环丁砜及N-甲酰吗啉在我厂苯精制过程中的应用效果分析

刘会敏

(太原宝源化工有限公司,山西,太原,030021)

环丁砜及N-甲酰吗啉在我厂苯精制过程中的应用效果分析

刘会敏

(太原宝源化工有限公司,山西,太原,030021)

低温法粗苯加氢精制是当前世界上先进的焦化粗苯提纯技术。本文主要介绍了我单位两套粗苯加氢精制装置两种萃取剂(环丁砜和N-甲酰吗啉)的萃取效果的比较。

粗苯加氢;环丁砜;N-甲酰吗啉;萃取剂

在煤化工行业,粗苯传统的精制方式是酸洗法,产品为纯苯。该工艺存在技术落后、产品单一和环境污染严重等问题。而粗苯加氢精制生产的纯苯能够达到石油级质量要求(大于 99.9%),应用范围广阔,环保效应突出,能够有效提升煤化工行业的产品结构。

1 工艺流程简述对比

一期工艺流程:粗苯经过脱重组分后取得轻苯,轻苯在加氢精制部分经过多级蒸发后,进行两级加氢处理 (预加氢和加氢精制)。粗苯加氢所产生的轻质组分及 H2S从产品中分离出来是利用稳定塔来实现的,并将其送往煤气精制厂脱硫。经过加氢处理后的产品,三苯馏分 (BTXS)送往预蒸馏单元,在此被分成含有苯和甲苯的 BT馏分和含有二甲苯的 XS馏分,BT馏分送入萃取蒸馏部分,而 XS馏分送入二甲苯蒸馏部分。BT馏分中的非芳烃是在萃取蒸馏单元中从BT馏分中分离出来的,随后作为非芳烃产品送往罐区;在BT分离塔蒸馏中分离出产品纯苯、纯甲苯。这些产品最终送往罐区。在二甲苯塔蒸馏中,轻组分、重组分从 XS馏分中分离出来,以获得高纯度二甲苯。轻组分、重组分和纯二甲苯分别送往罐区,作为产品出厂。

二期工艺流程:二期工艺流程的粗苯脱重及加氢精制部分与一期基本相同,在对三苯馏分 (BTXS)的处理上少了预蒸馏塔,采用三苯直接萃取,非芳烃在萃取蒸馏塔中从BTXS馏分中分离出来,作为非芳烃副产品送往罐区,BTXS馏分经白土吸附后进入苯塔蒸馏,塔塔顶分离出产品苯送往罐区。塔釜甲苯及二甲苯等馏分送往甲苯塔,塔顶分离出产品甲苯送往罐区。塔底 XS馏分送入二甲苯塔,塔顶轻组分(C8-)、塔底重组分从 XS馏分中分离出来,侧线采出混合二甲苯,轻组分、重组分和混合二甲苯送往罐区。从萃取蒸馏单元来看,一期采用德国UHDE公司N-甲酰吗啉萃取工艺技术,国内最早在石家庄焦化、上海宝化得到应用,二期采用中科院环丁砜三苯馏分(BTXS)直接萃取工艺技术。

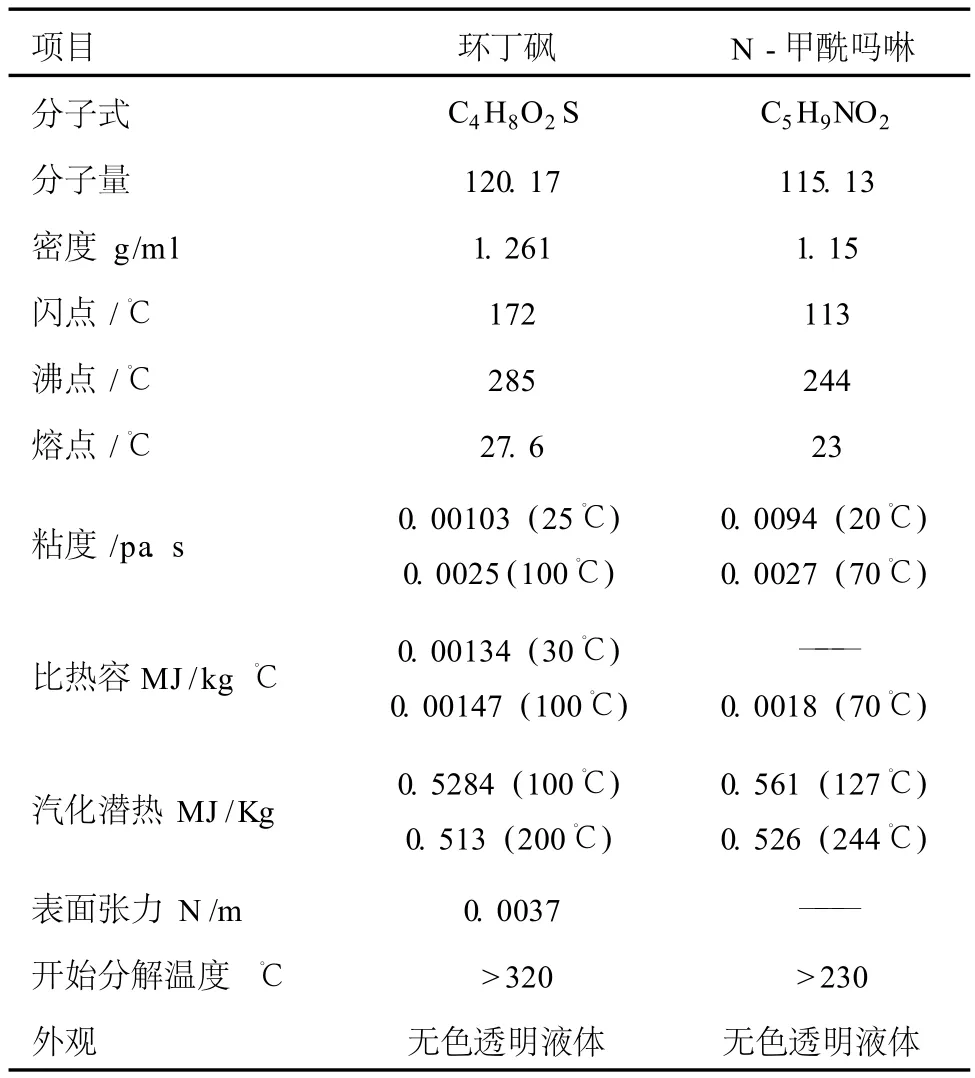

2 环丁砜及N-甲酰吗啉的部分物理性质

见表1。

表1 环丁砜及N-甲酰吗啉的部分物理性质[1.2]

环丁砜和N-甲酰吗啉作为粗苯加氢精制行业普遍应用的萃取剂都具有以下一些共性:(1)选择性好。加入溶剂后,必须使待分离组分的相对挥发度提高,且用量少。(2)溶解性好。萃取溶剂应是分离组分的良好溶剂,在精馏时不会产生相分裂,也不与其形成共沸物。(3)沸点高。以便于用精馏法回收溶剂,循环使用。(4)热稳定性好,无毒性,不会与分离组分反应。(5)价廉易得。

3 环丁砜、甲酰吗啉萃取效果比较

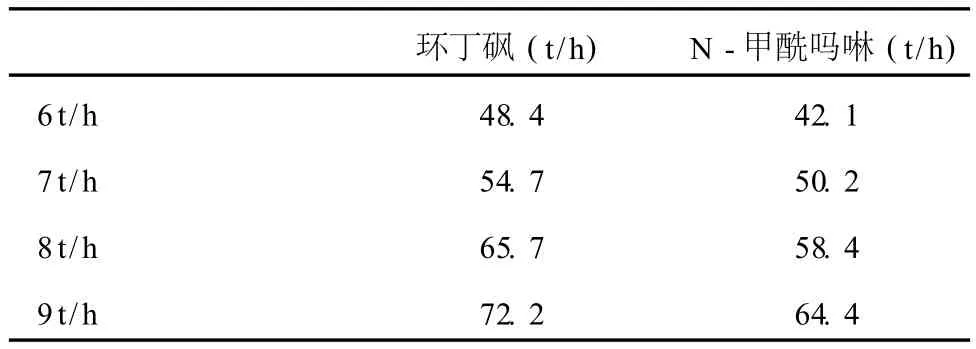

3.1 溶解性 溶剂性能的优劣直接影响到萃取效果和产品质量。溶剂对芳烃的溶解能力与其对芳烃的选择性是综合指标,而它们又是相互制约的。溶剂的溶解能力和选择性对萃取过程有很大的影响,因为溶剂对芳烃的溶解能力决定着溶剂的循环量,因此,也就决定着设备大小,即装置投资和操作费用,溶剂对芳烃的选择性又决定着分离效果和产品纯度。表 2列举了我单位两套装置萃取蒸馏单元在几种进料情况下环丁砜和N-甲酰吗啉的循环量。

表 2几种进料情况下环丁砜和N-甲酰吗啉的循环量

从表中数据来看,环丁砜作为萃取剂时,溶剂与溶质之比约为:7.8-8.2:1,N-甲酰吗啉作为萃取剂时,溶剂与溶质之比约为:7.0-7.3:1,从环丁砜和 N-甲酰吗啉的溶解性能来看,N-甲酰吗啉优于环丁砜。

3.2 选择性 近年来,我国对芳烃萃取溶剂的性能做了大量研究,研究结果表明:选择性好的溶剂往往溶解能力较小,而溶解能力较大的溶剂选择性又较差,在实际生产应用中,需综合考虑溶剂的溶解能力和选择性,达到生产工艺的最优化。表 3中列举了我单位两套装置在保证苯、甲苯产品合格的前提下,非芳中的苯含量。

表3 非芳检验结果

表 3数据为 09年一季度检验数据的平均值,从表中数据可以看出:在保证苯、甲苯产品合格的前提下,采用环丁砜萃取,非芳中的苯含量明显低于N-甲酰吗啉,因此,环丁砜的选择性胜于N-甲酰吗啉。

3.3 其它性质 这里主要讲溶剂密度、表面张力、粘度、沸点和化学热稳定性等辅助性质。在萃取塔内进行逆流连续操作,加入溶剂后,应形成有大的密度差的两相,即溶剂相(分散相)和烃相(连续相),所以要求溶剂的密度比烃大,差值越大越有利于相分离。而溶剂相与烃相间的界面张力越小,粘度越小越有利于传质和传热。从表 1中数据可以看出,环丁砜的密度大于N-甲酰吗啉,因而,采用环丁砜作为萃取剂比用N-甲酰吗啉更有利于溶剂和芳烃的分离,但环丁砜的粘度略高于N-甲酰吗啉,因此,采用N-甲酰吗啉作为萃取剂在系统升温及物料传递方面优于环丁砜。溶剂的沸点越高,与分离的芳烃的沸点差越大,越便于用分馏的方法分离。表 1数据显示:环丁砜的沸点高于 N-甲酰吗啉。但溶剂沸点越高,意味着在分离过程中需要消耗更多的热量,在我厂的两装置中,溶剂回收塔在塔压一样的前提下,二期温度比一期高出 8-10℃。环丁砜及N-甲酰吗啉的沸点比萃取原料的干点(终馏点)高 60~80℃;环丁砜和N-甲酰吗啉的初始分解温度都大于 220℃,环丁砜甚至达到 300℃以上,在正常操作温度下不会产生分解,化学热稳定性好。另外,在正常操作温度下对设备不具有腐蚀性。溶剂的比热容小,回收时消耗的热量就越少。环丁砜的比热容低于N-甲酰吗啉。

3.4 产品性质比较

表4 纯苯检验结果

表5 甲苯检验结果

表 4和表 5分别列举了我单位纯苯和甲苯的检验结果(表中数据为 09年检验结果的平均值)。从表 4中数据可以看出,使用 N-甲酰吗啉萃取和环丁砜萃取纯苯纯度都可以达到99.9%以上,但采用N-甲酰吗啉的气液相萃取蒸馏工艺时,由于N-甲酰吗啉具有遇水分解成甲酸和吗啉的性质,不可避免地存在纯苯偏酸性的质量问题,同时造成苯的全氮含量相对较高。另外,使用 N-甲酰吗啉萃取工艺时,由于是单塔出两种产品,造成塔底甲苯纯度不高。用苯制取苯乙烯的生产工艺和甲苯制取异二氰酸醋(TD I)的生产工艺对苯和甲苯的全氮含量要求均很高。使用 N-甲酰吗啉作为萃取剂就不可避免地提高了苯和甲苯进入苯乙烯和 TD I应用市场的难度。采用环丁砜气液相萃取蒸馏工艺时,加入少量水作为助溶剂,以提高萃取的选择性,加入单乙醇胺调节循环溶剂的 pH值,另外,环丁砜抽萃取装置的汽提塔,由于其分离物质的特性,往往产生发泡现象,严重时影响生产操作并造成大量的环丁砜溶剂的损失,因此需要使用消泡剂,以抑制汽提塔发泡。相对而言,工艺流程较为烦琐,对自动化控制、操作维护的要求较高,但产品的质量高,尤其能明显改善苯和甲苯的酸碱性和全氮含量。环丁砜在使用过程中也有其不利影响,我们将环丁砜在氮气保护下做实验,即使在210℃也没使环丁砜分解成酸,环丁砜酸化的根源是氧,环丁砜在氧的作用下形成酸的过程称为降解,虽然萃取进料缓冲罐在设计时都有氮封装置,但是萃取系统从进料、设备管线的渗漏之处侵入的微量氧也可使环丁砜降解,产生带有腐蚀性的有机酸分子腐蚀设备,降低溶剂使用性能,为保护设备及降低环丁砜损失,在萃取过程中加入中和剂,将有机酸分子中和成盐,我厂使用的中和剂为单乙醇胺 (MEA),它与有机酸分子形成中性盐。在实际生产过程中,环丁砜降解主要以溶剂的 PH值的变化表现出来。当 PH降低时,说明环丁砜降解已产生,除对设备腐蚀外,还易引起溶剂系统的乳化,降低溶剂萃取效果,引起生产混乱。

使用环丁砜或者N-甲酰吗啉作为萃取剂,对产品收率的影响不是很大,根据笔者统计,我单位两套装置产品收率都在 97%左右,差别不大。

4 综合评价

环丁砜与N-甲酰吗啉是目前世界上粗苯加氢工艺中最常用的萃取剂,二者都具有相同的优点,都可以很好地改变非芳烃和芳烃之间的相对挥发度,使芳烃的分离更容易,苯纯度可以达到 99.9%以上,无毒、无腐蚀和化学稳定性好,对设备和环境影响较小。N-甲酰吗啉分解使得产品质量稍逊,环丁砜在这一点上优于 N-甲酰吗啉,但环丁砜工艺相对而言较为繁琐,对自动化控制、操作维护的要求较高。建议环丁砜和 N-甲酰吗啉生产厂商能够在如何避免环丁砜高温下遇氧酸化及N-甲酰吗啉遇水分解上多做研究,为国内苯加氢企业提供优质、高效的萃取剂;同时,苯加氢装置设计院及生产企业在项目设计、建设时,要综合考虑企业及产品的市场定位,尽量做好加氢工艺和萃取工艺的兼容问题,合理选用萃取剂,做到产品质量、投资等性价比的最优化。

[1]华东石油学院编.石油炼制工程(下册).北京:石油工业出版社,1988.197页

[2]中国石油化工总公司北京设计院编.石油化工工艺计算图表.北京:烃加工出版社,1985

TQ247.3

A

1003-3467(2010)10-0015-02