核壳型阳离子丙烯酸酯乳液的合成

武 文, 刘 国 军, 张 桂 霞, 程 不 畏, 刘 素 花

( 1.大连工业大学 化工与材料学院, 辽宁 大连 116034;2.辽宁一一三集团公司, 辽宁 本溪 117100 )

0 引 言

随着人们环保理念及节能意识的不断增强,各国的环保法规日趋完善,降低木器涂料中的有机物排放量(低VOC)成为改革中的重中之重。因而,开发及研制无污染的水性木器涂料成为有效的解决方案之一[1]。其中的阳离子型乳液的乳胶粒由于表面或其自身带正电荷,因此在很多方面具有阴离子或非离子型乳液不可比拟的功能。如阳离子型丙烯酸酯乳液用于木器底漆时,能使木材的天然纹路与本色得到凸现;阳离子乳胶粒表面所带的正电荷基团,可使阳离子型丙烯酸酯乳液与木材中的酯基、羟基等官能团产生相互作用,起到一定的封油作用。

本文采用核壳乳液聚合法合成乳液,在确保乳液稳定的基础上加大苯乙烯的用量,并引入适量的功能单体GMA,以提高阳离子丙烯酸酯乳液封闭效果。

1 实 验

1.1 原 料

丙烯酸(AA)、丙烯酸羟乙酯(HEA)、甲基丙烯酸缩水甘油酯(GMA)、甲基丙烯酸甲酯(MMA)、苯乙烯(St)、丙烯酸丁酯(BA)、单体Ⅱ、乳化剂J、引发剂C均为工业品,未经纯化直接使用;过氧化苯甲酰(BPO),国药集团化学试剂有限公司;乳化剂OP-10,天津市科密欧化学试剂开发中心。

1.2 丙烯酸酯乳液的制备

1.2.1 核乳液的制备

将混合单体、部分去离子水、乳化剂在室温下预乳化15 min,制得预乳化液1;在装有温度计、搅拌器、回流冷凝管和恒压滴液漏斗的四口烧瓶中依次加入一定量的乳化剂、去离子水,搅拌均匀、升温;待升到70 ℃时,将适量预乳液1、引发剂1置于反应釜中,保温15 min制得蓝光充分的种子乳液,然后同时滴加剩余预乳化液1和引发剂2,控制滴加速度,乳化剂1在2 h内滴完,保温30 min,得到核乳液,待用。

1.2.2 壳乳液的制备

将混合单体、部分去离子水和乳化剂在室温下强烈搅拌,制得预乳化液2;将预乳化液2和剩余的引发剂缓慢滴加到核乳液中,控制滴加时间使其在2 h内滴完,保温1 h,冷却至室温,用120目滤网过滤出料,可制得固含量约为40%的核壳型阳离子丙烯酸酯乳液。

1.3 性能测试

1.3.1 凝胶率

仔细收集滤网、瓶壁及搅拌器上的凝聚物,120 ℃干燥恒重,凝聚物占不挥发份的质量分数即为凝胶率。

1.3.2 转化率

准确称取一定量乳液,用质量法测定。

1.3.3 最低成膜温度(MFFT)

采用QMB型最低成膜温度仪测进行测试。

1.3.4 黏度

采用美国BROOKFIELD博勒飞DV-C型黏度计进行测试,选用3#转子,转速50 r/min,(25±1) ℃。

1.3.5 封油性

将所合成的乳液涂在经砂纸打磨处理的松木板材(120 mm×120 mm×100 mm)上,室温静置24 h,待充分成膜后将其置于50 ℃烘箱中,20 min后取出观察漆膜色泽及形态变化。依据漆膜色泽、形态变化可分为4个等级:I级,无裂纹,无色泽变化,无鼓泡;II级,无裂纹,有色泽变化,无鼓泡;III级,有裂纹,有色泽变化,无鼓泡;IV级,有裂纹,有色泽变化,有鼓泡。

1.3.6 其他性能

固含量按标准GB 1725—1979(89)测定;吸水率按标准GB/T 1733—1993测定;附着力按标准GB 1720—1979(89)测试;硬度按标准GB/T 6739—1996测定。

2 结果与讨论

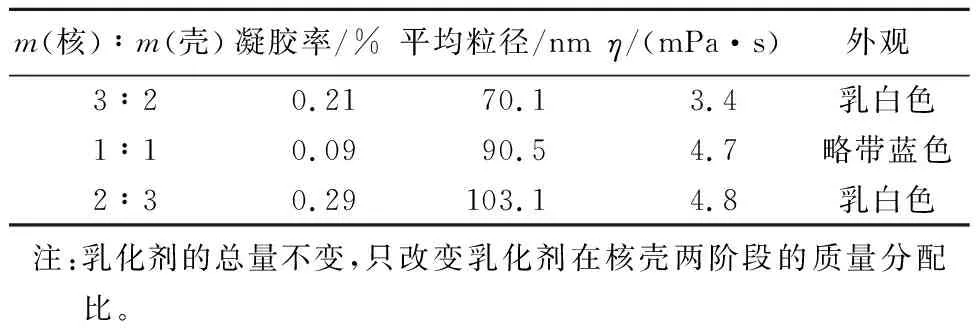

2.1 乳化剂在核壳两阶段的分配比对乳液性能的影响

乳化剂在核壳中的不同分配比直接影响到乳液的性能、结构及聚合稳定性。核阶段乳化剂用量决定能否获得足够多的粒子数目和较小粒径的种子乳液;壳阶段乳化剂的用量影响乳液的聚合稳定性以及核壳结构的形成。因此,在壳层聚合过程中,要严格控制体系中乳化剂的质量分数,乳化剂质量分数为可使壳层单体预乳化液稳定的最少乳化剂用量,这样可以尽量减少壳层聚合反应过程中产生的新乳胶粒数目,合成出具有核壳结构的乳液。

考察乳化剂在核壳两阶段的分配比对乳液性能的影响,结果如表1所示。

表1 乳化剂在核壳两阶段的分配比对乳液性能的影响Tab.1 Influence of the emulsifier amount ratio at core and shell stage on the performance of emulsion

由表1可以看出,乳化剂在核壳两阶段的分配比为3∶2和2∶3时,乳液聚合稳定性较分配比为1∶1的差,且随着壳层乳化剂比例的降低,乳液粒径减小,黏度增加。这是因为在乳化剂用量及阳离子与非离子乳化剂分配比不变的情况下,核壳乳化剂分配比过高或过低,都会使对应的各自聚合阶段的乳液聚合稳定性下降,导致最终乳液凝胶率升高;同时当核层乳化剂用量增加时,即反应初期乳化剂用量增大,形成较多的胶束数量,导致乳胶粒子数目增多,乳液粒径变小;随着乳胶粒子数目的增多,乳胶粒子与水的接触界面面积增大,黏度增大。

综上所述,当乳化剂在核壳两阶段的分配比为1∶1时,乳液的粒径大小为90.1 nm,同时乳液具有较好的聚合稳定性。

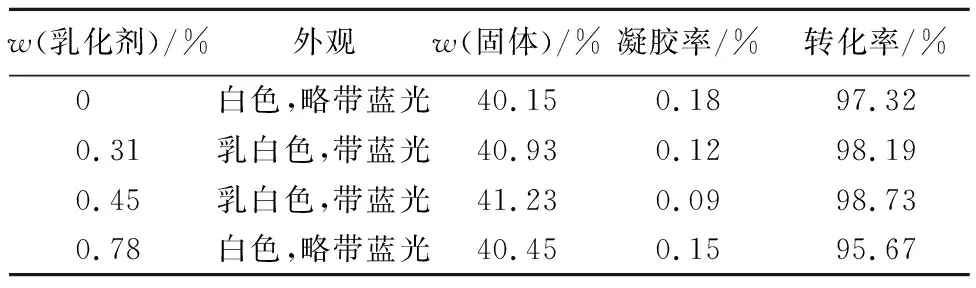

2.2 反应型乳化剂质量分数对乳液稳定性的影响

由于阳离子型乳化剂的乳化能力及分散性不及阴离子型乳化剂,单独使用很难达到理想的乳化状态,因此本文在原有的阳/非离子复配乳化剂的基础上引入反应型乳化剂DADMAC,以提高乳液的聚合稳定性。

这是因为反应型乳化剂分子中含有双键,通过共价键使乳化剂分子与乳胶粒相结合,避免了乳化剂在乳胶粒上发生解析或迁移,且在乳液聚合过程中,使乳胶粒受到静电斥力与空间位阻的作用,因而提高了乳液的聚合稳定性。

本文固定了阳/非离子型乳化剂的复配比(1863:OP-10复配比为1∶1),考察了反应型乳化剂质量分数对乳液聚合稳定性的影响,如表2所示。

表2 反应型乳化剂质量分数对乳液聚合稳定性的影响Tab.2 Effect of the amount of reactive emulsifier L on properties of emulsion

从表2可以看出,随反应型乳化剂质量分数的增大,凝胶率先减小后增大,当反应性型乳化剂质量分数为单体总量的0.45%时,乳液的聚合稳定性最佳。这是因为当反应型乳化剂与阳/非离子型乳化剂复配时,三者交替吸附在乳胶粒表面,使乳胶粒具有双电层和水化层的稳定作用,且反应性乳化剂还楔入到离子型与非离子型乳化剂之间,拉大乳化剂分子在乳胶粒表面上的距离,从而起到静电屏蔽作用,降低乳胶粒表面的静电张力,增大乳化剂在乳胶粒上的分布,从而提高了乳液的聚合稳定性[2-3]。但当反应型乳化剂质量分数过高时,反应性乳化剂易在水相中形成水溶性聚合物,其相对分子质量较大,且吸附在乳胶粒表面造成架桥凝聚,使乳胶粒粒径增大,乳液性能降低[4]。

综上所述,反应型乳化剂质量分数为单体总量的0.45%时乳液的聚合稳定性最佳。

2.3 种子引发剂质量分数对乳液性能的影响

固定引发剂的质量分数(单体总量的0.8%),考察其对乳液性能的影响,结果如表3所示。

表3 种子中引发剂质量分数对乳液性能的影响Tab.3 Influence of initiator content in seed polymerization process on the performance of emulsion

由表3可以看出,随着种子引发剂质量分数的增加,自由基浓度增加,胶束成核几率增加,乳胶粒数目增大,粒径减小;当种子聚合阶段引发剂产生的初级自由基数目足以引发种子单体聚合时,乳胶粒数目不再随着引发剂质量分数的增大而增加,粒径也不再变小[5]。

综上所述,种子引发剂质量分数为引发剂总量的0.4%时,乳液具有较小的粒径及较高的转化率。

2.4 软硬单体配比对乳液性能的影响

采用MMA、St、BA为乳液聚合反应单体,玻璃化温度(Tg)由Gibbs-Dimarzio方程进行估算:

1/Tg=w1/Tg1+w2/Tg2+…+wn/Tgn,

其中w为质量分数。

以不同的软硬单体配比合成乳液,考察软硬单体配比对乳液性能的影响,如表4所示。

表4 软硬单体配比对乳液性能的影响Tab.4 Effect of the ratio of soft and hard monomer on emulsion properties

由表4可以看出,随软单体质量分数增大,乳液的玻璃化转变温度降低;当软硬单体配比不变时,增大St质量分数,玻璃化转变温度升高,附着力降低,但封油性变好。这是因为软单体较硬单体具有较低的玻璃化温度Tg,所以增加软单体的质量分数可降低乳液的玻璃化转变温度。当软硬单体配比不变而增加St时,大分链上的MMA单元相对减少,由于MMA的极性大于St,使分子的极性降低,乳胶粒粒子间的相互作用减弱, 玻璃化转变温度升高[6];且由于漆膜与木材表面的黏附程度随着成膜物的极性增大而增强[7], 因此当St的加入量增大时, 会使漆膜附着力降低;同时由于分子的极性降低,使漆膜与松木含有的松脂的排斥作用力增强,这种效应可以防止木材中的水溶性物质及油性物质的析出。

综上所述,m(MMA)∶m(St)∶m(BA)=18∶13∶10的软硬单体配比为最佳配比值。

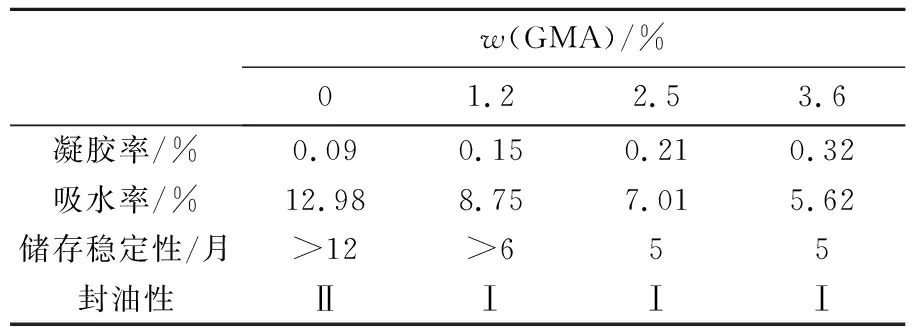

2.5 功能单体GMA的质量分数对乳液性能的影响

考察功能单体GMA的质量分数对乳液性能的影响,结果如表5所示。

表5 功能单体GMA对乳液性能的影响Tab.5 Effect of the functional monomer GMA on emulsion properties

由表5可以看出,随着功能单体GMA质量分数的增大,乳液的凝聚率增大,储存稳定性变差,但耐水性提高。这是因为在乳液聚合及储存过程中,随着功能单体GMA质量分数的增大,易发生反应的官能团的接触机会也随之增多,交联凝聚倾向增大,导致乳液的聚合稳定性及储存稳定性变差;同时在成膜过程中,随着官能团的增多,交联密度增大,使耐水性提高[8]。

同时,加入功能单体GMA可以提高乳液的封油性能。这是因为功能单体GMA可与木材中的酸性物质产生交联作用,可提高漆膜的交联密度,产生致密的漆膜,这种作用可以阻止木材中的可溶性物质及油性物质向木材表面迁移,从而可有效地防止漆膜的变黄[9]。

综上所述,功能单体GMA的质量分数为单体总量的1.2%时,制得聚合稳定性较好且具有良好封油效果的核壳型阳离子丙烯酸酯乳液。

3 结 论

为了获得性能优异的核壳型阳离子丙烯酸酯乳液,采用半连续预乳液聚合工艺,反应型乳化剂DADMAC质量分数为0.45%,种子引发剂质量分数为引发剂总量的0.4%,乳化剂在核壳两阶段的分配比为m(核)∶m(壳)=1∶1,功能单体GMA的质量分数为单体总量的1.2%,软硬单体比为m(MMA)∶m(St)∶m(BA)= 18∶13∶10时可制得具有硬核/软壳结构的阳离子型丙烯酸酯乳液。

[1] 陈强. 水性木器涂料的开发及市场发展前景[J]. 涂料工业, 2003, 33(5):45-48.

[2] 李江年,王德智,张梅,等. 改性氨基丙烯酸乳胶漆的研制[J]. 涂料工业, 2003, 33(6):3-6.

[3] 武利民,钱峰,游波,等. 热固性树脂交联密度的测定[J]. 高分子材料科学与工程, 2001, 17(6):75-77.

[4] 刘国军,胡滨,刘素花,等. 高固含量阳离子聚丙烯酸酯乳液的制备[J]. 中国涂料, 2009, 24(1):43-45.

[5] 吴跃焕. 木器涂料用高固含量苯乙烯-丙烯酸醋微乳液的合成及其机理研究[D]. 广州:华南理工大学,2003.

[6] 刘国军,程不畏,张桂霞,等. 核壳型室温自交联聚丙烯酸酯木器漆乳液的制备[J]. 涂料工业, 2008, 24(10):15-18.

[7] 王能文. 包装漆膜附着力的检测与分析[J]. 中国包装业, 2005(4):52-53.

[8] 黄兴,张宪康,郭江,等. 用于水性防锈涂料的交联苯丙乳液的合成及应用[J]. 涂料工业, 2006, 36(4):12-14.

[9] 朱延安,张心亚,曹树潮,等. 水性木器漆用封闭性丙烯酸酯乳液的合成[J]. 陕西科技大学学报:自然科学版,2007,25(4):20-24.