重型汽车轮辐冲孔模的ANSYS分析

沈淑红

(1.河北理工大学机械工程学院,河北唐山 063009;2.唐山学院计算中心,河北唐山 063000)

重型汽车轮辐冲孔模的ANSYS分析

沈淑红1,2

(1.河北理工大学机械工程学院,河北唐山 063009;2.唐山学院计算中心,河北唐山 063000)

通过重型汽车轮辐的工艺性分析,在冲孔模设计、三维造型的基础上,对重型汽车轮辐的冲孔模的凸、凹模进行静力学分析,通过ANSYS软件对凸、凹模材料校核、受力分析,从而对模具进行优化,提高模具的使用寿命。

重型汽车轮辐;冲孔模;凸、凹模;优化

0 引言

模具是机械制造业中技术先进、影响深远的重要工艺装备,具有生产效率高、材料利用率高、制件质量优良、工艺适应性好等特点。模具行业是工业的基础行业,在工业的各个领域都广泛地使用模具。模具在很大程度上决定着产品的质量、效益和新产品的开发能力,模具制造技术现己成为衡量一个国家制造业水平高低的重要标志[1]。

1 重型汽车轮辐模具工艺性分析

车轮是汽车行驶系统中的重要部件,它的质量直接影响汽车行驶的安全性和可靠性。钢制车轮由轮辋和轮辐组成。轮辐需经冲压拉深、成形和切边等工序加工后再压入轮辋之中,并在两者接合处进行焊接。轮辐的单件高度尺寸一致性及口部端面平整性尤其重要,直接影响着钢制车轮焊接质量以及相关焊接工艺参数的控制。因此,要使轮辐切边尺寸及焊接过程的稳定,就必须对轮辐工艺方法和模具结构进行分析与设计。重型汽车轮辐与其它轮辐比较,要求更高的强度与质量。从经济方面考虑,要充分提高原材料的利用率以减少不必要的浪费。

重型汽车轮辐(零件材料为45钢,料厚13 mm,)尺寸、形状如图1所示。

2 轮辐的冲孔模具分析设计过程简述

在重型汽车轮辐中,底面有10个直径26 mm的小孔均匀分布,且公差等级在 IT15~IT16之间,精度要求不高,可以直接冲压成形。分析图纸可知底面10个小孔相对轮辐中心有比较高的位置度要求,按冲裁件工艺性分析,应以Φ281 mm内径定位。小孔冲出的方法有两种:一是依次冲孔,二是同时冲出。依次冲孔,因10个小孔有位置度要求,必须保证旋转角度,模具制造精度要求比较高,且完成该冲孔工序的时间比较长,效率比较低;同时冲孔,一次可以完成10个小孔的冲制,每个小孔的位置容易保证,可以缩短生产时间,效率高,适合大量生产。但同时冲10个小孔时冲压力比较大,对模具的材料及制造强度要求比较高,因此在设计完成冲孔模具设计以后,需要对模具材料及模具的受力进行分析,以提高模具的寿命。

图1 重型汽车轮辐

经过冲孔工序设计与工艺计算,冲孔工序尺寸、冲压力的计算,压力中心的确定,冲孔凸、凹模材料的确定等过程,确定冲孔模具结构的设计[2]如下。

本次设计的冲孔模,10个小孔同时冲出。首先确定冲模形式,采用10个凸模,固定在凸模板上。冲孔凹模如果做成一体,废料梗塞在凹模内较多,推件力增大,进而导致冲压力的增加,又因为轮辐为大中型零件,冲压力比较大,与冲压件接触部位磨损严重,随着冲压次数的增加,轮辐零件的精度难以保证,破坏以后维修不方便。为了减小冲压力,削减制造模具的材料,可将凹模做成嵌入式,即将10个凹模套嵌入到凹模板中。采用这种结构其优点在于制造简化、提高了模具精度,并且节省了贵重钢材,容易维修,淬火过程中不易变形和开裂。凸凹模由固定板压紧,并用螺钉紧固联结。由于是拉深成形后冲孔,可将轮辐倒装,这样可简化模具的结构,也模具易于安装。将下模板与凹模嵌套对应的部位做成通孔,废料由模具下方排出。本次冲孔有位置度要求,可用定位销定位。所冲的孔相对于圆心有位置度要求,定位销与轮辐之间的间隙要适当减小。冲孔动作完成后凸模的复位可采用弹性复位装置。冲压过程中应采用导向装置,以保证冲孔的精度。模具装配图及爆炸图2所示。

3 冲孔凸、凹模ANSYS静力学分析

3.1 凸凹模的静力分析的意义

由于凸模最下部刃口(凹模最上部分刃口)(如图3和图4所示)承受的力比较大,所以刃口部分磨损较快,并且容易崩刃;刃口处磨损变短后冲孔的精度变差,如不及时更换,则会使凸模和凹模磨损加快;更换凸凹模的停机时间长,影响生产,因此对凸凹模进行静力分析显得十分重要。对凸凹模进行分析时,传统的力学解析方法计算公式繁多、复杂,且不易精确,相比之下,利用有限元分析方法建立凸凹模的有限元模型,并按实际的载荷分布进行加载、求解,就能得到实际的承载状况,具有快捷、方便、求解结果相对准确的优点,凸凹模采用 T10A钢[3]。

图2 模具装配图及爆炸图

模具主要由模架、凸模、凹模和定位固定装置组成,模具的使用寿命主要取决于凸凹模的材料及热处理方法。此次分析主要对内链板进行静力学分析,通过分析数据来得出所选材料是否合适以及凸凹模的受力区域的变化。

图3 凸模

图4 凹模

3.2 凸模有限元分析

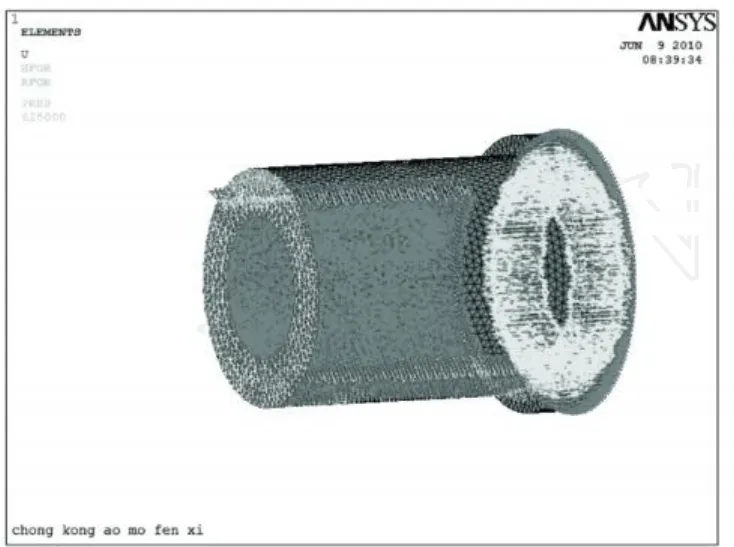

(1)凸模有限元模型的建立和网格划分如图5所示[4]。

图5 凸模的网格划分

创建模型:将三维软件Pro/E中创建的模型导入AN-SYS中。

材料属性:材料为 T10A,其机械性能如下:σS= 750 M Pa,E=206 GPa,μ=0.3。

网格划分:采用20节点的Solid95块单元。

(2)凸模的约束和载荷的施加如图6所示。

在工作过程中,凸模的一端是固定在固定板上,而另一端是冲压工件,所以凸模的模型可简化成悬臂梁,一端加约束,另一端加载荷。

凸凹模所受的冲载力计算如下:FS=625 M Pa。

图6 凸模的载荷和约束

由图7和图8知,知凸模的刃口部分的变形最大及凸模的最大应力达到了 140 M Pa,而 T10A的屈服强度为200 M Pa,所以所选材料能满足要求。

图7 凸模的节点位移云图

图8 凸模的等效应力分布图

另一方面,凸模在受到冲压力时会产生比较大的弹性变形,在刃口处产生的位移最大,这也是最容易发生磨损和破坏的地方,所以对凸模进行热处理时必须保证凸模主要部分的硬度达到要求,以保证凸模能正常工作,提高他的寿命。

由图8凸模应力图,可知在凸模的直径变化处应力比较集中,容易发生破坏,所以应该将这些地方做成圆角以减小应力集中,提高模具凸模的使用寿命。

3.3 凹模有限元分析

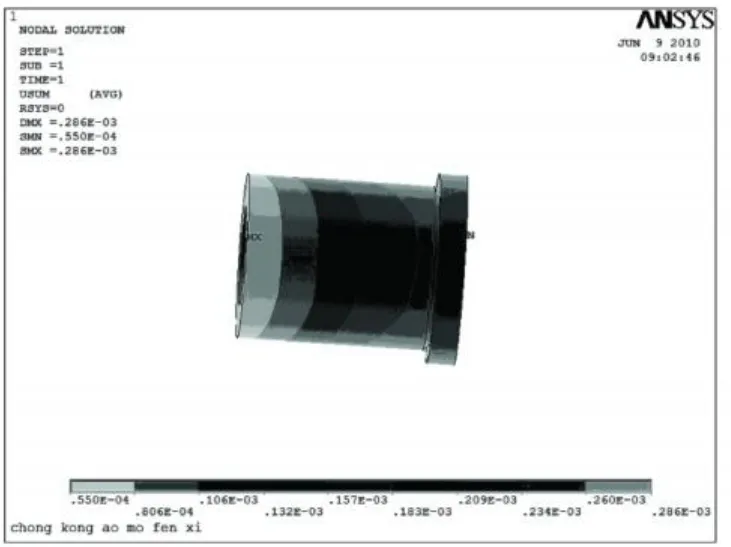

凹模有限元模型的建立和网格划分如图9所示。

图9 凹模网格划分

凹模的约束和载荷的施加如图10所示。

由图10,11可知凹模在受到冲压力时会产生弹性变形,并且在刃口处产生的位移最大,最容易发生磨损和破坏,所以对凸模进行热处理时必须保证凹模主要部分的硬度达到要求,以保证凹模能正常工作,提高他的寿命。

图10 凹模所受的约束和载荷

图11 凹模所受的位移云图

由图12凹模所受的应力图,可知在凹模的直径变化处应力比较集中,容易发生破坏,所以应尽可能将这些地方做成圆角,以减小应力集中。

4 结论

图12 凹模节点应力云图

通过对重型汽车轮辐冲孔模静力学有限元分析,得到制造凸、凹模所用的材料符合要求,在凸、凹模的直径变化处做成圆角,可以减小应力集中。凸、凹模在刃口处是最容易发生磨损和破坏的地方,所以对凸、凹模进行热处理时必须保证凸、凹模主要部分的硬度达到要求,以保证凸凹模能正常工作,提高寿命。

[1] 丁松聚.冷冲模设计[M].北京:机械工业出版社, 2001:2-10.

[2] 许发樾.模具设计与制造实用手册[M].第二版.北京:机械工业出版社,2005:30-45.

[3] 《冲模设计手册》编写组.模具手册之四[M].北京:机械工业出版社,1997:39-63.

[4] 张洪信.有限元基础理论与ANSYS应用[M].北京:机械工业出版社,2006:58-80.

(责任编校:李高峰)

ANSYS Analysis of Heavy Truck Spoke Pupnching Die

SHEN Shu-hong1,2

(1.College of Mechanical Engineering Hebei Polytechnic University,Tangshan 063009,China;2.Compution Center Tanghsan College,Tangshan 063000,China)

Through manufacture analysis of heavy truck spoke,static analysis is made of terrace and hollowing block in heavy truck spoke punching die based on the punching die design and 3-di-mensional moulding and the analysis of terrace and hollowing block material checking and force with AN YS software can optimize moulds and increase their service life.

heavy truck spoke;punching die;terrace and hollowing block;optimization

U 463,34-

A

1672-349X(2010)06-0032-03

2010-10-25

沈淑红(1969-),女,高级实验师,硕士,主要从事计算机辅助设计的研究工作。