超高速点磨削砂轮的设计与磨损仿真①

巩亚东,刘月明,韩廷超,程军

(东北大学先进制造与自动化研究所,沈阳110004)

超高速点磨削砂轮的设计与磨损仿真①

巩亚东,刘月明,韩廷超,程军

(东北大学先进制造与自动化研究所,沈阳110004)

文章详细阐述了超高速点磨削中砂轮的应用状况,介绍了超高速点磨削砂轮的应用范围,通过这种新型砂轮的基体和cBN磨料层的设计,介绍了砂轮基体和磨料层的设计原则,介绍了cBN磨料层中粗磨区和精磨区中的磨料对于去除材料的磨削效率的作用,引入了这种新型砂轮中的粗磨削区倾角的概念,推导出粗磨削区倾角的大小在超高速点磨削中对于磨削参数的影响趋势,并且设计了适用于本实验的粗磨削倾角的大小,制造了适用于超高速点磨削实验的砂轮,介绍了由于粗磨削倾角的存在对磨削时切屑的流动状态及倾角对于磨削效率的影响,利用超景深显微镜观测砂轮磨料层的微观结构,分析表面的气孔率和cBN磨料的分布状态,通过磨粒的分布预测加工后的表面形貌,仿真出新型砂轮的磨损趋势,得出了有关超硬磨粒层制造和磨损的相关结论,砂轮的制造与设计直接关系超高速点磨削的广泛推广,为实现超高速点磨削的高效率和高精度的加工提供必要的设备支持,为其理论研究提供可供参考的依据。

超高速点磨削;cBN新型砂轮;粗磨削区倾角;磨损;仿真

0 引言

高速与超高速切削技术已经开始广泛地被应用于机械加工领域,不仅带来高的生产效率,更提高了所加工零件的精度,超高速磨削技术的研究工作在国内外已经广泛开展起来[1-3],对于超高速磨削条件下的磨削机理及高速磨削的实现过程进行了讨论,在超高速磨削的技术上,利用砂轮轴线与工件轴线之间的夹角α改变了砂轮与轴线的接触形式,实现了理论上的点接触,砂轮的线速度在90~160m/s之间选择,对于超高速点磨削技术的相关理论,国内已经进行了一些研究[4,5],对于传统的磨削参数给出了理论上的推导,对指导关于超高速点磨削实验方面的研究起了一定的指导作用。

超高速点磨削应用与推广的关键技术之一在于砂轮的制作,磨具的制作对于一种磨削方法来说起着重要的作用,尤其对于超高速磨削技术而言。本文将主要介绍目前用于超高速点磨削技术的新型砂轮,阐述这种新型砂轮对于磨削过程带来的影响,这种砂轮的宽度一般小于6mm,一定范围内扩大了点磨削的工艺范围。引入了“以磨代车”概念,使超高速点磨削技术实现高精度和高效率加工成为可能,结合高速砂轮的制造和分析理论[6],给出了这种新型砂轮的应用特点和磨损形式。

1 新型砂轮的应用及模型

1.1 新型砂轮的介绍

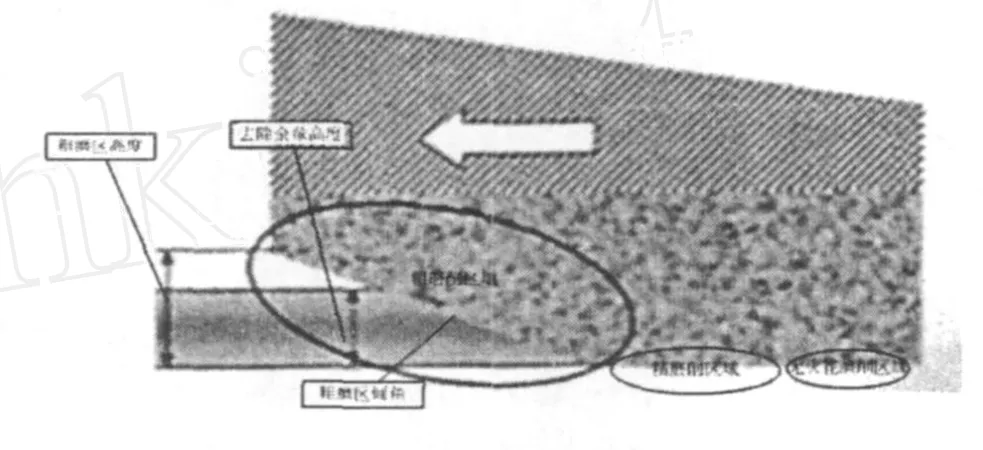

图1 点磨削的原理布局图Fig.1 Sketch of principle of point grinding

在超高速点磨削的加工过程中,砂轮轴线与工件轴线之间存在变量角α,其布局如图1所示,使两者之间的接触处于理论上的点接触状态。在存在变量角度α的基础上,用于点磨削的新型砂轮的形状如图2所示,这种砂轮为了适应高速旋转对自身带来的大离心力,所以砂轮由基体和磨料层两部分组成,其中磨料层存在倾角θ,使砂轮与工件的接触状态完全发生了变化。

图2 新型砂轮外圆磨削示意图Fig.2 Sketch of new grinding wheel in cylindrical grinding

在这种新型砂轮的应用下,砂轮与工件的接触区域可以分为图3中所示的区域A和区域B,其中A属于粗磨削区,其主要作用是去除工件上的多余材料,决定着磨削的效率;B属于精磨削区和无火花磨削区,其主要的作用是去除剩余的材料来达到要求的零件尺寸并对已加工表面进行光整,决定着磨削的精度。其中θ的大小对于磨削效率存在着影响,并间接影响着磨削的精度。对于这种新型砂轮的设计就包含了磨料层倾角θ的设计,精磨削区宽度的设计及砂轮磨粒的一些常规设计。

1.2 新型砂轮对于磨削过程的影响

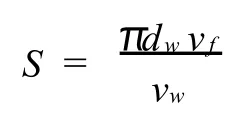

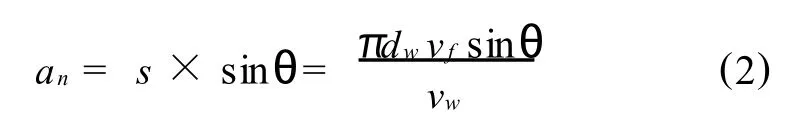

新型点磨削砂轮由于倾角θ的存在,导致磨削模型发生了一系列的变化。首先在切削深度方面,对于普通砂轮的外圆往复磨削,其砂轮切深为恒定值。在不考虑砂轮磨损的情况下,可认为工件多余的材料都是由工件每转的砂轮轴向进给量S去除的[7],其中剩余的砂轮宽度属于光整和无火花磨削区域,其中S的表达如式1所示,式中dw为工件的直径,vf为砂轮的轴向进给速度,vw为工件的速度。其中这种普通外圆磨削砂轮的磨损和破坏形式在表面呈阶梯状,严重影响了零件的尺寸精度[8],并且砂轮磨损的速度直接与切削深度a相关。如图3所示,点磨削砂轮的切削深度不再由宽为S的砂轮前缘完成,而是由砂轮斜面部分(粗磨削区域)和斜面之后的一段宽为S的砂轮(精磨削区域)完成的,因此对于这种砂轮的切深需要一个重新的计算。

为了简化计算模型,如图3所示将整个砂轮从宽度上分为砂轮1和砂轮2,其中砂轮1类似于车刀,去除大部分的多余材料,砂轮2与普通外圆磨削相似,主要的作用是精磨和光整。对于径向切深为a的点磨削砂轮加工中,在磨削过程中,砂轮1由位置1进给到位置2的时候,如图3所示,即砂轮的位移为一个S的时候,两区域干涉的多余材料(m部分)将被去除,砂轮粗磨削区部分的法向切深直接影响了砂轮的磨损状态,与普通外圆切入磨削相似。因此,此时在粗磨削区的法向切深可用式2来表达,即粗磨区去除材料的过程与倾角θ和式1中涉及到的磨削参数都有关系。

砂轮1磨削过后剩余材料(n部分)将由砂轮2进行去除,从剩余材料的截面来看,剩余材料的形状为一个三角形,即与普通外圆磨削有了明显的区别。其中n部分的最大高度amax可以通过式3来得到,精磨区砂轮去除材料的切深是不同的,沿砂轮的轴向进给方向线性增加。为了比较两者切深的大小,因此需要求出精磨区的平均切深aave,可用式4来表示。

因此,粗磨削区(即砂轮1)和精磨削区(即砂轮2)的等效切深之间的比例K由式5表示。由式5可以看出,当倾角θ减小的时候,两者之间的比例越大,即留给精磨削区加工的剩余材料越少,间接地提高了磨削的效率。但是为了保持这种新型砂轮的特殊性能,θ的值必须大于零度。两个磨削区域的得到为这种新型砂轮的磨损仿真提供了理论上的支持。

1.3 点磨削砂轮的设计原则

点磨削应用的新型砂轮在上节已经做了简单的介绍,这种砂轮应用在超高速磨削中,其转动过程受到了很大的离心力的作用,因此砂轮是由金属基体和磨料层两部分组成的[9]。本节将主要探讨磨料层部分的设计原则。这种砂轮主要用于汽车轴类零件的加工,切削比较硬的淬火钢,为了避免砂轮的经常性磨损对尺寸造成的误差,因此磨料层采用超硬磨料金刚石或立方氮化硼(cBN)。其中需要设计的参量主要有以下几个:粗磨区高度h,倾角θ的大小,磨料层的宽度和厚度,气孔率及结合剂的种类等等。

为了便于修整砂轮,降低砂轮的制造成本而同时做比较实验,因此砂轮首先设计成倾角θ为零度,做完一批实验后,然后修整成带有倾角的砂轮,其中粗磨削区的高度需要比径向切深高30%~50%,磨料层呈中等气孔率,以便有足够的排屑空间,采用陶瓷结合剂和cBN磨料以便修整。为了增大点磨削的工艺应用范围,可以磨削沟槽,磨料层的宽度设定为6mm。制造的用于超高速点磨削的砂轮和表面的形貌如图4所示,从表面形貌看,完全满足排屑空间的需求。制造的砂轮已经成功应用于超高速磨削中,实验证明磨料层表面的磨粒之间具有足够的间隙来流动冷却液和切屑。

图3 点磨削砂轮干涉示意图Fig.3 Sketch of new grinding wheel in super-high speed point grinding

图4 砂轮及磨料层表面Fig.4 The surface of grinding wheel and abrasive layer

3 点磨削砂轮的磨损仿真

在实际的超高速点磨削中,为了减少砂轮的磨损而采用超硬磨料来制作砂轮。本文中介绍的砂轮磨料层是利用cBN制作而成的,这种砂轮的磨损的测量必须经过磨削大量的试件,显然作为研究工作很难实现,为了从理论上分析这种新型砂轮的磨损状态,因此利用ABAQU S仿真来讨论其磨损状态。

3.1 模型的建立和边界条件施加

砂轮的磨损主要分为摩擦磨损、磨粒破碎和结合剂断裂。对于应用于精密加工的砂轮来说,假定加工工艺系统比较稳定,即在砂轮粗磨削区和精磨削区的磨损量与去除材料的体积成正比。根据上节计算的两个区域切深的不同来仿真砂轮的磨损量,即沿砂轮表面的两个区域法向磨损量的比例符合式中给出的比例。采用有限元的方法,在两个区域分别给出沿法向的压力[10],仿真出两者合成对砂轮磨损的位置,即砂轮首先产生破损的位置,并查看不同倾角下得到的结果,得出倾角的不同对砂轮磨损量的影响。

图5 有限元模型Fig.5 Fin ite elem en tm odel

因为平均压力是垂直于其作用面的,因此施加压力的时候不用考虑倾角θ的大小对施加载荷的影响,载荷的大小按照式2和式3的比例关系给出,考虑到磨粒与磨粒之间靠结合剂连接,因此本次仿真除了施加载荷的部分外,其余位置全部采用全固定的方式。建立的有限元模型如图5所示,图中给出了单元格划分,载荷施加和边界条件等。图中所示的倾角θ为12度,为了得出倾角对其影响的明显差异性,因此将倾角的大小分别设置为12度和20度作为比较。

3.2 仿真的过程及结果分析

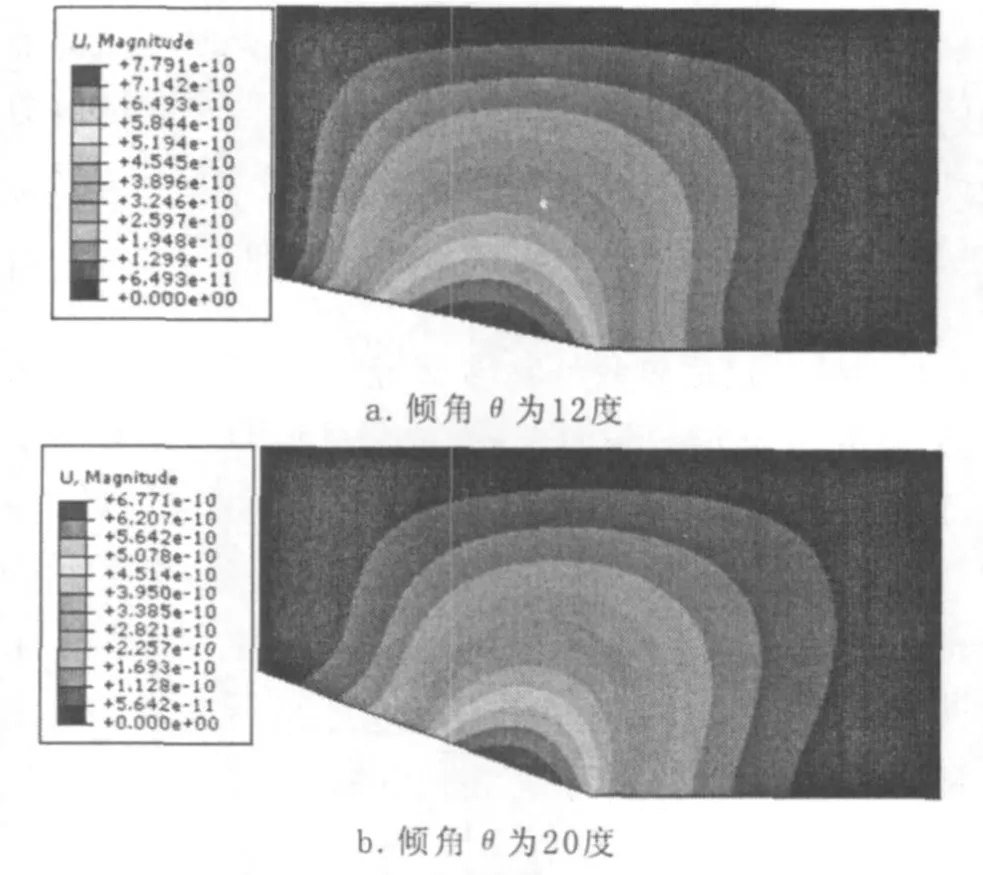

图6 有限元仿真的结果Fig.6 The results of finite element simulation

在有限元分析的过程中,采用静力学分析。为了更加接近实际的情况,得出可利用的结果,因此设置材料属性时输入cBN材料的特性。在实际加工时,必须留有足够的排屑空间,因此两种不同的倾角下采用相同的径向切深,图6显示了在两个区域按照上节中的分析施加压力后的位移变形图,其中U表示了X和Y向的合成位移。从图中可以看出,不同倾角的两种砂轮磨损都主要发生在粗磨区,并且倾角变小的时候,磨损量变大,即单位时间内去除工件材料变多。符合上文中分析得到倾角变小时可以提高磨削效率的理论。并且从图中还可以看出,磨损主要发生在粗磨区,虽然精磨区也发生了磨损,但是由于数量级的显示原因,表现不是特别明显,因此需要对两个区域单独施加载荷分别观测倾角θ不同对其造成的影响。

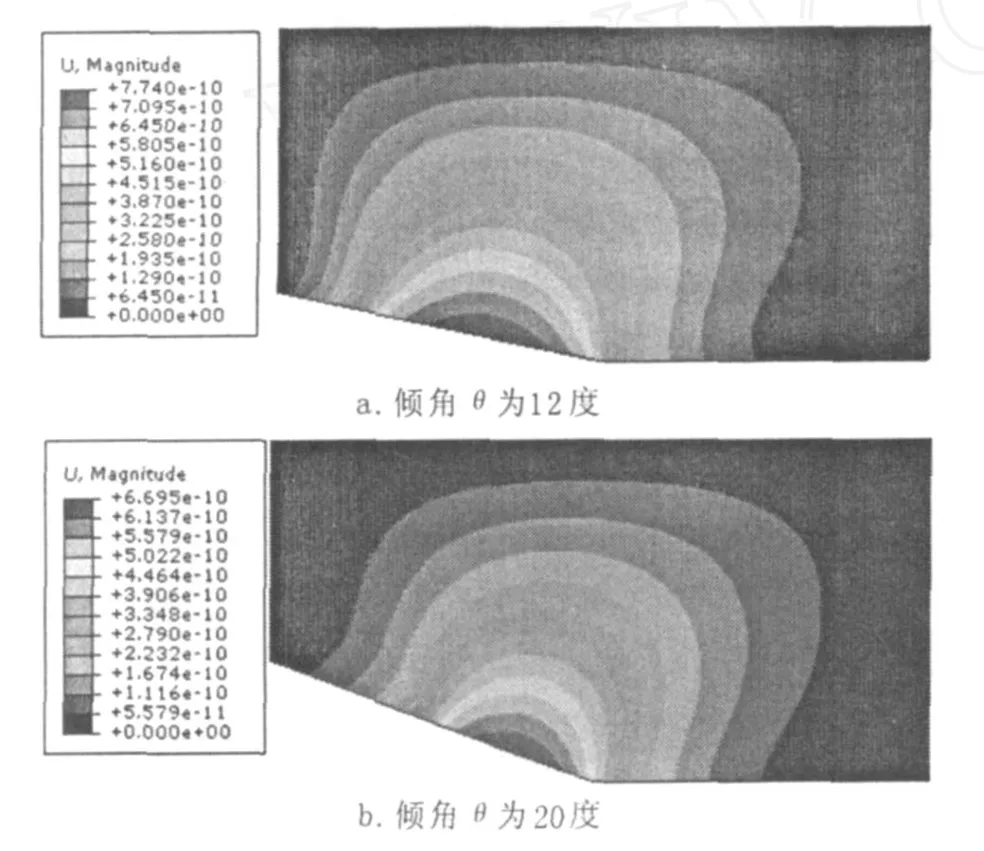

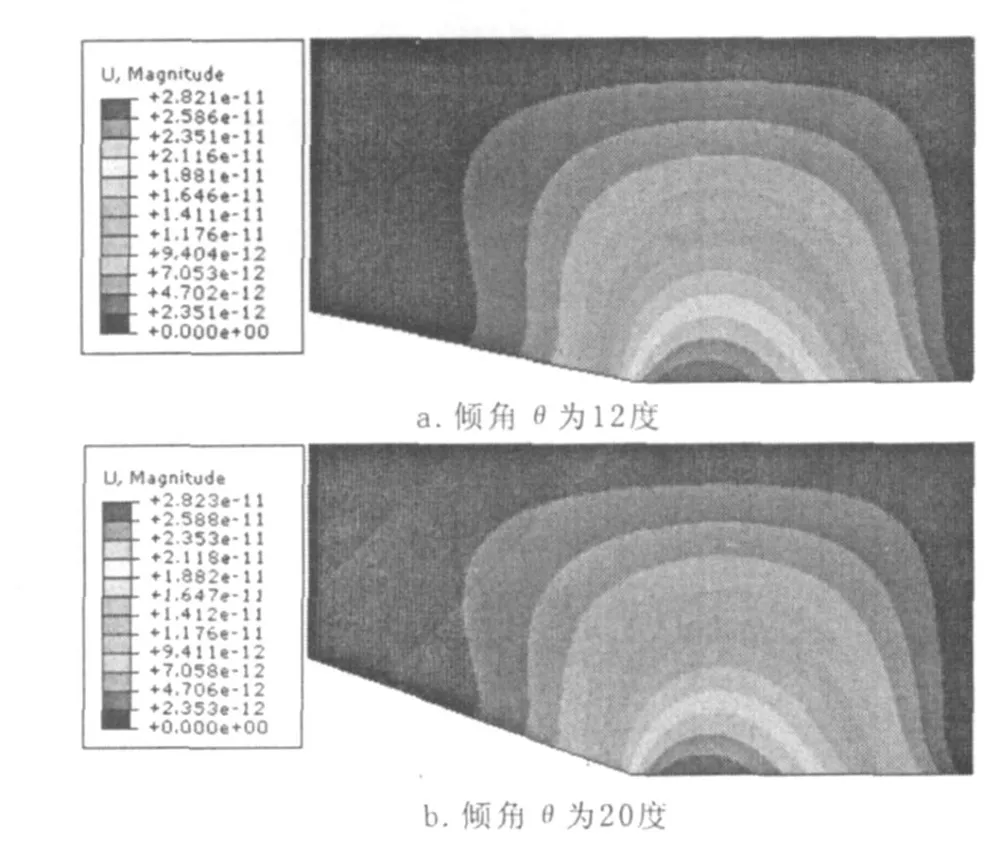

图7和图8分别显示了点磨削砂轮的粗磨削区和精磨削区单独施加载荷后的磨损仿真结果,结果显示,点磨削砂轮的磨损主要产生在粗磨区。对整体施加载荷产生的磨损和单独对粗磨区施加载荷产生的磨损差别不太大,而粗磨削区的磨损在12度和20度时很多,倾角增大时,磨损量减小。由于磨损主要产生在粗磨削区域,砂轮短期内的磨损不会对磨削精度产生影响,保证了加工的尺寸,而倾角不同时对精磨削区产生的影响不是十分明显,基本上是相同的。变形位移而在轴向上的分布趋势也是大致相同的,从图8可以看出,当磨损到达砂轮边界的时候才会对加工精度产生影响。

通过分析有限元得到的结果可以得出,设计砂轮时,要充分考虑两个区域磨损的均匀性而不至于由于一个区域过度磨损而使砂轮提前进行修整。粗磨削区的磨损导致磨削区的宽度减小,因此当建立合适的理论模型,考虑倾角θ的大小,根据有限元的仿真结果,完全可以设计出合理尺寸的点磨削砂轮。由于有限元分析将模型过于理论化,因此需要设计砂轮磨损的实验进行验证理论和仿真,来得出正确的砂轮设计原则,但是有限元仿真结果的磨损趋势是正确的。

图7 粗磨区磨损仿真的结果Fig.7 The results of wear simulation of rough g rinding area

图8 精磨区磨损仿真结果Fig.8 The results of wear simulation of fine grinding area

4 结论

介绍了超高速点磨削砂轮的应用状况和形状,分析了这种新型砂轮对磨削过程带来的影响,并建立合理的有限元模型,仿真出了点磨削砂轮粗磨削区和精磨削区的砂轮磨损,可以得出以下结论:

(1)超高速点磨削砂轮的切削深度在两个区域发生了明显的变化,其两者的比例是倾角θ的函数。倾角θ大小影响了磨削效率,相同参数下,当θ减小的时候磨削效率提高,并且倾角θ间接影响了点磨削后的表面质量。

(2)利用有限元的仿真结果可以得出,当径向切削深度相同的前提下,砂轮的磨损主要发生在粗磨削区域。并且倾角θ减小的时候,砂轮的磨损量增大,粗磨削区和精磨削区的磨损量相差一个数量级,精磨削区的磨损量明显小,且倾角θ对它影响不大。

(3)利用有限元间接仿真的方法,可以得出点磨削砂轮的磨损趋势,为理论分析提供了参考的依据,为设计合理的cBN砂轮的磨料层尺寸提供了支持,为下一步进行实验验证点磨削砂轮磨损指明了方向。

[1] John A Webster.Design of a 250m/s CBN grinding machine[J].Society of Manufacturing Engineers,1990(10):2-18.

[2] Hwang TW,Evans C J,Whitent on S P,et al.High speed grinding of silicon nitride with electroplated diamond wheels[J].Part2:wheels Topography and Grinding Mechanism,Transanctions of the A SM E,2000,122(2):42-50.

[3] 李长河,修世超,蔡光起.高速超高速磨削工艺及其实现技术[J].金刚石与磨料磨具工程,2004(4):16-21.

[4] 修世超,蔡光起.快速点磨削周边磨削层模型及参数[J].机械工程学报.2006,42(11):197-200.

[5] 刘月明,巩亚东,仇健.超高速点磨削中切削速度对工件残余应力的影响[J].制造技术与机床,2009(7):74-80.

[6] 宋贵亮,蔡光起.200m/s电镀cBN超高速砂轮的设计与制造[J].金刚石与磨料磨具工程,2003(1):2-4.

[7] S.Malk in著,蔡光起,巩亚东,宋贵亮,译.磨削技术理论与应用[M].沈阳:东北大学出版社,2002.

[8] M.Weck,N.Hennes,A.Schulz.Dynamic behavior of cylindrical traverse grinding processes[J].Laboratory of Machine Tools,Aachen,Germany,2001(7):1-4.

[9] Jian Q iu,Yadong Gong,Yueming Liu,Yancheng Zhang.The Design and Manufacture of Quich-point grinding wheel[J].Key Engineering Materials Vo l.416(2009)pp 365-369.

[10] T.Chuang,S.Jahanm ir,H.C.Tang,Finite element simulation of straight plunge grinding for advanced ceramics[J].Journal of the European Ceramic Society 23(2003)1723-1733.

Design and wear simulation of the grinding wheel used in super-high speed point grinding

GONG Ya-dong,LIU Yue-ming,HAN TiNg-chao,CHENG Jun

(Northeastern Unverisity,Shenyang 110004)

In the paper,the application status and applied scope of the grinding wheel used in super-high speed point(SHSP)grinding is introduced in details.Th rough Designing the base and the cBN layer of the new wheel,the Designing principle is inferred according to the specific shape.the grinding productivity is analyzed in the course grinding zone and the finished grinding zone,introducing the angle of course grinding field,which affects the grinding parameters in SHSP grinding,the value of the angle is Designed to be suited to the point grinding,and manufacturing the wheel,introducing the changed state of chip flowing grinding used in the new wheel,the micro-surface of the wheel is observed th rough microscope,whose the ratio of air hole and the layer of CBN are analyzed,simulating thew ear trend of the new wheel,the conclusions about super hard abrasives and wearing are d raw n at last,the application of SHSP grinding is related to Designing and manufacturing of the wheel,which provides the equipment for realizing high precision and productivity processing and offers the referred basis for the theoretical research.

super-high speed point grinding;new type cBN grinding wheel;angle of course grinding field;wear;simulation

TQ 164

A

1673-1433(2010)04-0037-06

2010-08-16

巩亚东东北大学先进制造与自动化研究所,教授,博士生导师。研究方向为精磨与超精磨加工。Em ail:gongyd@mail.neu.edu.cn

国家自然科学基金项目(50775032)