浅谈超滤膜污染及膜丝断丝的复苏与修复

朱 琳,朱 虹

(1.山东菏泽发电厂,山东 菏泽 274032;2.新汶矿业职工大学, 山东 新汶 271100)

0 引言

国电菏泽发电厂三期水处理采用(荷兰)诺瑞特公司的超滤膜,超滤膜采用PES和PVP共混材料,PES-PVP材料耐酸碱性能好 (PH值在1~13之间),因此可以用多种化学药剂进行清洗。同时这种膜的寿命比一般超滤膜的寿命长。

该超滤膜还设有专门的进气装置,主要是检验膜丝是否断裂情况,用于检验超滤膜的出水能力和膜丝的断裂检查。

超滤装置虽然是一种较为先进的膜过滤技术,但由于长期运行和预处理水质恶化等原因,也会出现一定的污染、污堵现象以及膜丝断丝现象,也就是常说的物理损伤。如何解决这些问题,作者通过长期实际操作、跟踪,对超滤膜出现污堵后的化学加强洗以及膜丝断丝后的检查与修复进行了详细阐述。

1 对超滤的认识

1.1 膜技术的分离

水处理膜技术从分离精度上划分:微滤、超滤、钠滤、反渗透等几类。

这些膜分离产品均是利用特殊制造的多孔材料的拦截能力,以物理截留的方式去除水中一定颗粒大小的杂质。其过滤的精度和滤膜本身的孔径大小有关。通常习惯把孔径较大的称为微滤(0.1~1 um),而较小的称为超滤0.02~0.1 um,根据膜的微孔径更小的还有钠滤和反渗透。

1.2 膜的微孔径的区别

微滤(MF)、在 0.1~1 um 之间;

超滤(UF)、在0.02~0.1 um之间大分子物质和杂质;

钠滤(NF)、能截流钠米级单位(0.001 um~1 nm)的物质;

反渗透(RO)截流单位≤1 nm的物质。

2 超滤的结构

超滤装置主要是由压力容器、超滤膜和系统支架三大部分组成。膜与膜之间有专门的联结管和膜端头密封圈固定。超滤膜属于非对称的结构,即包括致密的皮层和多孔的支撑层。这种结构既保证了良好的分离效果,又提高了膜通量,降低运行能耗,并抗污堵。

超滤装置还配备了加药清洗系统和自动水反洗系统。主要是防止膜丝污染及污堵时进行水反洗和化学清洗使用。

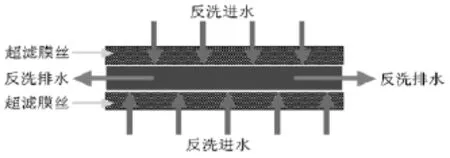

超滤装置分为内压式和外压式两种,采用的是内压式超滤膜,运行和反洗是反方向进行的。如图1和图2。

图1超滤膜的运行方式

图2超滤膜的反洗方式

3 超滤的过滤方式

一般超滤有两种过滤方式:一种是全流过滤(配有自动反洗装置),另一种是错流过滤(配有浓水排放系统)。使用的过滤方式为全流过滤,运行30 min就要自动水反洗一次,参见图3。

图3 全流过滤与错流过滤的区分图

4 超滤异常现象及原因分析

2009年8月菏泽电厂三期水处理1号、2号超滤装置出现进出口压差大,超过正常进、出口压差0.04 MPa标准值,最高进、出口差压达0.09 MPa,超出正常差压一倍多,污染指数(SDI)超出正常值3,SDI最高达到4.56,同时在化学加酸清洗浸泡过程中盐酸消耗量高出正常化学清洗,浸泡2 h pH值由2回升到pH值4~6,碱洗过程中排水颜色比过去化学清洗排水明显发黄并伴有异味。碱洗排水pH值在9~10之间。我们对近期出现的这种现象进行了全面分析,初步怀疑超滤系统出现严重的污堵和断丝现象。下面是我们在化学清洗过程中的清洗方法和断丝检查以及膜丝修复的全过程介绍。

5 超滤的水反洗、化学清洗与离线加强洗

超滤系统的运行好坏取决与三个重要控制指标:1.是污染指数:2.是出水浊度:3.是超滤的进、出水压差,这三个控制指标直接影响到超滤出水的质量和反洗效果以及化学清洗的效果。

5.1 超滤的水反洗与化学清洗

一般超滤运行30 min后转入自动水反洗,水反洗满30次后要自动进行化学清洗。当然,化学清洗对不同的水质也有不同的要求,对地下水而言水反洗50次后进行化学加药清洗,对地表水来说水反洗40次后进行加药清洗。而对循环冷却排污水(中水)来说,我们通过长期实验运行论证,水反洗30次后进行化学加药清洗超滤效果最佳。

因为,我们采用的是循环冷却排污水,这部分水质杂质多、有机物含量高、浓缩倍率是地表水的3~4倍,由于循环排污水温度较高容易产生细菌滋生,再加上来水浊度相对较高。造成超滤化学清洗平凡。通过长期观察、论证发现,超滤膜污堵主要是细菌和有机物以及多种垢类造成的,直接影响了超滤膜的水通量。一般常规的处理办法主要有加盐酸、加次氯酸钠和氢氧化钠三种化学药品:加盐酸的目的是除去膜内孔表面的无机污染物如:钙镁垢、铁垢。加次氯酸钠和氢氧化钠的目的是除去微生物、细菌、有机物等污染物。

5.2 化学加强洗方法

5.2.1 加强洗(碱法)

将NaClO投加浓度由原来的200 mg/L提高至400 mg/L,进行投加NaClO的加强洗过程,并加氢氧化钠500 mg/L调pH值至12~12.5。

设备充满药液后(要求达到规定的浓度),根据污染程度浸泡3~12 h。

浸泡后,用常规反冲洗流量反冲洗180 s,冲洗水清至中性pH值。

5.2.2 加强洗(酸法)

将HCl投加浓度由原来的400 mg/L提高至800 mg/L,进行同样的投加HCl的加强洗过程,调pH 值至 1.0~2.0。

按 400 mg/L(pH 1.0~2.0)投加量的正常 HCl加酸反洗,浸泡10 min,然后再用同样方法投加新鲜的酸液,置换出前面已经被消耗的酸液,然后浸泡几个小时,再冲洗干净化学品后,投入正常运行。

5.3 离线加强洗(特殊情况使用)

这种清洗方式必须配有独立的化学清洗装置或者与反渗透串用同一套化学清洗系统,一般采用组操或手动完成,近似于反渗透的化学清洗。

在上述清洗过程效果不好的情况下,采用以下化学配方进行离线清洗。

对于有机物的污染和常规钙镁结垢污染使用药剂(碱和次氯酸钠或酸)浓度与上述相同;对于清洗铁离子的污染采用“草酸+维生素C”的清洗法效果较好,具体药剂浓度:方案一:配置1%浓度的草酸与0.25%的抗坏血酸维生素C的混合液 (注意:先加维生素C,溶解后再加草酸),进行离线加强清洗。方案二:配置1%浓度的柠檬酸溶液,进行离线加强清洗。

离线加强洗的步骤与加强洗基本相同,只是超滤离线操作是在就地手动或组操的情况下完成,也可以串用反渗透的化学清洗装置来完成离线加强清洗。使用的化学药品与常规清洗有所不同,加药洗和浸泡中需要定期的投加新鲜的药液,置换出前面已经被消耗的药液,然后浸泡几个小时,再冲洗干净化学品后,投入正常运行。

离线加强洗完成后,需要清除清洗管线内残留药剂防止腐蚀;放空清洗水箱内残留清洗液并再加满清水循环冲洗。

6 膜丝的断裂检查方法

膜丝完整性是保证膜过滤过程的重要参数。为检验膜系统的有效性,采用空气将问题压力容器检测出来。这种测试基于的是非常自然的道理,即没有一定的压力空气无法通过湿润的膜孔。这个压力取决于膜孔径的尺寸。当0.1 MPa的空气压力作用在湿润的超滤膜组件上时,完整的膜组件可以承受这个压力。这个试验也可以通过真空作用在组件上来实现。

6.1 压力衰减试验

做压力衰减试验以前,超滤设备在停机状态,关闭超滤进水、出水手动阀;

试验准备工作:

排水:手动开气动反排阀,手动开产水排放手阀排水,排净为止,然后关闭气动反排阀,保持手动产水排放阀在开启状态;

工具:减压阀(两端带有φ6快速接头),φ6气管,或φ8、10气管;连接压缩空气:将进水气动阀的开启气路的压缩空气管拔下来与减压阀连接,减压阀的另一端连有φ6的气管,用手憋住气管,调节减压阀出口压力为0.09~0.1 MPa(一定要用手憋住气管调节压力,不能把压缩空气管连接到进水母管上再调压,这样会压力过大破坏超滤膜),再将压缩空气管连接到进水母管上的进水取样口;

升压:通过进水压力表可以看出压力会缓慢上升,可能前10 min压力上升会很满,请耐心等待,经过 10~30 min 后,压力上升到 0.09~0.1 MPa;在升压过程中为了防止憋压,可以把各个产水取样阀和产水排放阀打开。

测试:当进水端压力缓慢升高到0.1MPa,保持此压力2min,关闭进气阀门,检查压力下降,超过1min的时间内,最大压力下降不能超过0.005MPa。

图4 超滤膜丝断丝检查进气流向图

超滤膜丝断丝检查完成检测后,压力容器内的压缩空气要缓慢释放,如把连接在进水端取样阀的气管拔下来让空气慢慢释放。如果压力降超过0.005 MPa,说明可能存在连接件断裂、O型圈漏水或者断丝情况,要分析那支压力容器有问题,再进行每支压力容器的细微检查。

6.2 单套系统衰减试验结果

1号超滤压力衰减法完整性测试,在加压过程中压力升不上去,可能存在断丝或者连接件断裂情况。

6.3 单支膜元件衰减试验结果

拆开1号超滤系统的7号膜壳,四支超滤膜编号 分 别 为 :04M361,04M719,04M704,04M728, 做单只膜完整性测试,04M361有14根断丝 (已经修补),04M719有两只断丝(已经修补),另两只超滤膜有一个中间产水连接件断裂(已更换新连接件)。

6.4 膜丝的断裂检查后的修复过程

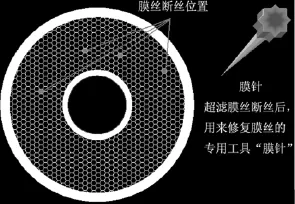

将压力容器内的超滤膜抽出,浸在水容器中,一端进水管用专用工具封堵,另一端用专用进气工具在进水管进气,进气压力控制在<0.1 MPa,该膜在小于0.1 MPa时膜丝只透过水不透气,如果出现透气现象,则证明有膜丝有断丝现象,记录膜丝断丝位置,然后用膜针配合(406)专用胶,封堵在膜丝断丝点上。凝固5 min后去掉膜针封头,再次进气检验封堵效果。

图5 超滤膜丝断丝修复说明图

7 完整性检测后恢复运行步骤

在做完整性检测时,膜元件内充满空气,在恢复运行前一定要对超滤装置进行排气,否则会破坏超滤膜,具体步骤为:

当系统缓慢排气完成后,需要进行手动排气,拆卸进水管最高点的排气阀,排气阀连接的手阀要打开状态,进水手阀关闭,产水排放阀打开,右侧进水手阀关闭,左侧进水阀开启状态。

另一种方法程控组操完成,打开一侧进水气动阀;反方向再打开一侧反洗排水气动阀,再缓慢打开进水手阀,保持小流量进水,流量一般由小变大20~50t/h,此时要注意进水压力,防止憋压,5~10 min左右再切换打开另一侧进水气动阀;反方向再打开一侧反洗排水气动阀,持续进水10~15 min后,停止排气,将程控系统恢复至自动状态下,重新启动系统恢复运行。

8 超滤膜的保护

8.1 短期停运保护(1-7天)

超滤膜先反洗2 min后,再进行一个20 ppm的次氯酸钠加药洗,一直浸泡直到运行;下次开机前,用反洗装置进行3 min的水反洗后超滤转入运行。

8.2 中长期停运保护(停机时间超过7天)

图6 超滤排气流向图

可以使用0.5%的亚硫酸氢钠(分析纯)溶液浸泡;使用临时加药管、提升泵和水箱,用超滤产水水质的水配比0.5%的NaHSO4溶液,下次开机前,先用反洗水进行反洗3min,再进行一个200ppm的次氯酸钠加药洗,浸泡10 min后,再进行水反洗3 min后超滤转入运行。

单套设备的容积约为1000 L,单套超滤系统使用亚硫酸氢钠约为5 kg。

9 结束语

超滤技术是一种比较理想水处理过滤工艺。只要掌握了它的最佳运行方法和化学清洗的全过程处理,断丝检查及修补方法。膜工艺的使用寿命和运行年限将会大大延长。它的平均运行成本也低于常规多介质过滤器的平均运行成本,同时超滤设备的占地面积也小于常规预处理的占地面积,运行操作工序简单,维护成本低,同时还是理想的节能环保项目。