水力喷砂压裂工具喷嘴磨损分析

李 智,胥 云,王振铎,陈 作,张光伟

(1.西安石油大学机械工程学院,西安710065;2.中国石油勘探开发研究院廊坊分院,河北廊坊 065007)

水力喷砂压裂工具喷嘴磨损分析

李 智1,胥 云2,王振铎2,陈 作2,张光伟1

(1.西安石油大学机械工程学院,西安710065;2.中国石油勘探开发研究院廊坊分院,河北廊坊 065007)

分析了水力喷砂压裂工具喷嘴磨损的机理。水力喷砂射流对喷嘴的磨损主要是喷砂射流中砂粒对喷嘴内壁材料的冲蚀磨损。砂粒对喷嘴内壁面冲蚀磨损作用的形式包括微切削磨损、疲劳磨损、脆性断裂磨损及扩散磨损等。研究表明:喷嘴材料的微观组织结构及物理力学性能、喷嘴内流道结构形状及几何参数、喷嘴内表面粗糙度、喷砂射流中砂粒浓度、砂粒特性(硬度、粒度、形状等)及射流工作参数(射流压力等)对于喷嘴的磨损都有影响。提出了耐磨材料选择,喷嘴内流道结构优化等延长喷嘴寿命的措施。

压裂;水力喷嘴;喷砂射流;磨损

Abstract:Abrasion mechanism on nozzle of hydraulic sandblast fracturing tools was analyzed.In the hydraulic sandblasting process,the nozzle inner wall was mainly worn down by sand erosion.There are several forms of erosion effect as follow:micro-cutting wear,stress fatigue wear,brittle fracture wear,diffusion wear etc.Studies show that wear of nozzle was affected by many factors,such as the microstructure of the nozzle material,its physical properties and mechanical properties,the shape parameters and geometric parameters of the nozzle inner passageway,the inner surface roughness of the nozzle,sand concentration in abrasive water jet,characteristics of sand(rigidity,particle sizes,shape etc.)and jet operating parameter(jet pressure etc.).Some advices which aimed to enhance the nozzle’s lifespan such as choosing anti-friction material and optimizing nozzle passageway shape are proposed.

Key words:fracturing;hydraulic nozzle;abrasive water jet;wear

水力喷砂压裂中的喷砂射流技术是在管柱中加入砂粒再经由喷嘴喷出形成喷砂射流,利用砂粒的冲击力以提高射流切割、破碎岩石的能力。这是近年发展起来的一项低渗油气储层改造技术,具有广阔前景[1]。在此技术中,喷嘴居于关键元件的地位,其执行效果对于整个射流工作效果至关重要。然而由于喷砂射流对喷嘴的作用,致使喷嘴较易磨损破坏,寿命较短,这降低了水力喷砂射流技术在实际生产中的应用效果,影响了进一步推广使用。因此,国内外针对喷嘴磨损都开展了一些相关研究。

1 砂粒对喷嘴内壁面的冲蚀作用

喷嘴的磨损是喷砂射流对喷嘴内壁作用的结果。一般认为喷嘴内表面因磨损而产生的宏观体积损失是由单个砂粒冲击所造成的材料微观体积损失累积形成。砂粒对喷嘴内表面的冲蚀磨损主要包括微切削磨损、疲劳磨损、脆性断裂磨损3种形式。3种磨损形式虽然同时发生但由于喷嘴材料的特性、砂粒的特性不同导致冲击后的应力状态不同,3种磨损形式所占的比例是不同的。

1.1 微切削磨损

砂粒在喷嘴内部流道中的运动可分解为沿其所在处壁面法线方向的运动及沿着壁面切线的运动。如果喷嘴材料的硬度低于砂粒材料硬度,则砂粒以小角度撞击内壁时会在法线方向切入喷嘴内壁一定深度,而在切线方向则会切割一段距离。效果类似于在喷嘴的内壁上进行切削,叫做微切削磨损。结果使喷嘴内壁材料被切削掉,造成喷嘴内径扩大。

1.2 疲劳磨损

如果砂粒材料的硬度低于喷嘴材料硬度,则当砂粒以较大的冲蚀角碰撞在喷嘴内壁面上,会使喷嘴内壁面发生较大变形,由于砂粒的反复碰撞,再加上水射流的持续冲击,致使喷嘴内表面材料硬化,其表面微裂纹扩展或使新的裂纹逐渐形成并扩展,直至应力超过材料强度极限,表面部分组织脱落基体,称为疲劳磨损。

1.3 脆性断裂磨损

对于硬度较高的脆性材料喷嘴,其内壁表面在受到硬度较高而粒度较大的砂粒碰撞冲击时产生纵向及横向的裂纹。水射流随后沿裂纹产生挤入压裂作用,导致裂纹不断扩展。当2种裂纹相连时形成碎片并断裂,自喷嘴内表面剥离,称为脆性断裂磨损。

另外,砂粒在喷嘴流道内高速运动,其中部分砂粒与喷嘴内壁剧烈摩擦产生大量热量,而水起到冷却降温作用带走一部分热量致使产生局部温差及热应力场,导致热剥离。其余热量使喷嘴内壁表面微观组织产生化学活泼性并扩散到水流中,导致喷嘴内壁部分表面的化学成分发生变化,这也降低了喷嘴材料的性能,加剧了磨损,叫做扩散磨损。

2 影响喷嘴耐磨性的因素

大量研究表明喷嘴的磨损规律相当复杂,受到多方面因素影响。可从喷嘴自身因素及喷砂射流因素2方面来考察。一般将喷嘴磨损后的体积或质量变化及喷嘴内表面形状的改变作为衡量喷嘴磨损的主要参数。

2.1 喷嘴本身的因素

2.1.1 材料

目前常用来制造射流喷嘴的材料主要有工具钢、陶瓷、硬质合金、人造宝石、金刚石等。材料的微观组织结构以及硬度、韧度等物理力学性能都对其耐磨性有重要影响。

a) 微观组织结构 喷嘴的微观组织与其耐磨性能紧密相关。试验对比发现国产WC硬质合金喷嘴由于组织颗粒的边界分明因而粒子间结合强度不高,导致在射流所携带颗粒的冲击下,喷嘴流道中的粉末颗粒容易被剥落,而国外WC材料以结晶态存在,制作的喷嘴耐磨性能远高于国产喷嘴[2]。并由此得出结论:通过冶金形核长大的粗大颗粒,在高压下形成的组织具有良好的耐磨性能。

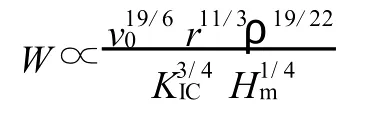

b) 材料物理力学性能 喷嘴材料的各种物理力学性能不同则其抗磨损性能也不同。冲蚀磨损的体积损失可以用下式表述为[3]

式中,v0为砂粒的冲击速度;r为砂粒的半径;ρ为砂粒的密度;KIC为喷嘴材料的断裂韧性;Hm为喷嘴材料的硬度。

由上式可知,磨损体积W与材料硬度Hm为负相关,即喷嘴材料的硬度愈高则材料的体积损失愈小。因此,材料硬度愈高则耐磨性愈好。

关于材料韧性对冲蚀磨损的影响,通过对比硬质合金及陶瓷等材料所制喷嘴的冲蚀磨损特征可知金属材料与陶瓷材料的冲蚀磨损机理不同[4],金属材料的韧度高于陶瓷材料,多数金属材料表现出更明显的塑性冲蚀特征而陶瓷材料表现出较强的脆性冲蚀特征,它们的冲蚀率差别很大,YT15硬质合金的冲蚀率比B4C陶瓷高一个数量级。这说明材料硬度对抗冲蚀的贡献要比断裂韧性大。

通常,对于材料硬度较高的喷嘴主要表现出应力疲劳断裂和脆性断裂;而对于材料硬度低而韧性高的喷嘴,主要表现出微切削。

2.1.2 内流道结构形状及几何参数

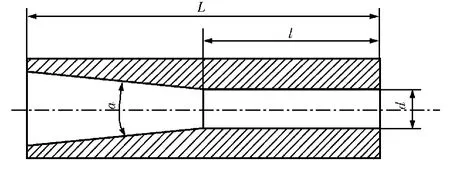

常见的水力喷砂压裂用喷嘴内流道形状有圆锥型、锥直型(圆锥形收缩段加圆柱形加速段)、流线型、等变速型等形式,如图1所示。笔者通过模拟仿真不同种类喷嘴,对比发现在水力喷砂射流系统中,等变速型喷嘴优于流线型喷嘴,流线型喷嘴优于锥直型喷嘴,锥直型喷嘴优于圆锥型喷嘴。目前锥直型喷嘴应用广泛,重要的几何参数有收缩角α、出口直径d、加速段长度l和喷嘴长度L,以及长颈比l/d,如图2所示。

图1 喷嘴流道结构形状

图2 锥直型喷嘴结构参数

喷嘴的出口直径一般由射流的流量及压力决定,当流量不变时,如果缩小出口直径,压力及流速会变大,这会增大砂粒的冲击动能,使得出口段的磨损增加。增大射流喷嘴直径也会增加质量磨损,不过此时内表面损失减小,因此应选取最佳的喷嘴直径[5]。通过对不同收缩角喷嘴流场的数值模拟得出结论:对于锥形喷嘴,收缩角越小,流动越稳定,紊流耗散越少,对喷嘴的磨损就少[6]。喷嘴的直圆柱段起到整流作用,其长径比是指喷嘴圆柱段长度与出口直径之比,这是影响磨损的一个重要参数,丁毓峰等[7]通过试验发现,长径比越小的喷嘴磨损越快。但长径比过大也会增加射流沿途磨阻,一般长径比在3~5之间。同样,Madhusarathi Nanduri和David G.Taggart等[8]也通过试验研究指出:增加喷嘴长度可减小其出口磨损率,原因在于延长了磨损曲线到达出口的路径;喷嘴入口角对内流道磨损有直接影响,当入口收缩角减小时,出口磨损率线性减少。

2.1.3 内表面粗糙度

喷嘴内壁表面在微观上的凸起对喷砂射流产生很大的冲击阻力。砂粒对凸起的突出部分冲击,造成表面微裂纹扩展,加快了喷嘴的磨料磨损。因此降低内壁面粗糙度有助于减少摩擦。

2.2 喷砂射流的影响

2.2.1 砂粒

水力喷砂压裂中常使用石英砂、石榴石等。砂粒对喷嘴材料的冲蚀是造成磨损的主要原因,因而砂粒的种类、形状、粒度、硬度等都对喷嘴磨损有重大影响。

a) 砂粒浓度 在砂粒粒度一定的条件下,射流中所含砂粒浓度越高,砂粒数目就越多,相应参与碰撞冲击喷嘴内壁的砂粒数目越多,则磨损越严重,内壁材料的磨损量也与射流所含砂粒的数量成正比。但若含砂粒数量过大,使砂粒自由运动空间严重受限,磨损反而会减小。

b) 砂粒材料的硬度 喷嘴的磨损在相当程度上取决于喷嘴材料硬度与砂粒硬度的相对大小。因此砂粒硬度是影响喷嘴磨损的重要因素。当砂粒硬度小于喷嘴硬度时,颗粒无法切入材料,喷嘴以疲劳磨损为主要形式,磨损程度较轻;当砂粒硬度与喷嘴硬度大致相当时,处在过渡阶段,磨损明显加大;而当砂粒硬度大于喷嘴硬度时,其对喷嘴材料的切割能力也增大,以微切削为主磨损严重。相关研究显示若进一步提高砂粒硬度可明显提高喷嘴材料磨损量,两者成正指数相关。

c) 砂粒的尺寸 砂粒大小对喷嘴材料磨损也有明显影响。当砂粒很小时,其本身具有的动能小,对材料的冲击力小,造成的变形以弹性变形为主,几乎不发生磨损;当砂粒粒度超过一定界限,其冲击力足以造成材料的断裂而发生磨损,粒度进一步增大,会造成更大的切入深度或更严重的材料表面损伤,即磨损越严重,两者成正相关指数关系。当粒度增大到一定程度,由于材料的受力面积也相应增大,则磨损随粒度的继续增大而缓慢增大,称为尺寸效应。

d) 砂粒的形状 砂粒形状大致可分为圆角形,棱角形,尖角形。尖角形对材料冲击时由于接触面积小应力大,因而最易于切入材料,最易造成材料破坏。砂粒外形可用形状系数(相同体积圆球表面积与砂粒实际表面积之比)来表征,形状系数越接近1,说明砂粒外形越接近球状,其对材料的磨损就越小;而形状系数越小,说明砂粒外形越尖锐、粗糙,对材料的磨损越大。

2.2.2 射流参数

射流的工作压力及砂粒速度均对磨损有重要影响,当压力、速度变大时,磨损量会显著上升。以脆性材料为例,其冲蚀量计算公式[4]为

式中,W为材料冲蚀量;K为与喷嘴材料物理性能有关的系数;γ为由砂粒粒度确定的系数;a为与砂粒形状有关的系数;b为与喷嘴材料缺陷有关的系数。

可知当喷嘴材料和砂粒种类确定后,冲蚀量就由砂粒的速度来决定。

砂粒的冲击速度计算式为

式中,wa为砂粒供给量;rw为水的密度;vw为水射流速度;Q为水的流量。

水射流速度与压力成指数关系,计算式为

式中,p为水射流压力;g为重力加速度。

由此可知冲蚀磨损量与压力成正相关,当压力增高时,砂粒的冲击动能变大且喷嘴流道的冲击频率升高,使得喷嘴的磨损加剧。

3 提高喷嘴寿命的措施

从上面的讨论可知,喷嘴磨损的影响因素主要有喷嘴材料、结构、几何参数及喷砂射流的压力、砂粒的物理性能及其速度等。但喷砂射流的工作参数关系到射流工作效果,因而目前减少磨损提高寿命的研究大多集中在喷嘴的选材及结构参数方面。

对喷砂射流喷嘴材料的研究,传统的方法是提高材料的硬度,例如表面强化技术,或表面涂覆一层耐磨材料,以提高其耐磨性;或在加工制造时提高内壁面的光洁度,达到减磨效果。随着科技的发展,新的材料也不断用在喷嘴制造上,例如使用先进的复合碳化物材料制作喷嘴,其材料密度与硬质合金相差不大但寿命却提高数十倍。针对陶瓷喷嘴在出口及入口处的高压力状态,研制了对称型层叠陶瓷喷嘴,由于材料中残余压应力的存在,细化了晶粒,提高了材料表层的硬度和断裂韧性,使得叠层陶瓷喷嘴抗冲蚀磨损能力极大提高[9]。刘莉莉[10]等采用热压烧结工艺制备SiC/(W,Ti)C梯度陶瓷喷嘴材料,通过控制材料的成分分布以实现其力学性能的合理梯度变化,将材料制备过程中产生的残余压应力引入喷嘴入口以提高喷嘴入口的力学性能,由于梯度陶瓷喷嘴应力状态的改善及其力学性能提高的缘故,其抗冲蚀磨损性能较非梯度陶瓷喷嘴材料显著提高。

国内外一些学者通过数字模拟及试验方法设计新型的喷嘴内流道,取得了好的效果。喷嘴内流道形状和几何参数是影响射流结构及动力特性的主要因素,当工作压力、流量等参数一定时,改变喷嘴的内部形状及几何参数是优化喷嘴结构、增加砂粒速度、提高射流作用效果的主要手段。丁毓峰[7]等通过试验分析指出两级收缩喷嘴性能优于单级收缩喷嘴。

4 结论

1) 喷嘴材料、结构形状、内壁面粗糙度、射流压力及砂粒浓度、硬度、粒度、形状等对喷嘴磨损均有影响。提高喷嘴材料硬度,改进内流道结构形状设计,提高内表面光洁度,在满足工作要求的条件下选择合适的射流工作参数及砂粒参数,可以减轻喷嘴磨损,延长其使用寿命。

2) 开发、选用新型耐磨材料,例如金属陶瓷、梯度功能材料、纳米陶瓷、复合碳材料等来制造喷嘴,用试验及计算机模拟的方法来优化设计喷嘴内流道结构形状,开发新的喷嘴内孔加工技术以提高其内壁面光洁度,都是未来水力喷砂射流喷嘴研究的重点。

[1] 范 薇,胥 云.井下水力喷砂压裂工具典型结构及应用[J].石油钻探技术,2009,37(6):74-77.

[2] 李宪文,陈生圣,赵文轸.水力喷砂射孔压裂喷嘴的损伤试验与分析[J].石油矿场机械,2009,38(2):42-46.

[3] 陈 瑞,张东速,刘 萍.磨料射流喷嘴磨损的影响因素[J].黑龙江科技信息,2009(4):28.

[4] 冯益华.新型陶瓷喷砂嘴的研究开发及其冲蚀磨损机理研究[D].济南:山东大学,2003.

[5] 王晓龙.高压水射流标线清除技术的研究及喷嘴的仿真分析[D].西安:长安大学,2008.

[6] 郭仁宁,王若旭,陈 扬.磨料水射流喷嘴的流场数值模拟[J].化工进展,2009,28(增刊):443-446.

[7] 丁毓峰,尤明庆.前混合磨料射流喷嘴磨损机理及结构优化[J].矿山机械,1998(6):65-68.

[8] Madhusarathi Nanduri,David G Taggart.A Study of Nozzle Wear in Abrasive Entrained Water Jetting Environment[J].Journal of Tribology,2000(4):465-471.

[9] 员冬玲,邓建新.对称型叠层陶瓷喷嘴的结构设计及其冲蚀磨损行为研究[J].无机材料学报,2009,24(3):407-412.

[10] 刘莉莉,邓建新.SiC/(W,Ti)C梯度陶瓷喷嘴材料的制备及其冲蚀磨损机理研究[J].摩擦学学报,2007(1):83-87.

Analysis on Nozzle Wear of Hydraulic Sandblast Fracturing Tools

LI Zhi1,XU Yun2,WANG Zhen-duo2,CHEN Zuo2,ZHANG Guang-wei1

(1.School of Mechanical Engineering,Xi’an Shiyou University,Xi’an710065,China;2.Langfang Branch,CN PC Exploration and Development Research Institute,Langfang065007,China)

TE934.2

A

1001-3482(2010)11-0025-04

2010-05-08

国家科技重大专项“低渗、特低渗油气田经济开发关键技术”(2008ZX05013)。

李 智(1975-),男,陕西西安人,硕士研究生,主要从事水力喷砂压裂工具结构优化研究,E-mail:qvxiangsheng@163.com。