粗苯蒸馏系统腐蚀原因分析及改造措施

赵 磊

(攀钢集团攀枝花钢钒有限公司煤化工厂,四川攀枝花 617023)

粗苯蒸馏系统腐蚀原因分析及改造措施

赵 磊

(攀钢集团攀枝花钢钒有限公司煤化工厂,四川攀枝花 617023)

本文通过分析攀钢煤化工厂粗苯系统工艺现状,找出导致粗苯系统腐蚀泄露的主要原因,通过实施有效的工艺改造,加强操作管理,减轻了设备腐蚀情况,延长了粗苯系统连续运行周期,增加了企业的经济效益。

粗苯 腐蚀 原因分析 措施

1 引言

攀钢煤化工厂采用焦油洗油吸收工艺从焦炉煤气中回收粗苯,焦炉煤气洗萘采用洗苯半富油洗萘工艺,洗苯富油和洗萘富油再经过富油蒸馏使洗油再生循环使用和得到粗苯产品。煤化工厂2006年11月对粗苯系统进行了大修,更换腐蚀严重的管线,主体管线的弯头大都更换为不锈钢材质,并将管式炉出口富油管线更换为不锈钢管。2007年1~5月份粗苯系统腐蚀泄露停产检修频繁,从检修的实际情况看,整个粗苯系统脱苯塔、脱水塔、管式炉、贫富油换热器以及相应管线腐蚀都比较严重,很多采用铸铁材质的塔盘腐蚀穿孔,部分管线壁厚减薄2~3 mm,严重影响系统正常稳定生产,造成重大的经济损失。因此,必须从整个煤气净化回收工艺考虑,研究造成粗苯系统腐蚀主要原因,从生产控制及工艺改造入手,减少系统腐蚀。

2 粗苯系统工艺介绍

2.1 富油脱苯工艺介绍

洗苯塔富油经粗苯油汽换热器与脱苯顶苯汽换热后,经过贫富油换热器预热后进入脱水塔闪蒸脱水。脱水塔顶部油气、水汽经冷凝器冷却后进入脱水塔油水分离器,分离水进入地下槽由泵送冷凝工序,分离的油进入粗苯贮槽。脱水后富油经泵加压送至管式炉加热到185~190℃后进入脱苯塔,其中1%~2%热富油进入再生器经过热蒸汽直接蒸吹,顶部气相进入脱苯塔与脱苯塔顶苯汽依次经油气换热器和粗苯冷凝器冷却,冷凝液进入粗苯油水分离器,其分离水经控制分离器进入地下槽由泵送冷凝工序,粗苯满流至粗苯大槽,一部分作为脱苯塔回流液外,其余为两苯塔原料。脱苯塔底贫油经全焊板式贫富油换热器与粗苯油汽换热器来的富油换热冷却后进入脱苯塔底贫油槽,再经泵加压经贫油冷却器冷却后进入洗苯塔洗苯,约200~220 m3/h的冷贫油进入一系洗苯塔洗苯,约60~80 m3/h的贫油进入二系洗苯塔洗苯。

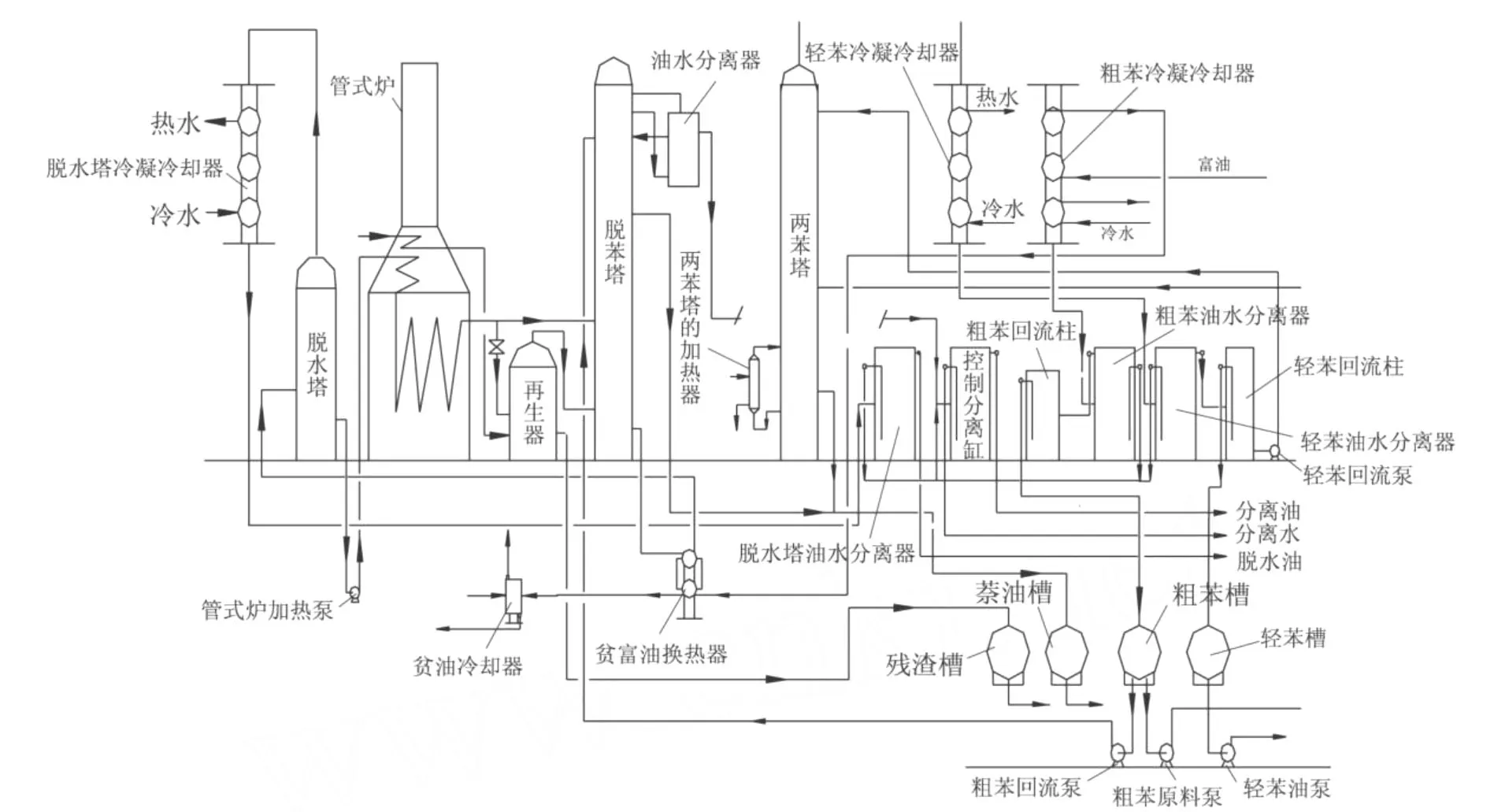

两苯塔底采出萘油进入萘溶济油槽,定期送焦油工段。两苯塔顶轻苯蒸气经冷凝器冷却后进油水分离器,分离水进地下槽,轻苯进轻苯回流柱,满足回流剩余的轻苯进轻苯贮槽,送初镏塔处理。其工艺流程图见图1。

图1 富油脱苯工艺流程图

2.2 粗苯循环洗油工艺介绍

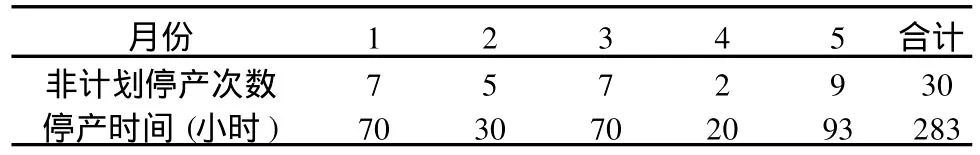

脱苯后的贫油分别送至两系洗苯塔洗涤煤气中的苯,从一系洗苯塔连续采出的洗苯富油10~20 m3/h送至一系洗萘塔洗涤煤气中的萘,从二系2#洗苯塔连续采出的洗苯半富油10~20 m3/h送至二系洗萘塔洗涤煤气中的萘,保证两系出厂煤气含萘≤0.25 g/Nm3;两系洗萘塔通过液位自动调节将洗萘后的富萘油采出送至富萘油脱水槽加温、破乳、脱水,使富萘油含水≤4%后,送入二系洗苯塔底,与洗苯富油一同进入粗苯系统脱苯处理,其工艺流程图见图2。

图2 粗苯循环洗油系统工艺流程图

3 粗苯系统腐蚀情况

粗苯系统于2006年3月份进行扩能改造,设计处理能力最高为320 m3/h,在实际生产过程中由于粗苯系统腐蚀泄露严重,系统经常因为腐蚀原因停产,见表1。

表1 2007年1~5月粗苯系统停产统计情况

从上表可知,粗苯系统粗苯产量约按3.5 t/h,从2007年1~5月粗苯系统因腐蚀泄露非计划停产损失粗苯产量283×3.5=990.5 t。

2006年粗苯系统扩能改造完至2007年12月期间,从粗苯系统检修情况看,脱苯塔、脱水塔、贫富油换热器设备和洗油主体管线弯头和法兰连接处也经常腐蚀穿孔,迫使粗苯系统非计划停产检修次数增多,同时增加了系统环保、安全生产工作压力。

4 粗苯腐蚀的理论基础

前苏联研究工作认为:粗苯系统腐蚀,其主要是当焦炉煤气净化过程中,由于操作及工艺原因,腐蚀性物质不可能完全地除去,而带入洗油中。在洗油加热过程中分解出硫化氢、氯化氢、氰化氢、硫氰化氢等腐蚀性物质,对脱苯蒸馏设备产生严重的腐蚀作用。脱苯蒸馏设备特别是脱苯塔和高温段洗油主体管线弯头和法兰的腐蚀速度,随着温度的增高,腐蚀性物质分解速度亦加快,设备的腐蚀也就随温度的增高而愈趋剧烈。

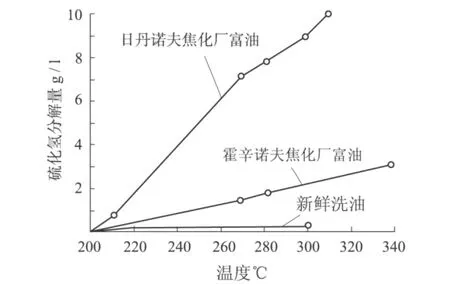

试验结果表明,洗油中大部分含硫化合物,当有蒸汽存在的情况下,加热到140℃以上时,含硫化合物即分解,并析出硫化氢。当无蒸汽存在时,洗油温度越高,含硫化合物分解时所析出的硫化氢量越大,如图3所示。

图3 洗油温度和分解出的硫化氢量的关系

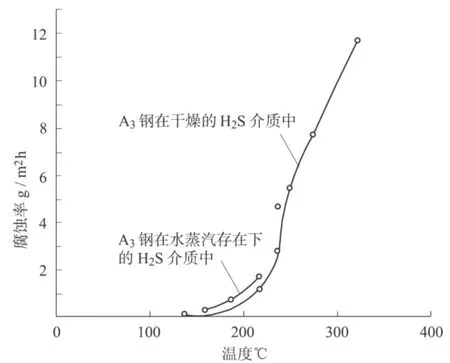

为了研究有水蒸汽存在的情况下硫化氢对A3钢的腐蚀作用,曾进行了一系列试验,图4中的曲线1即示出了硫化氢对A3钢的腐蚀率与温度的关系。干硫化氢气体从140℃开始与A3钢反应,当温度在200℃和高于200℃时腐蚀率急剧增长。在150℃~200℃范围内,往硫化氢中加入水蒸汽,腐蚀率则有稍许增大。在沸腾的水中硫化氢对A3钢的腐蚀深度达6.2 mm/a,而在汽相中并在100℃时水蒸汽冷凝的情况下,对A3钢的腐蚀深度高达9.2 mm/a。这些数据表明硫化氢是引起脱苯塔中腐蚀过程的非常强的一种腐蚀性物质。

图4 腐蚀率与温度的关系

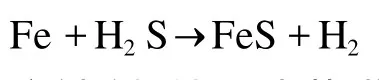

H2S腐蚀为金属与酸反应,其反应式为[1]:

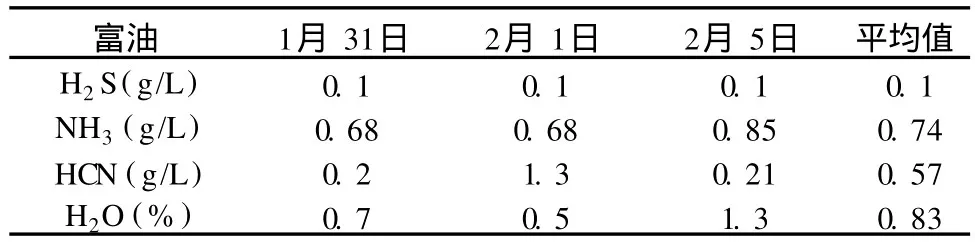

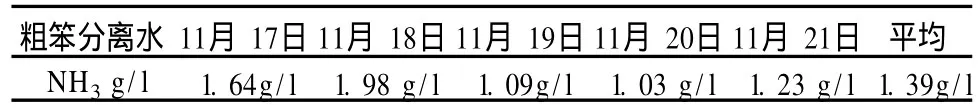

氨本身不是腐蚀剂,然而洗苯塔前煤气中有氨存在能促使洗油强烈地吸收硫化氢,从而使腐蚀过程大大强化。洗油中腐蚀性物质可根据粗苯分离水中腐蚀性物质的含量来判断,因为通过粗苯蒸馏系统的大部分腐蚀性物质均溶解在分离水中,见表2。

表2 2007年5月粗苯分离水含氨情况

5 粗苯系统蚀腐原因分析

5.1 洗萘操作的影响

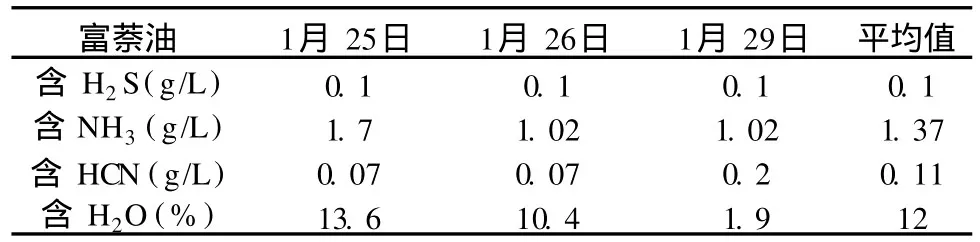

5.1.1 一系洗萘操作的影响

一系洗萘塔设置在煤气鼓风机前、电捕焦油器后,煤气经过初冷器冷却后温度为30~34℃,而洗苯富油温度一般为30~32℃,由于洗萘富油加热调整不及时,在洗萘的同时又将煤气中的HCN,H2S、NH3等腐蚀性介质洗下来,一系富萘油含HCN、H2S、NH3等腐蚀性介质见表3。

表3 2007年一系富萘油标定结果

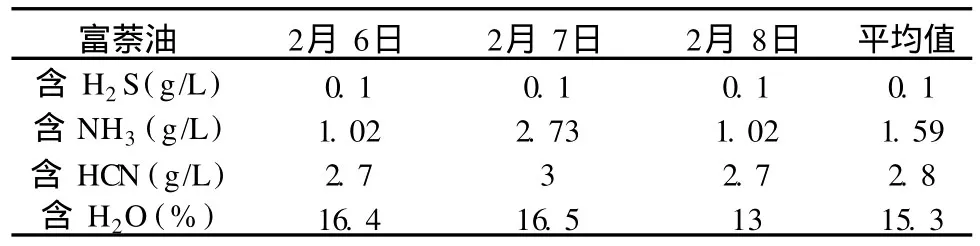

5.1.2 二系洗萘操作的影响

二系终冷洗萘塔设置在煤气鼓风机后,电捕焦油器前。实际生产中,二系初冷器后煤气集合温度长期稳定控制在21~23℃是不可能的,生产上煤气集合温度一般为27~30℃,二系鼓风机后煤气温度一般为35~46℃。而洗苯富油进洗萘塔温度仅为30~33℃,经板式冷却器冷却后的洗萘半富油温度更低,只有23~26℃,比进洗萘塔煤气温度低10~15℃,煤气中必然有一部分冷凝水析出进入终冷循环油中,部分H2S、NH3、HCN等腐蚀性介质也溶于洗油中,见表4。

表4 2007年二系富萘油标定结果

5.2 富萘油脱水操作的影响

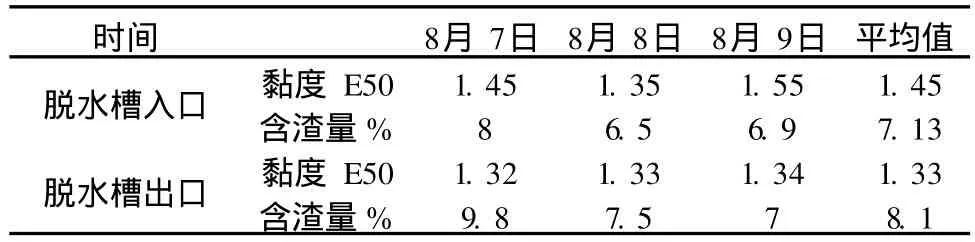

两系洗萘后的富萘油进入二系两个脱水槽,在脱水槽内通过加水破乳后送入洗苯塔底部,槽内的分离水若不及时排出,富萘油脱水后含水≥4%,大量腐蚀性介质将随富油进入粗苯系统,见表5。

表5 2007年富萘油脱水槽出口富萘油质量标定

从上表分析结果看,脱水破乳后富萘油中H2S、NH3、水分含量偏高,而H2S、NH3又极易溶于水,随富萘油进入粗苯系统,对系统造成严重腐蚀。

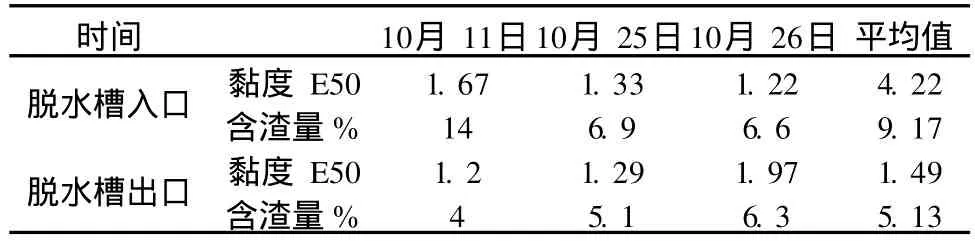

5.3 富萘油带渣影响

2007年初,煤化工厂焦炉运用装煤除尘工艺以来,由于荒煤气中的小颗粒煤粉及焦渣增加,使得两系洗萘塔采出富萘油带渣较多、粘度增大,见表6。富萘油在脱水槽的脱水破乳效果不好,导致带渣较多的富萘油进入粗苯蒸馏系统,贫富油换热器内油相堵塞严重(2007年5月在检修2#贫富油换热器时,从该换热器的贫油和富油相清除油渣约500 kg)。加之贫富油换热器内油相油膜层加厚,大大降低了换热效率,换热后富油温度只能维持在100~115℃,使得富油在脱水塔内的脱水效果差,大量腐蚀性物质进入高温段管线和设备,造成管线和设备的腐蚀严重。

表6 2007年富萘油脱水槽进、出口富萘油标定

5.4 脱硫、洗氨、洗苯工艺的影响

5.4.1 一系脱硫、洗苯工艺的影响

由于一系只是在终冷塔内进行加碱粗脱硫,终冷塔分为上下两段,上段为粗脱硫段,下段为终冷段,尽管洗苯工艺要求贫油温度比煤气温度高1~2℃,但煤气经终冷塔后仍有少量的水分冷凝后进入洗油中,而H2S也随水分进入富油系统,见表7。若洗苯贫油温度>煤气进塔温度,腐蚀性介质进入洗苯富油的含量将更多。

表7 2007年一系洗苯富油标定结果

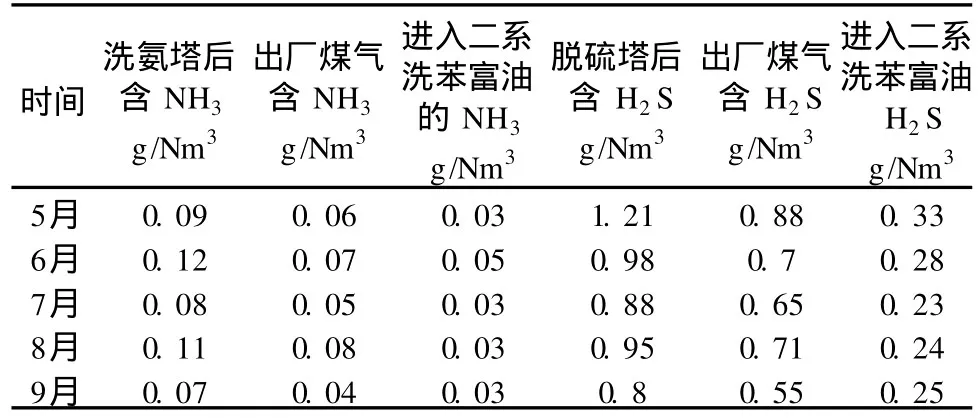

5.4.2 二系脱硫洗氨、洗苯工艺的影响

二系煤气净化采用AS脱硫洗氨工艺,洗氨塔后含氨约为0.07~0.12 g/Nm3,含硫化氢约为0.80~1.21 g/Nm3。由于AS脱硫洗氨工艺的运行不稳定,脱硫洗氨效率不高,造成煤气中大量腐蚀性介质进入洗苯塔洗苯富油中,见表8。

表8 2007年5~9月标定进入二系洗苯富油中NH3、H2S含量

6 降低粗苯系统腐蚀操作调整及改造措施

从以上分析可之,为防止和降低粗苯系统腐蚀主要是减少腐蚀性介质进入粗苯系统和稳定洗苯富油进入脱水塔的温度在125~130℃,主要从以下几方面采取措施进行改进:

6.1 生产控制调整

6.1.1 降低初冷器后煤气温度

初冷器后的煤气温度越高,煤气中的含萘就越高,达到同样的洗萘效果两系需要置换的洗油就越多,带到脱水槽的腐蚀性介质也越多,在洗萘塔中冷凝的水也越多,因此初冷器后的煤气温度高于洗萘循环油温度,将造成大量的腐蚀性介质带入脱水槽。由于目前初冷器运行条件原因(夏季循环冷却水温度较高及制冷水不够用),初冷器出口煤气集合温度控制为:一系30℃左右,二系31℃,必须根据进入两系洗萘塔的洗苯富油温度及时使用加热器,保证进洗萘塔的洗苯富油温度高于煤气温度2~3℃。

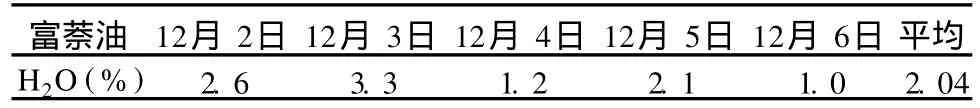

6.1.2 一系洗萘工艺改为间歇采油

一系洗萘塔补洗苯富油设计15 t/h,通过计算在煤气集合温度低于28℃,每天仅需置换洗萘富油约6 t;在煤气集合温度32℃以下,每天仅需置换约42 t,降低富萘油脱水槽破乳脱水负荷,使脱水后富萘油含水<4%,一系洗萘补油操作调整后,大大减少进入粗苯系统的腐蚀介质,见表9、表10。

表9 2007年12月脱水槽出口富萘油含水情况

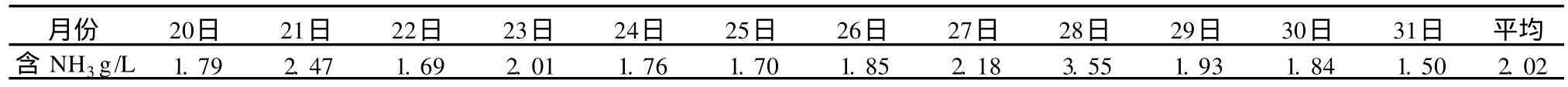

表10 2007年11月粗苯分离水含氨统计

通过调整一系洗萘操作,减少了富萘油脱水槽负荷,有效降低富萘油含水,脱水后富萘水分由12.0%降至2.04%,从而粗苯分离水含氨由2.02 g/l降至1.39 g/l,降低了带入粗苯蒸馏系统的腐蚀性物质。

6.1.3 严格控制两系洗苯温度

加强两系洗苯煤气温度的控制,一系终冷后洗苯煤气温度控制在26℃,贫油温度控制在28℃;二系要加强洗氨和洗苯系统的联系,保证洗氨塔后洗苯煤气控制在26℃,贫油温度控制在28℃。特别是要及时调节贫油温度,不能出现洗苯贫油温度高于煤气温度现象,防止煤气中大量水蒸气冷凝进入洗苯富油中。

6.2 工艺改造措施

6.2.1 增加富萘油脱渣工艺

在两系洗萘塔采出的富萘油进入富萘油脱水槽之前设置富萘油脱渣槽,增加富萘油的静置停留时间,利用重力沉降法去除悬浮在富萘油中的大量焦粒和煤粉。

表11 2007年富萘油脱水槽进、出口富萘油标定

由表11可见,增加了富萘油静置沉降脱渣处理后,脱水槽出口富萘油含渣量由以前8.1%降低至5.13%,有效改善了富萘油质量,保证了后部富油过滤效果和降低了粗苯系统贫富油换热器堵塞及换热效率低的情况。

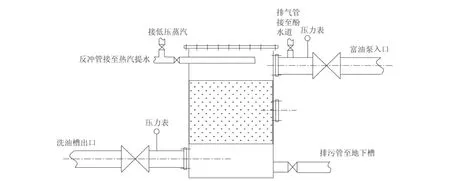

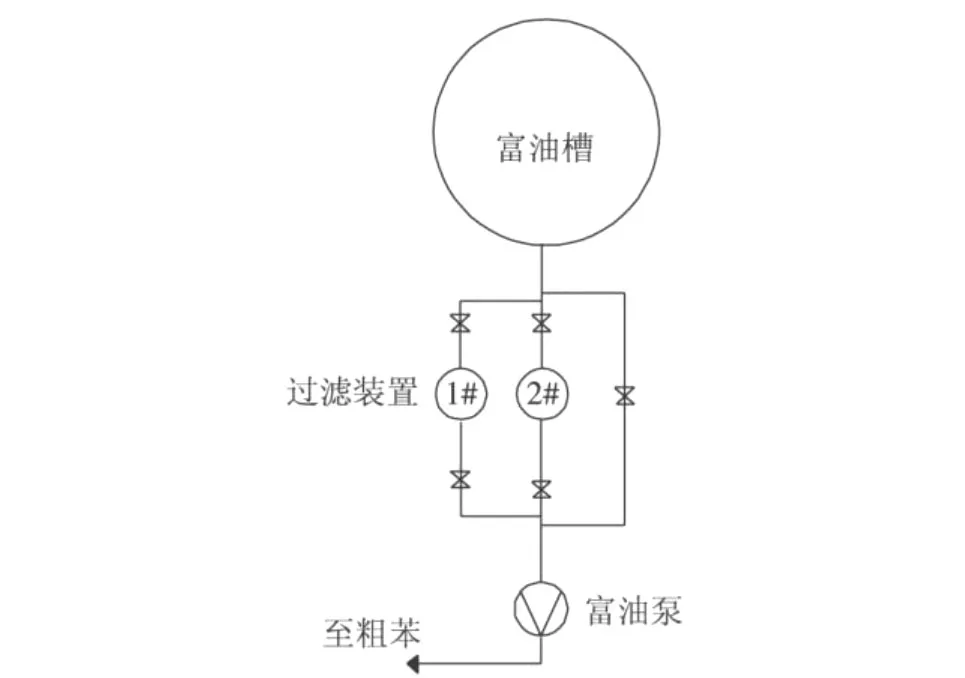

6.2.1 增加洗苯富油过滤工艺

由于洗油在洗苯过程中吸收苯族烃的同时还吸收了一些不饱和化合物,这些不饱和化合物在煤气中的噻吩、硫醇等硫化物的作用下,聚合成高分子聚合物并溶解在洗油中,因而使洗油质量变坏并析出沉淀物[2]。由于系统洗油循环量较大,洗油中悬浮物粒径过小,采用重力沉降法无法有效去除循环洗油中悬浮物,只能采用过滤方式去除循环洗油中悬浮物,因此在洗苯富油进入粗苯系统前,自主设计安装了一种富油过滤装置,见图5,对洗苯富油进行连续过滤,见图6。

图5 洗苯富油过滤装置工艺图

图6 洗苯富油过滤工艺

在富油进入粗苯系统前采用过滤的方式除去贫富油中的油渣工艺后,提高贫富油换热器的换热效率,降低贫富油换热器的清扫频率;富油进入脱水塔温度保持在125~130℃,有效提高富油在脱水塔内的闪蒸脱水效果,减少腐蚀性物质进入富油高温段。

7 达到效果

通过实施以上措施,脱水槽送入粗苯系统的富萘油含水由10%左右降到了≤4%左右,贫富油换热后富油温度达到了130℃左右,粗苯系统的设备腐蚀大大减轻,从2008年3月粗苯系统检修完运行至2009年7月未出现系统腐蚀停产检修情况,粗苯系统连续运行周期大大延长,增加了粗苯产品产量。

8 结束语

8.1 本文通过分析攀钢煤化工厂粗苯系统工艺现状,发现粗苯系统现存的腐蚀泄漏严重问题,主要是工艺上存在问题,导致大量腐蚀性物质进入到系统中,造成系统设备、管线腐蚀泄漏。

8.2 通过对各部分系统存在的操作和工艺问题分析研究,找出对粗苯系统造成腐蚀的影响因素,并采取有效的改造措施及加强操作管理,使脱水槽送入粗苯系统的富萘油含水由10%左右降到了≤4%左右,贫富油换热后富油温度达到了130℃左右,并保证了两系洗苯温度的控制,大大减轻了系统设备腐蚀情况,延长了粗苯系统连续运行周期,增加了企业的经济效益。

1.时钧等主编.化学工程手册[M].化学工业出版社,1996,1:14~56,57.

2.何建平主编.炼焦化学产品回收与加工[M].北京:化学工业出版社,2005,5.

THE RUDE BENZENE D ISTILLS SYSTE MATIC CORROSION ANALYSIS OF CAUSES AND REFOR MSMEASURE

Zhao Lei

(Panzhihua Iron and Steel Group,Panzhihua Steel and Vanadium Co.,Ltd.Coal Chemical Plant,Panzhihua,Sichuan 617023,China)

The paper analyzes the benzene system processes status of the Panzhihua Coal Chemical Plant,find the main reason for leaking of corrosion the system.We through implemented the effective reform and strengthen the management of operation,reducing equipment corrosion,extending the continuous operation cycle the system,increased the economic efficiency of enterprises.

the rude benzene,corrosion,analysis of causes,measure

2010-03-04

赵磊,男,从事煤化工生产技术安全环保工作。