钢塑复合管端部密封技术的研究

贾明印,薛 平,李爱军,丁 筠

钢塑复合管端部密封技术的研究

贾明印,薛 平,李爱军,丁 筠

(北京化工大学塑料机械及塑料工程研究所,北京100029)

对钢塑复合管的生产概况进行了总结,分析讨论了钢塑复合管端部密封技术的发展,包括第一代注塑封口技术、第二代对接焊封口技术和第三代自熔密封技术,并对这3种密封技术的密封原理、密封设备、密封方法以及性能进行了比较。第三代自熔密封技术是利用钢塑复合管自身的塑料完成密封,可以有效解决传统密封技术存在设备投资大、能耗大、封口质量差的技术缺陷,是当前钢塑复合管端部密封技术的重要发展方向。

钢塑复合管;自熔密封;对接焊;注塑封口

Abstract:Production situation of steel-plastics composite pipes was summarized and the emphasis was focused on the end sealing technology.Discussed in this paper included the first-generation injection sealing,the second-generation butt welding sealing,and the third-generation self-melting sealing technology.Steel-plastics composite pipes can be sealed using the plastics itself by thirdgeneration self-melting sealing technology.The third generation self-melting sealing technology can effectively overcome the disadvantages of conventional sealing technology which included big equipment investment,high energy consumption,and poor sealing quality.The third-generation self-melting sealing technology constituted also the important development trend of end sealing technology of steel-plastics composite pipes.

Key words:steel-plastics composite pipe;self-melting sealing;sealing;injection sealing

0 前言

复合管材是现代管材发展的重点,其中钢塑复合管又是复合管材的一个重要种类。钢骨架复合管是由金属和塑料两种材料复合在一起形成的管材,该复合管以钢骨架为增强体,以热塑性塑料为连续基材,在自动控制生产线上将两者均匀复合在一起的一种新型双面防腐压力管道。

国内钢塑复合管发展很快,目前在上海、北京、深圳、杭州、重庆、福州、苏州等地已经得到广泛应用,仅在上海就有90%以上的高层建筑采用钢塑复合管,在发达国家地区(如日本、欧洲、美国)更是得到了广泛使用[1]。随着我国经济的发展和人民生活水平的提高,钢塑复合管必将迎来更大的发展空间。为防止复合管端面裸露的钢骨架或钢丝网在使用过程中受腐蚀破坏,影响复合管的使用寿命,在使用中需对复合管的端部进行密封。自从钢塑复合管行业诞生以来,端部密封技术一直在该行业技术领域内讳莫如深,几乎在所有相关技术文献中均是尽可能避而不谈,其原因在于其是该行业的一个技术缺陷,在很大程度上制约着该产品的寿命和安全性,自从该产品在国内面世以来的10余年内均没能得到有效解决,极大地限制了该行业的发展。随着钢塑复合管应用的不断深入,钢塑复合管的端部密封技术成了一个重要问题,端面密封是影响其结构完整性及持久强度的重要因素。由于管道输送的流体中不乏危险介质,如天然气和煤气等,结构一旦破坏后果不堪设想,钢塑复合管的端部密封技术是影响塑料管道能否广泛应用的关键技术之一。

从工程实际情况来看,由于目前钢塑复合管端部密封技术存在缺陷,从而使得整个钢塑复合管系统在使用中存在一些明显的安全隐患,提高钢塑复合管端面密封的技术水平已成为业内亟待解决的问题。

1 钢塑复合管的生产概况

钢塑复合管道最早源于美国,是从石油管道的防腐研究开始,起初是管道外壁涂敷上一层塑料,后来又发展到管道内壁进行涂敷,从而大大延长了管道的使用寿命。日本对钢塑复合管的研究虽然迟于西方,但发展很快,到了70年代后期,钢塑复合管已经广泛应用于给水、排水、消防、化工等各个领域。日本对自来水水质十分重视,从20世纪70年代政府就作出禁止在新建建筑中使用镀锌管作为给水管的决定,这就为钢塑复合管的使用提供了一个很广阔的领域。于是逐渐形成了ΦJ WWA K110“硬质聚氯乙烯衬里钢管规格标准”和ΦJ WWA K132“聚乙烯粉末涂敷衬里钢管规格标准”,尤其是该标准中的外镀锌内衬(涂)塑复合管,在配上衬(涂)塑的管件后,其安装方法与镀锌管完全相同,可以随时配合现有供水网络使用,因而首先得到大量推广使用。进入80年代后,在日本的供水管材中,钢塑复合管的年使用量达到100 kt以上,占供水管总量的一半还多[2]。

1980年,新加坡也作出禁止用镀锌管作为给水管的决定。1994年12月香港特区政府发文禁止新建楼房内使用无搪层的镀锌钢管作供水设备。于是日本、韩国、新加坡的外镀锌内衬(涂)塑钢管先后进入香港,用在了供水工程上,至今方兴末艾。

钢塑复合管在我国正处于发展时期,年产量为1.0×108~1.3×108m,规格为Φ45~Φ630。目前,国内钢塑复合管的品种较多,但在国内形成一定规模、并有一定市场的钢塑复合管材主要有给水涂塑复合钢管、给水衬塑复合钢管、钢塑复合压力管、不锈钢塑料复合管、给水用孔网钢带聚乙烯复合管、内筋嵌入式衬塑钢管等6种。其中,钢丝缠绕增强聚乙烯管是近几年国内自主开发的新品钢塑复合管,其成型加工设备已出口国外。我国钢塑复合管的生产企业主要分布在天津、山东、上海、广东等地,如山东孚瑞特石油装备有限公司复合管厂、天津利丰源钢管有限公司、广东东方管业有限公司,中科华飞管业有限公司等,其产量正逐步扩大。但是,国内钢塑复合管材的生产缺陷主要有以下几点:(1)国内生产钢塑复合管所用的塑料(包括粉末和管材)品种不全。国内生产塑料原料的厂家很多,但没有钢塑复合管所用的专用料。例如,聚乙烯粉末的附着力指标还达不到国外标准所规定的要求,用于供热水的环氧粉末也没完全解决;(2)生产厂的规模普遍较小,设备技术水平启动化程度不高,因而难以降低产品的成本和保证产品品质;(3)与钢塑复合管配套的管件、阀门的品种、数量还不能满足要求;(4)钢塑复合管材的端部密封技术落后,严重影响和限制了钢塑复合管的应用与发展;(5)市场混乱,行业标准落后,跟不上市场和技术发展的需求。

根据国家标准化管理委员会综合(2007)100号文件“关于下达2007年第五批国家标准修订计划的通知”的要求,由相关单位编制了《钢塑复合管》国家标准(编号为 20077232-T-605)。新的标准以 CJ/T 136—2007《给水衬塑复合钢管》和 CJ/T 120—2007《给水涂塑复合钢管》两个国家标准为基础制订。目前,《钢塑复合管》标准报批稿经3次会议讨论已形成,且已上报中国钢标准化技术委员会和国家标准化管理委员会。新标准对钢塑复合管的尺寸和质量及允许偏差、耐火性能、带低温性能等技术要求均提出了明确规范[3]。

2 钢塑复合管端部密封技术的研究现状

连续成型的钢塑复合管在按一定长度截断之后,其两端头上的钢管或钢丝网将暴露在外,为了保证钢塑复合管的使用性能,必须对其端头进行封口,即将端头的钢管或钢丝网可靠地封入塑料层内。但是一直以来,这个问题始终未能得到很好解决。钢塑复合管的端部密封技术总体上经历了3代技术的发展,主要包括:第一代注塑封口技术、第二代对接焊封口技术和第三代自熔密封技术。

2.1 第一代注塑封口技术

第一代注塑封口技术是最早应用于钢骨架塑料复合管的端部密封技术,封口原理是通过注塑机和成型模具将塑料熔体包覆在钢骨架塑料复合管的端面上,将管道端部及内壁与裸露的钢骨架隔离。成型设备一般包括一到两台注塑机、一台模温机、一台油泵、一套模架和模具,注塑封口之后还需要一台车削装置来使其与电熔套筒的尺寸相匹配。封口设备示意图如图1所示。

图1 第一代注塑封口设备平面示意图Fig.1 Schematic of the first-generation injection sealing

注塑封口的生产过程是先利用旋风车床对管材端面部进行封口车削,使之达到封口车削尺寸的要求,利用工具去除残余纬线钢丝,并对端部钢丝进行打磨处理,再采用红外加热器对直管封口外圆表面进行烘烤加热,将烘烤后的管材端部装夹入封口注塑机的成型模具中,利用注射成型设备对直管半成品管材进行封口,制成的封口带有锥度,注入的熔料呈端面和周向包覆状态,封口外径尺寸大于管材本体外径尺寸,车削后与相应的锥形封口电热熔套筒配合使用。

第一代注塑封口技术是沿用时间最长的封口技术,该工艺只将管道端部内壁与裸露的钢骨架隔离,即所谓的“封内不封外”,塑料收缩后钢骨架很容易将端面封口塑料顶开,导致钢骨架裸露、密封失效;输送的介质也很可能通过外壁渗入钢骨架进而对其产生腐蚀,缩短使用寿命,留下安全隐患。此外,第一代注塑封口技术完成一次封口需要时间长达几十分钟到1 h,效率低,能耗高,尤其是大口径管材封口的技术瓶颈。第一代注塑封口技术在封口前和封口后需要对钢(铝)塑复合管的端面进行打磨车削,该工序不但增加生产成本,而且打磨现场粉尘飞扬,塑料碎屑遍地,对工人健康和安全不利。

2.2 第二代塑料对接焊密封技术

为解决第一代注塑封口技术存在设备投资大、能耗大、封口品质差等技术缺陷,2004年,国内科研机构开发了第二代塑料对接焊封口技术。对接焊的封口原理是将塑料环与复合管端面对接焊,在焊枪或凹凸形双面热板高温作用下,将塑料环和钢塑复合管的端面塑料熔融,使两者融合在一起,实现端面裸露的钢骨架或钢丝网密封。封口设备一般包括一套打磨装置和车削装置、一套卡环和模架等。生产照片如图2所示。

对接焊封口的生产过程是将待焊复合管材和封口环端面用一定的压力紧靠在一个预置好温度的加热板上维持一段时间。在管材获得了足够的温度并达到对接焊工艺温度要求后,抽取出加热板,给待焊管材和封口环两端面施压,使两个焊接端面紧密接触,在一定的压力下维持一定的时间至冷却,最终使两个端面粘合在一起。

图2 第二代对接焊封口技术的生产照片Fig.2 Production photo for the second-generation butt welding sealing technology

第二代塑料对接焊封口技术的优点是设备投资较小,能耗有较大幅度降低,封口效率也有较大幅度提高,完成一次封口只需十几到几十分钟左右,目前在钢丝网骨架塑料复合管端面密封中正得到广泛应用,也是目前市场的主流技术。

但是,第二代塑料对接焊封口技术对复合管端面的平整度和垂直度要求很高,对接焊所用的塑料环易收缩变形,可能存在与复合管本身的塑料排异而熔合不好的安全隐患,焊接成型后内壁粗糙,容易有夹层和飞边,而且对接后外壁有明显高出管壁的卷边凸起,需要专门车削处理,这一工序使熔接层变薄,甚至车掉熔接层,使得这种封口方式依然是“封内不封外”。

专利CN101637971A公开了一种改进型的钢骨架增强塑料复合管的端面封口方法,其特点是在对接焊的基础上提高了封口环、预热环及钢骨架增强塑料复合管端面塑料的熔融品质,封口品质和密封性均得到了提高[4]。但该技术仍是“封内不封外”,同样存在封口品质安全隐患。

工程实践表明,采用第二代塑料对接焊封口技术,虽然在能耗上得到了大幅度降低,但是安全性反而比第一代注塑封口还要差。首先,封口存在安全隐患,因为复合管端部存在钢骨架层界面,在加热过程中,钢骨架层会限制复合管向加热板方向移动,产生的卷边高度较小,端面塑料也会产生收缩,使钢骨架层凸显出来,影响对接焊的品质;其次,钢塑复合管的外壁经过车削工序后,仍然有封内不封外的问题;第三,内壁粘接效果无法检测,必然会有一定量的不合格品,存在安全隐患;第四,内壁在对接后必然有卷边,在进行车削处理时容易将熔接层车掉;第五,在管道的长期运行中,因为熔接层很薄,一般在1 mm或者更薄,很有可能在介质不断冲击和磨损的作用下剥落,不仅增加了输送阻力而且使密封完全失效,导致钢骨架或者是钢丝网快速腐蚀,发生安全事故。

2.3 第三代自熔密封技术

由于第一代注塑封口技术和第二代对接焊封口技术存在封口品质差、生产效率低的技术缺陷,特别是对规格为dn300以上的大口径管材,采用第一代注塑封口技术和第二代对接焊封口技术均很难实现较好的端面密封,从2007年开始,国内的研发机构开始了第三代密封技术的研究,旨在寻求一种高效、低能耗、高封口品质的密封技术。

其中,以北京化工大学塑料机械及塑料工程研究所为代表的科研机构自2006年对钢塑复合管的端部密封技术进行了深入细致研究,于2008年成功开发了第三代钢(铝)塑复合管端部密封技术——自熔密封技术,成功解决了第一代注塑封口技术和第二代对接焊封口技术存在的技术缺陷[5]。

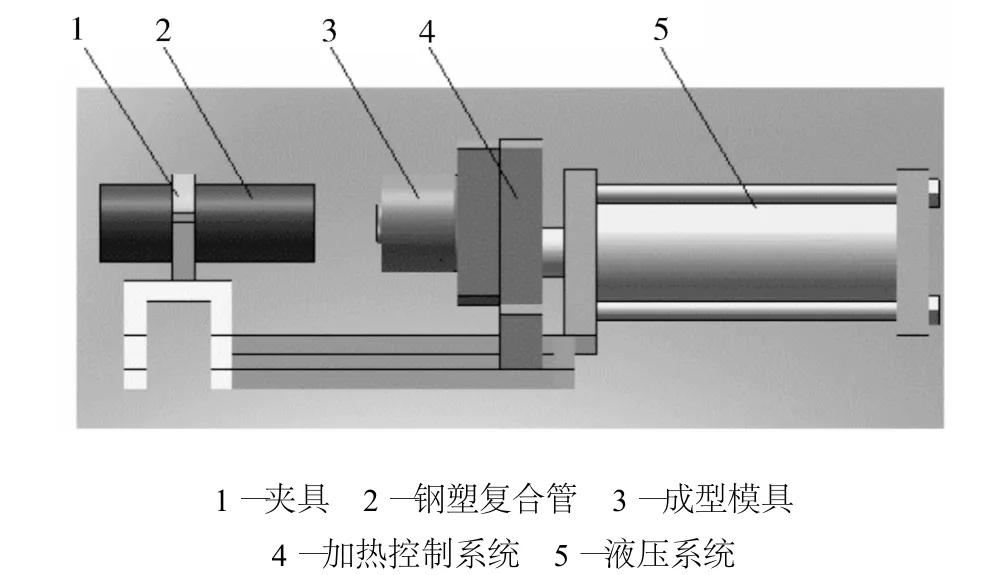

第三代自熔密封技术的原理是利用钢塑复合管自身的塑料,通过专用模具加热使其熔融塑化,在熔体压力作用下,熔化的塑料熔体流向复合管的端部,并聚集在复合管的端部,通过模具的冷却定型,实现一步法自熔密封。自熔密封设备结构示意图如图3所示,密封设备主要包括热成型模具、加热控制系统、冷却系统、液压系统、夹具以及支架等。

图3 第三代自熔密封设备示意图Fig.3 Schematic for the third-generation self-melting sealing technology

第三代自熔密封技术的优点是利用复合管自身的塑料完成密封,封口塑料和管道本体塑料完全熔合,可靠性高,复合管的内外壁与端面自行熔为一体,表面光洁,且一次成型不需要任何后续加工,可省去一些不必要的设备及其维护,生产过程清洁,无任何污染。第三代自熔密封技术的开发,克服了现有钢塑复合管注塑封口技术“封内不封外”、效率低以及投资成本高、能耗高的技术缺陷,结构简单,容易实施,特别是克服了第二代对接焊封口可靠性差,内外壁粗糙,后期需要车削和补焊的缺陷。

2.4 3代密封技术的性能对比

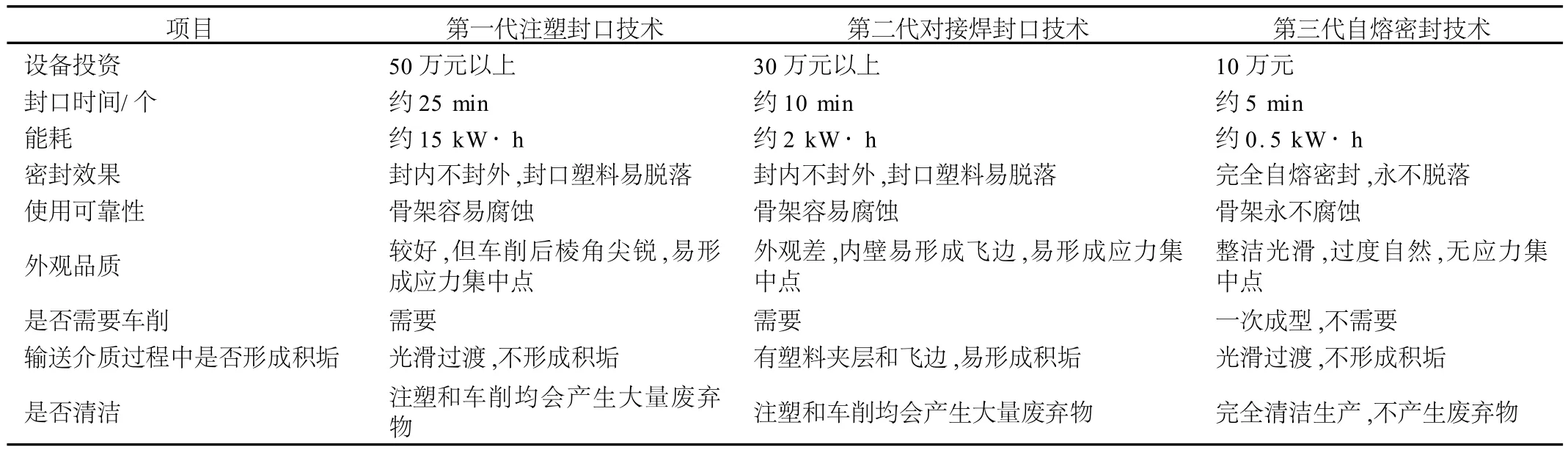

3种封口技术的性能比较如表1所示。通过对比可以看出,无论在设备投资、能耗和生产效率上,还是在封口品质上,第三代自熔密封技术均比其他两种封口技术具有突出的优越性。

表1 3种封口技术的性能对比Tab.1 Performance comparison of the three sealing methods

3 结语

钢塑复合管是钢管道和非金属管道的良好替代品,在油气集输和污水输送等方面具有广阔的应用前景。钢塑复合管属于国家级重点新产品、国家级科技成果重点推广计划产品,目前正得到市场的广泛青睐[6]。但是,目前的端部密封技术给该产品的安全使用留下了隐患,影响了该产品的推广应用,彻底解决钢塑复合管的端部密封问题迫在眉睫,应引起生产企业和科研机构的足够重视。钢塑复合管的端部密封完全应该从密封原理、密封设备和密封方法等多方面进行技术改进和创新,提升钢塑复合管的性能指标,使整个系统性价比更优,市场竞争力更强,更能体现国家节能减排的政策导向。建议通过制定和修改行业技术相关标准和政策,来大力推动钢塑复合管行业的健康发展。

[1] 陈怀德,王 莘.钢塑复合管连接件技术改进的几点思考[J].水务世界 ,2009(2) :51-53.

[2] 王显功.我国钢塑复合管道生产和应用的现状及发展对策[J].广东建设信息:建材专刊,2004,(2):45-48.

[3] 钱乐中.《钢塑复合管》国家标准(报批稿)简介[J].焊接,2009,32(8):63-66.

[4] 林宝清,冯海彦,姜琳琳.一种钢骨架增强塑料复合管封口方法:中国,200910072725.0[P].2010-02-03.

[5] 贾明印,李爱军.一种钢骨架塑料复合管的端部完全密封装置:中国,200820005580.3[P].2009-03-11.

[6] 吕长杰.钢塑复合管道[J].油气田地面工程,2009,28(10):93.

Study on End Sealing Technologies of Steel-plastics Composite Pipes

J IA Mingyin,XUE Ping,LI Aijun,DIN G Yun

(Institute of Plastics Machinery and Engineering,Beijing University of Chemical Technology,Beijing 100029,China)

TQ327.9

A

1001-9278(2010)12-0072-05

2010-05-25

联系人,johnmy2008@sohu.com