127mm G105钻杆管体刺穿失效分析

崔顺贤黄 伟叶顶鹏袁中华

1.中国石化西南油气分公司 管具中心 (四川 德阳 618000)

2.中国石油西部钻探 国际钻井公司 (新疆 乌鲁木齐 830000)

127mm G105钻杆管体刺穿失效分析

崔顺贤1黄 伟2叶顶鹏1袁中华1

1.中国石化西南油气分公司 管具中心 (四川 德阳 618000)

2.中国石油西部钻探 国际钻井公司 (新疆 乌鲁木齐 830000)

通过力学性能测试、金相显微组织和断口分析,并结合钻杆的受力状态,对某127mm G105钻杆管体刺穿失效原因进行分析。结果表明,钻杆刺穿失效的原因是由于操作不当,大钳夹持管体时产生许多深的牙痕,钻井过程中,牙痕底部由于应力集中形成裂纹,在交变应力作用下,裂纹疲劳扩展,最终导致钻杆形成刺孔。

钻杆 钳痕 失效分析 疲劳

事故概况

2009年3月11日14 :30某钻井施工中下钻至5 682.60m,循环完泥浆后开始钻进。3月12日7:30钻进至5 702.39m时发现泵压下降1MPa,悬重无变化。经倒泵观察,检查高压管线等地面设备,运转正常,泥浆液面无变化,起钻检查钻具。2009年3月12日23:00起钻至1 291.46m时发现第147柱中单根Φ127mm钻杆在距母扣端面1.09m处刺穿,刺穿裂纹周向长度20mm,轴向宽度10mm。刺穿钻杆所在位置为井深4 216.18m。

钻具组合:Φ241.3mmEM1316GU×0.35m+Φ185 mm 1°单弯动力钻具×8.01m+Φ238mm扶正器×0.70 m+Φ178mm翻板阀×0.50m+Φ177.8mm无磁钻铤× 9.17m+Φ165mm无磁短钻铤×4.42m+Φ127mm无磁承压钻杆×9.23m+Φ178mm旁通阀×0.5m+Φ127mm HWDP×4柱+Φ178mm挠性短节+Φ178mm随钻震击器+Φ127mm HWDP×5柱+Φ127mmDP×1773.80 m+411×520+Φ139.7mmDP。

钻井参数:钻压40kN,转盘转速50r/min,排量31L/s,泵压17MPa,泥浆密度1.51g/cm3,pH10.5。

理化检验

1 宏观分析

失效钻杆管体样品如图1所示,样品长度为900mm,样品中间位置有一长约25mm,宽15mm的“8”字形刺孔,刺孔周围有规则排布的夹持钳痕和白亮的摩擦痕迹,如图2所示。对失效钻杆管体尺寸进行测量,测量结果为:外径127.20mm,内径108.62 mm,测量数据表明,失效钻杆管体外径和内径符合API Spec 5D[1]标准。对失效样品外表面进行磁粉和超声波探伤,未发现其他超标缺陷。将失效样品剖开,内表面涂层完好,无明显腐蚀或剥落痕迹,内壁刺孔周围无裂纹延伸痕迹,如图3所示。

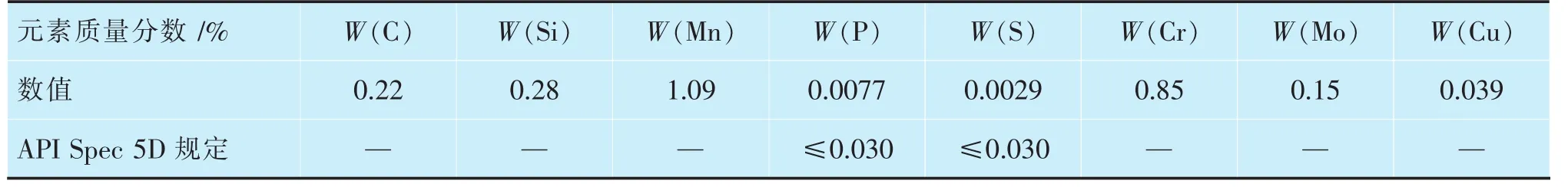

2 化学成分分析

从失效钻杆样品上取样,采用直读光谱仪进行化学成分分析,分析结果见表1。分析结果表明,失效钻杆化学成分符合API Spec 5D标准。

3 金相分析

在管体刺孔的周向两侧取样进行金相分析,在刺孔两侧的钳痕底部可观察到沿径向已有一定程度扩展的裂纹。依据GB/T 10561-2005,GB/T 6394-2002评定试样材料中的非金属夹杂物等级为A0.5,B1.0,D0.5,钻杆管体组织为回火索氏体,晶粒度为9.0级。试样外表面有多条起源于钳痕底部的微裂纹,裂纹沿径向笔直扩展,裂纹缝隙内分布着灰色物质,如图4所示,裂纹两端组织与基体组织相同,均为回火索氏体,如图5所示。

4 力学性能分析

在失效钻杆管体上分别取轴向拉伸试样和纵向夏比V型缺口冲击试样。拉伸试样为25.4mm宽,标距为50mm的全壁厚条形试样,冲击试样规格为7.5mm×10mm×55mm,实验温度21℃,实验结果见表3。实验结果表明,失效钻杆的力学性能满足API Spec 5D标准要求。

表1 失效钻杆化学成分

表3 钻杆的力学性能

5 微观断口分析

将起源于钳痕底部的裂纹压开,经超声波清洗后,采用电子显微镜高倍下观察裂纹扩展面形貌,整个裂纹扩展面平整。高倍下裂纹面明显可见疲劳辉纹形貌,如图6所示。局部表面覆盖一层黑色物质,对黑色物质的能谱分析,结果如图7所示,可见,这种黑色物质主要由于铁的氧化腐蚀造成的。

综合分析

失效钻杆的管体尺寸、化学成分和力学性能均符合API Spec 5D标准。

失效钻杆刺孔周围的管体外壁有许多规则排布的夹钳牙痕,内壁涂层完好,刺孔呈“8”字形,在刺孔周向两侧的钳痕底部发现有一定程度扩展的裂纹。金相显微分析表明,在多个钳痕底部发现沿径向平直扩展的微裂纹。常见钻杆的刺孔形貌,如图8所示,其特点在于刺孔为唇型,在刺孔两侧有与刺孔扩展方向一致的裂纹延伸。该失效钻杆表面形成的刺孔呈“8”字形,结合内外壁的刺孔宏观形貌分析,推断该“8”字形刺孔是由相邻的两条起源于钳痕底部的裂纹扩展成刺穿裂纹后连接在一起而形成的。

对钳痕底部萌生裂纹的金相显微分析表明,裂纹周围组织与基体组织相同,为回火索氏体,裂纹平直扩展,内部填充灰色物质。将裂纹面压开,断口平齐,裂纹扩展面平整,有许多规则分布的疲劳辉纹条带,裂纹面局部覆盖着黑色物质,能谱分析表明,黑色物质为铁的氧化腐蚀产物。

钻杆管体外表面有大量规则排布的钳痕,在这些钳痕底部将产生应力集中。在钻井过程中,钻杆承受拉伸、弯曲和扭转等复合载荷的作用,管体钳痕底部的应力远大于管体截面的平均应力,微裂纹从钳痕底部萌生,随后逐渐疲劳扩展,进而形成穿透性裂纹,高压钻井液乘隙而入,形成刺孔。

综合以上分析,钻杆发生刺穿失效的原因是操作不当,大钳夹持钻杆管体外表面形成许多深的钳痕,在复杂交变应力作用下,导致了疲劳裂纹在钳痕底部的萌生并扩展,最终穿透壁厚形成刺孔。

结论与建议

(1)失效钻杆的各项力学性能指标符合API Spec 5D标准。

(2)钻杆刺穿失效的原因是操作不当,大钳夹持管体产生许多深的钳痕,在交变应力的作用下,钳痕底部形成裂纹并疲劳扩展,最终导致钻杆刺穿失效。

(3)建议规范操作,避免夹持钻杆管体部位。

[1]API Spec 5D钻杆管体[S].

The reason on the piercing failure of 127mm G105 drilling pipe was analyzed based on the test of mechanical properties, analysis of metallographic micrograph and fracture,and the force status of drilling pipe.Results show that the main reason for piercing failure of drilling pipe is the improper operation of drilling workers while holding the pipe by the clamp,which caused lots of deep clamp prints on the outside of drilling pipe.During the drilling process,cracks developed from the prints and extended quickly under the effect of alternating stresses.In the end,they leaded to the pierced hole on the drilling pipes.

drilling pipe;clamp prints;failure analysis;fatigue

张箫铃

2010-05-21