秦山核电二期扩建工程反应堆堆内构件钴基合金堆焊工艺改进

王庆田,许 斌,何大明,李 燕

(中国核动力研究设计院 核反应堆系统设计技术国家重点实验室,四川 成都 610041)

秦山核电二期扩建工程反应堆堆内构件钴基合金堆焊工艺改进

王庆田,许 斌,何大明,李 燕

(中国核动力研究设计院 核反应堆系统设计技术国家重点实验室,四川 成都 610041)

钴基合金是一种抗高温腐蚀性能优异的耐磨材料,是理想的耐磨堆焊材料。在奥氏体基体上堆焊钴基合金,难点在于预防堆焊裂纹以及补偿堆焊层因稀释(或冲淡)所引起的合金元素含量的降低,同时提高熔敷效率。讨论了钴基合金堆焊容易出现冷、热裂纹的原因,并从冶金和工艺方面分析探讨了提高熔敷率、降低稀释率(冲淡率)以及防止堆焊冷、热裂纹的可行性措施。在对秦山核电二期工程反应堆堆内构件钴基合金堆焊的基础上,改进焊接工艺和参数,对堆焊层进行金相检验及硬度测量,结果满足秦山核电二期扩建工程钴基合金堆焊的设计要求。

核反应堆;堆内构件;钴基合金;堆焊

0 前言

堆内构件是核反应堆压力容器内部重要的支承部件,为确保定位精度和防止疲劳破坏,限位间隙必须控制。吊篮筒体上部内壁上的4个堆芯上板导向销位于45°、135°、225°和315°处,为堆芯上板提供精确定位,保持与堆芯下板的一致性。吊篮筒体下部的4个径向支承键位于0°、90°、180°和270°,这4个径向支承键与压力容器下部4个径向支承键槽相配合,防止吊篮径向移动和周向转动。既然是定位键,键和槽之间要求保持一定间隙(上堆芯板导向销与上堆芯板嵌入键之间的间隙为0.152±0.05mm,径向支承键与键槽的装配间隙0.25+0.025+0mm)。在正常的换料检修以及运行工况下,由于激励源(包括湍流、漩涡脱落振动、主泵引起的压力振荡以及流体弹性振动)作用下的流致振动,导致磨损不可避免。这样间隙会越来越大,流致振动试验结果显示,当吊篮下部径向支承键与容器间隙超出设计限值时,吊篮出现明显的梁式振动,频率7.2 Hz(吊篮固有频率8 Hz)。因此,选择一种耐高温腐蚀并具有优良耐磨性能的材料是非常必要的。钴基合金具有优良的耐磨性能,硬度高达HRC40以上,特别是stellite 6B、stellite 6K合金,其耐磨性能是固有的,不需要采用特殊热处理,也不需要采取表面硬化措施。因此,钴基合金常被用于核电零部件的堆焊,以提高耐磨性能。

1 钴基合金耐磨机理

钴基合金是含钴为50%的合金,加入铬、镍、钨、钼、钽、铌和碳等元素对基体进行强化,其中含铬为20%,以保证具有良好的抗氧化、抗腐蚀性能。这类合金以固溶和碳化物[1-2](Cr7C3、Cr23C6、WC、W2C等)两种方式强化,铬、镍、钨、钼等元素对基体进行固溶强化,碳与碳化物元素形成复杂的金属间化合物对合金进行沉淀强化。钴是合金固溶体元素,铬是碳化物元素,钨可形成硬度极高的碳化钨质点,碳是碳化物的主要元素。固溶体组织为富钴合金,共晶组织中为含碳化物的硬质点。但是碳、钨含量越高,越易产生裂纹。

2 钴基合金堆焊

钴基合金是一种抗高温腐蚀的性能优异的耐磨金属,是理想的耐磨堆焊材料。堆焊工艺本身具有明显的异种金属焊接特点,对焊接工艺和参数要求较高。在奥氏体基体(00Cr19Ni10N)上堆焊钴基合金,难点在于预防堆焊裂纹以及补偿堆焊层由于稀释(或冲淡)所引起的合金元素的降低,同时提高熔敷效率。钴基合金组织为呈树枝状结晶的CoCrW合金固溶体(奥氏体)初晶和固溶体与CrW复合碳化物的共晶体基底组成。随着含碳量增加,奥氏体数量减小,共晶体增多。该组织属于亚共晶类型。当含碳量较高时,显微组织为过共晶组织,由粗大的一次Cr、W复合碳化物加固溶体与碳化物的共晶体组成。这种树枝状奥氏体及复合碳化物的共晶体组织,一般可能形成热裂纹或冷裂纹。

2.1 堆焊裂纹产生原因

2.1.1 热裂纹

(1)焊接时,焊件由于受到不均匀的局部加热和冷却,在焊缝金属中残留焊接应力,这是产生热裂纹的主要原因。由于基体母材奥氏体不锈钢与堆焊钴基合金材质不同,奥氏体不锈钢的导热系数小,线膨胀系数大,而钴基合金的线膨胀系数较小,导致焊缝金属的残余应力很难避免。

(2)奥氏体不锈钢中的S、P、Sn、Si、Nb等杂质元素易于形成NiS、FeS、Fe3P、NiP等化合物,与Fe或FeO等形成低熔点共晶组织沿晶界偏析,从而产生热裂纹。

(3)对于奥氏体不锈钢焊缝,易于联生结晶形成方向性很强的粗大柱状晶组织,容易造成有害杂质的偏析,促使形成晶间液态夹层,产生热裂倾向。

2.1.2 冷裂纹

钴基合金堆焊后一般形成硬度较高的Cr7C3、Cr23C6、WC、W2C等共晶组织,该组织的氢溶解度较小,使扩散氢含量增大,从而可能产生冷裂纹。

2.2 防止堆焊裂纹的措施

2.2.1 冶金措施

(1)选用合格的焊接材料,保证化学成分合理,严格控制S、P、C等的含量。

(2)严格控制奥氏体不锈钢基体中的S、P、Sn、Sb等杂质元素含量。

2.2.2 工艺措施

(1)适当的焊接工艺参数,以降低稀释率,并可避免奥氏体柱状晶粗大及杂质的偏析。

(2)合理的热处理制度,焊前预热,焊后缓冷,采取堆焊过程中保温和焊后热处理措施。

(3)最好采用连续焊,减少由于局部加热、冷却而产生裂纹的倾向。

(4)正确选择焊接顺序,以减小焊接变形,降低焊接应力。

(5)根据核反应堆堆内构件对径向支承键、上堆芯板导向销以及左/右嵌入键耐磨堆焊层要求,选择合适的焊接方法,以获得需要的性能要求。

(6)堆焊前对堆焊基体奥氏体不锈钢进行液体渗透检验,要求检验结果无任何缺陷显示,并且待堆焊层表面粗糙度不大于1.6 μ m。

3 秦山核电二期工程反应堆堆内构件钴基合金堆焊

3.1 秦山核电二期工程钴基合金堆焊结果

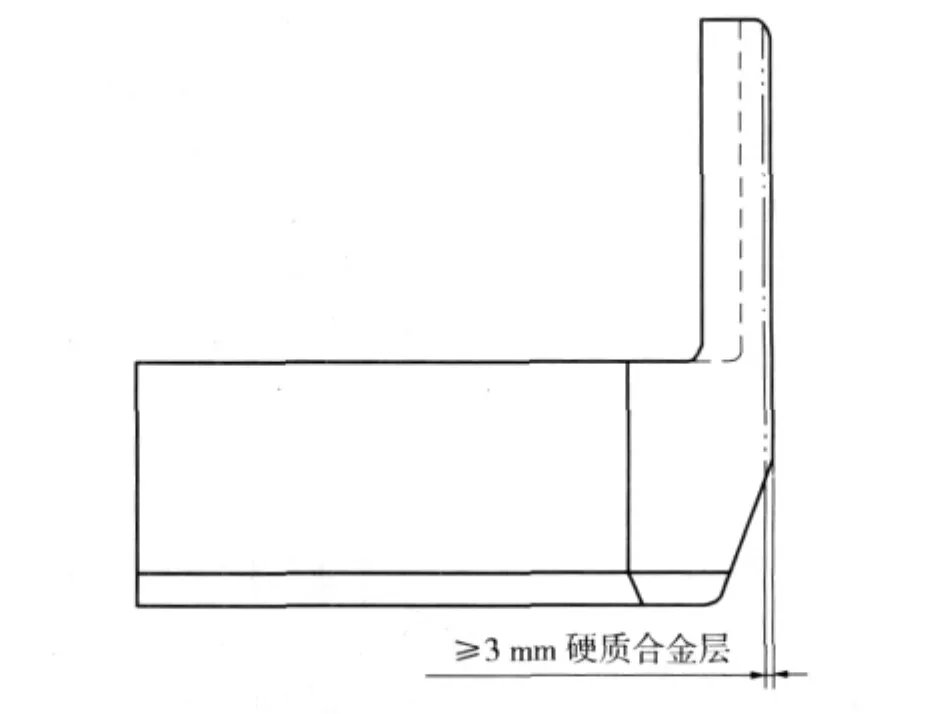

秦山核电工程反应堆堆内构件的钴基合金堆焊包括径向支承键耐磨堆焊层(见图1)、上堆芯板导向销耐磨堆焊层(见图2)和上堆芯板左/右嵌入键耐磨堆焊层(见图3、图4)。考虑到堆内构件设计中对限位间隙的严格控制以及运行中零部件的磨损,堆焊层的堆焊性能指标对核反应堆的运行具有重要的意义。

图1 径向支承键

图2 上堆芯板导向销

秦山二期工程反应堆堆内构件钴基合金堆焊采用手工TIG堆焊工艺,堆焊2~3层,堆焊后进行金相和硬度测量,金相测量结果如图5所示,硬度测量结果如表1所示。

3.2 秦山核电二期工程钴基合金堆焊结果分析

秦山核电二期工程反应堆堆内构件钴基合金堆焊结果满足当时的设计要求,设计规范要求为38~50 HRC,但是整体硬度值趋于下限。核查焊接施焊记录发现,首层堆焊焊接电流195 A,返修焊电流150 A,首层焊焊接电流偏大,这样由于奥氏体不锈钢的稀释,导致表层硬度偏低。另外,堆焊时的道间温度波动范围偏大,导致硬度不均匀。

图3 上堆芯板左嵌入键

图4 上堆芯板右嵌入键

表1 堆焊层硬度值 HRC

秦山核电二期扩建工程采用新的设计标准,对硬度测量结果提出了更高的要求:39~47 HRC,不仅最低硬度指标有所提高,而且要求测量点之间的硬度差值控制在5 HRC之内。按照秦山核电二期工程的焊接工艺很可能满足不了设计要求,因此有必要对工艺措施加以改进。几种常用的堆焊方法的特点如表2所示。

图5 显微金相检验(250×)

表2 不同堆焊方法的特点及指标[3-4]

从表2可以看出,氧乙炔焰堆焊的硬度值较其他堆焊方法略高。在秦山核电二期扩建工程中,为了提高堆焊层的硬度,有必要选择更合适的焊接工艺,比如,采用氧乙炔焰堆焊,或者改进手工TIG焊焊接工艺参数,以获得较低的手工TIG焊稀释率,提高堆焊层的表层硬度。例如,为了降低稀释率,首层堆焊可以采取更低的焊接电流,因为奥氏体不锈钢Z2CN19.10N.S.含碳量很低,随着堆焊基体元素进入堆焊层,造成堆焊层碳含量偏低,从而使硬度值偏低。另外,设计要求的最小堆焊层厚度为3 mm,理想厚度5 mm,在满足公差、装配要求的情况下,堆焊层厚度越大,表面硬度也会更大。基于这些考虑,加上制造厂对于手工TIG堆焊工艺的焊接经验以及氧乙炔焰堆焊硬度与手工TIG堆焊硬度相差不大,秦山二期扩建工程的堆焊工艺为:

(1)采取手工TIG堆焊,直流正接,同时控制焊接时的弧长和电极摆动,以尽可能降低稀释率。

(2)降低首层焊的焊接电流,首道焊选取直径较小的焊丝堆焊,以降低稀释率。

(3)减少道间温度的波动范围,堆焊过程中采取连续焊,层间温度波动范围尽可能小。

4 秦山核电二期扩建工程反应堆堆内构件钴基合金堆焊

4.1 焊接材料的选择

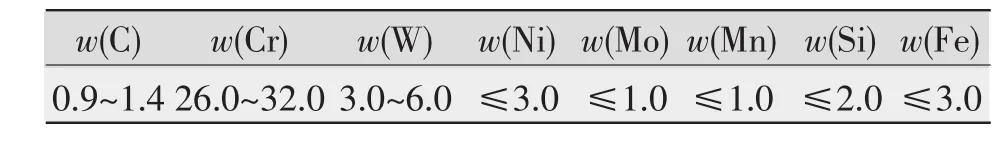

秦山核电二期工程反应堆堆内构件的钴基合金堆焊采用的焊接材料为ERCoCr-A(Grade 6)钴基合金光焊条,主要化学成分如表3所示。

表3 ERCoCr-A(Grade 6)的主要化学成分 %

同时应严格控制杂质元素S、P等的含量,力争含量控制为:w(S)≤0.015%,w(P)≤0.030%。

4.2 母材中有害元素的控制

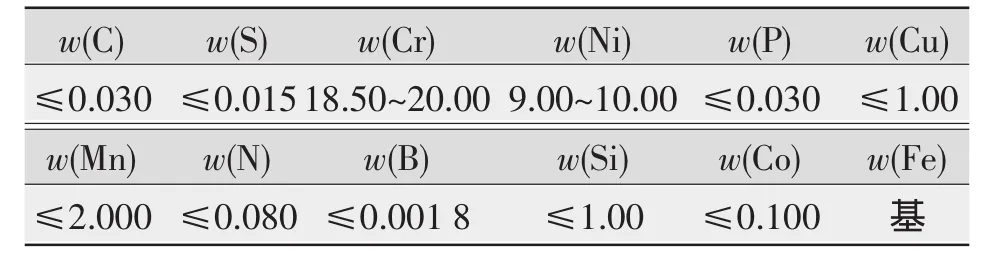

基体材料为奥氏体不锈钢Z2CN19.10NS(00Cr19 Ni10N),化学成分如表4所示。堆焊时,在堆焊层的稀释下,基体材料中的元素会溶解到堆焊层中,因此,应严格控制基体中的杂质元素S、P等含量。

表4 Z2CN19.10NS主要化学成分 %

4.3 焊接工艺参数

采用手工TIG进行堆焊。堆焊2~3层,保护气体为高纯氩气,堆焊第一层采取焊接工艺评定的下限电流,在秦山二期首道焊焊接电流的基础上下降约15%。

4.4 热处理制度

热处理制度包括预热、层间温度和后热。预热温度和层间温度控制在350℃~480℃,后热温度加热速度为380℃~480℃/h,为了降低冷却速度,堆焊后在云母隔热粉末中缓冷。对于挖槽尺寸小于等于φ 8mm的补焊,预热温度150℃~250℃,无需后热。堆焊过程中采取连续焊,层间温度波动范围保持到最小:390℃~440℃。

4.5 堆焊层的检验

对堆焊层分别进行金相检验和硬度测量。在与焊道垂直的方向上切取一块被加工到最小尺寸(加工前堆焊层厚度6~7 mm,设计要求的最小堆焊层厚度3 mm)的熔敷金属切片,以进行宏观金相检验。使用5倍放大镜进行熔敷金属和热影响区检查,结果显示无裂纹、未熔合和其他线性缺陷。对可疑的区域应进行微观金相检验,显示无亚共析组织、裂纹和过度渗碳现象出现。在与熔敷金属表层垂直的直线上进行堆焊区硬度变化曲线的测量,以评价堆焊层的稀释率和堆焊层的均质性。硬度测量结果偏差在设计要求之内,堆焊层较为均匀。在机加工到最小尺寸的耐磨堆焊层的表面上进行Rockwell C硬度测量,测量结果如表5所示,金相照片如图6所示。硬度值满足设计规范要求:HRC=39~47,且要求测量点之间的硬度差值为4.5HRC,在设计要求的5 HRC之内。金相检验结果无缺陷显示。堆焊结果满足设计要求。

5 结论

秦山核电二期扩建工程核反应堆堆内构件奥氏体不锈钢钴基合金堆焊具有典型的异种金属焊接的特点,由于材质的导热系数和线膨胀系数的不同,如果不严格控制杂质元素的含量,很容易出现堆焊缺陷。秦山核电二期扩建工程反应堆堆内构件制造过程中针对钴基合金堆焊的特点,在吸取秦山二期工程钴基合金堆焊经验的基础上,对焊接工艺参数和热处理制度做出了适当调整,堆焊结果满足设计规范要求。

[1]王德权,胡毅钧,李 杰.阀门用钴基合金及堆焊工艺[J].阀门,2004(2):12-17.

[2]刘政军,吴英杰.超硬质相在高温磨损中的行为及抗磨性[J].焊接学报,1999(2):120-125.

[3]苏志东,王德权.核级阀门堆焊钴基合金工艺的研究[J].阀门,2000(5):15-18.

[4]谢福彪.影响钴基合金堆焊层硬度的诸因素[J].阀门,1994 (3):17-20.

Improvement of welding process about Qinshan nuclear power II expansion project reactor Co-based alloy

WANG Qing-tian,XU Bin,HE Da-ming,LI Yan

(State Key Laboratory of Reactor System Design Technology,China Nuclear Power ResearchInstitute,Chengdu 610041,China)

With the property of wear resisting and high temperature resisting,cobalt-based alloy is a ideal building up welding material.The difficulty of building up of cobalt-based alloy in austenitic stainless steel is the appearance of hot crack,cold crack and increasing deposition efficiency.This paper discusses the reasons of hot crack and cold crack.Then from the metallurgy and process ways introduce the measures of increasing deposition efficiency,reducing the rate of dilution and prevention the appearance of hot/cold crack.Based on the building up of cobalt-based alloy in Qinshan II nuclear power project reactor,modifying the welding process,metallographical and hardness measurement show the building-up satisfy the design requirement of Qinshan II nuclear power project extension reactor.

nuclear reactor;reactor internals;cobalt-based alloy;building up

TG455

A

1001-2303(2010)02-0042-05

2009-09-18;

2010-01-13

王庆田(1982—),男,四川成都人,工程师,硕士,主要从事核反应堆堆内构件的设计研究工作。

表5 堆焊层硬度值 HRC

图6 显微金相检验(250×)