风力发电塔杆自动化焊接技术及设备

王军

(北京中电华强焊接工程技术有限公司,北京 100076)

风力发电塔杆自动化焊接技术及设备

王军

(北京中电华强焊接工程技术有限公司,北京 100076)

由于风力发电塔杆具有长度长、承重大、变截面等特点,对其制造过程中的焊接质量要求较高,尤其是海上风力发电。一根塔杆是由多条纵、环焊缝拼焊而成,每条焊缝又要焊接多层多道,焊接工作量很大。因此,开发自动化程度高和生产效率高的塔杆纵、环缝、筒体组对一整套自动化焊接生产线,势必能显著提高焊接质量和生产效率,推动风电制造业的发展,具有巨大的经济和社会效益。

风力发电;焊接装备;自动化技术

0 前言

风力发电是世界上增长最快的可再生能源之一,能有效解决常规能源尤其是石化、煤炭等带来的资源消耗、环境污染及温室效应等问题,全球每年的风能大约相当于每年耗煤量的1 000倍以上。目前,风力发电在发达国家已经形成相当的规模,在德国、西班牙、丹麦、美国和印度等国家和地区都得到了大规模的应用,2003~2006年,世界风能市场以每年40%的速度增长。

2006年以来,石油同煤炭价格持续上涨进一步加剧了风力发电的增长势头。国家在《可再生能源发展“十一五”规划》中将风电发展目标翻了一番,但事实上,仅2007年全国风电并网发电装机容量就已达403万kW,同比增长94.4%,这一年的发展规模相当于2007年以前所有年份的总和,全国风力发电总装机容量在2008年就远远超过了“十一五”末期500万kW的规划目标。风力发电的迅猛发展又进一步推动了发电机组和塔杆等主要配件的发展,因此,未来几年我国对风力发电塔杆的需求将呈井喷式发展。

1 国内塔杆焊接设备现状

目前国内对塔杆的焊接的装备仍以通用的辅机具为主,难以实现多条焊缝同时高效、优质的焊接,国外相关产品极其昂贵,未能进入中国市场。

塔杆焊接的工作量极大,一条塔杆有多条焊缝,加工工序很长。对于环缝焊接,现有的焊接方式采用操作机配滚轮架方式,一根塔杆放于滚轮架上,多条焊缝通过操作机进行焊接,每焊完一条焊缝操作机挪一次位置。由于塔杆变截面等因素,这种焊接装备一次仅能实现一条环缝的焊接,要想提高效率,只能采用更多的设备,或更大规模地扩大厂房面积。一节焊接工件和现有环缝焊接装备如图1所示。

图1 一节焊接工件和现有环缝焊接装备

现有焊接设备的自动化程度不高,工人的劳动强度大,直接影响焊接质量和生产效率。在国外,焊缝自动跟踪系统,焊剂自动输送系统已普遍使用,而国内基本使用人工的办法。

2 改善国内塔杆焊接现状的途径

针对目前国内的生产现状,提高生产效率,提高设备的自动化水平,降低工人的劳动强度,提高厂房单位面积的产值,是研究风力发电塔杆焊接设备的目标,综合伺服送丝技术、焊缝跟踪技术、数字化焊机网络通信技术、过程故障智能判定技术、模糊控制技术和焊接工艺,设计工作范围大、控制精度高的大型自动焊设备。

3 中电华强塔筒焊接设备简介

在吸取国外同类产品优点的基础上,结合我国发展现状,充分发挥中电华强在自动焊专机方面的人才优势、技术优势和经验积累,在国内首次开发出风力发电塔杆大型自动化焊接专机,实现变截面塔杆5条环缝同时焊接,可显著提高工作效率,缩短生产周期,设备如图2所示。改变了多台焊机同时焊接时需要到不同的控制箱处调节焊接参数或是给定不准的实用现状。主机控制系统通过总线方式实时控制多台焊机,所有焊接参数的调节和显示集中到操作台和触摸屏,可控制多台焊枪在多条焊缝同时焊接,各焊缝采用焊缝跟踪技术,自动调节焊枪位置,操作员通过视频在线监控多条焊缝,可显著节省人力。

图2 多头埋弧环缝焊接装备

3.1 焊接系统设计和技术路线

外环缝采用大跨度龙门结构,多焊接小车实现多焊缝同时焊接,内环缝由位于长梁操作架的多个焊接小车实现多焊缝同时焊接,内纵缝主体由操作机及相应配套小车组成,外纵缝主体由立柱与升降平台组成;焊接参数由多交流伺服电机和焊接参数反馈系统等实现多闭环控制,信号传输充分考虑抗干扰能力;焊缝跟踪引入PI调节和智能模糊控制。

3.2 机械结构设计

(1)外环缝自动焊机。

由大跨度可移动龙门操作架、焊接小车、滚轮架、专用埋弧焊机、焊剂输送回收系统、电视监控系统、焊缝自动跟踪器等部分组成。大跨度龙门架前后各有两组立柱,由型钢及钢板拼焊而成,每组立柱底部有一组滚轮,前面两组为驱动轮,由一台交流变频器控制其同步及调速。焊接小车可在横梁上行走,到达焊接位置,其上装有驱动电机、焊枪垂直升降柱及径向调整滑架、焊缝跟踪滑架及跟踪头、埋弧焊机头、焊丝盘及单元操作控制箱。

(2)内纵缝自动焊机。

由立柱、横梁、滑板机构、行走小车、机头电动微调滑架及等组成。立柱是内纵缝操作机的主要支撑部件。立柱固装在地车上,并可水平转动。立柱上还加工有导轨,通过滑板机构带动横梁上下移动。横梁安装在滑板机构上。焊接机头安装在小车上,由电机驱动沿着横梁上的导轨和齿条行走,完成焊接。小车行走速度变频无级可调。行走小车上还安装有焊剂输送回收系统及电动十字滑架,可随时调整焊枪,达到最佳的焊接位置。

(3)外纵缝自动焊机。

由立柱、可升降平台,焊接小车等组成。立柱上带有提升装置,可提升平台,以便适应不同的筒体直径。焊接小车装有电动滑架和机头,安装在平台上的横梁上,在横梁上无级调速运行,变频调速。平台上方为操作台,带安全护栏,方便操作人员的操作。

(4)滚轮架。

由一台主动滚轮架和一台从动滚轮架构成,主动滚轮架主要由底座、滚轮、电机减速机构、控制系统等组成,采用钢板及型钢焊接而成的框架结构,保证了良好的刚性和工作状态中设备的稳定性。从动滚轮架主要由底座、滚轮座、从动轮装置等组成。其底座、滚轮、滚轮座的结构和用途同主动滚轮架,从动轮装置主要由轴承和滚轮组成,为被动回转机构。

从动滚轮架的从动轮可液压升降,保证内外焊缝在焊接时处于水平位置。

3.3 控制系统

控制系统用三菱Q系列PLC、DA转换模块、485通讯模块、触摸屏等作为主要控制部件。由于逆变焊机为大功率开关器件,易出现高频干扰,因此部分电路中要加入TTL光电隔离电路和RC滤波电路。

(1)焊接参数控制。

为保证送丝质量,送丝控制由常用的焊机控制改成PLC在线控制,送丝装置采用伺服电机,利用电机上的旋转编码器信号作为位置和速度反馈。PLC直接控制送丝速度,并给定焊接电压,根据焊机返回的实际焊接参数判断调整焊接电压、电流、送丝速度的匹配关系,以及过载、粘丝、缺丝等的智能判定。由于杆体变截面,各焊缝角速度一致但线速度不同,PLC还需根据各环缝的杆体直径调整各焊缝的送丝量,确保各焊缝成型一致,并保证熔深、熔宽等符合工艺要求,每条焊缝的焊接参数控制方式如图3所示。

图3 焊接参数控制框图

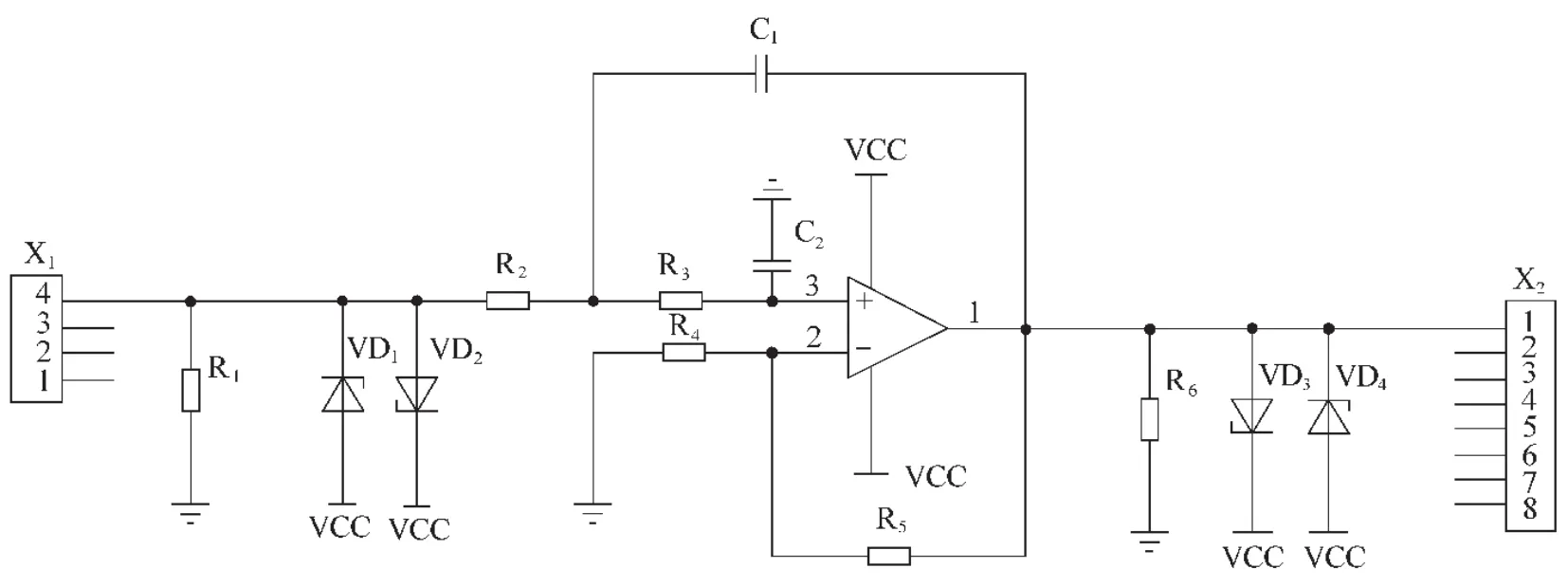

由于该专机为大型焊接专机,控制系统离焊接电源和焊接机头距离较大,焊接参数采样必须考虑抗干扰能力,采样频率必须遵守采样定理,即采样频率ωs必须大于信号x(t)中最高频率ωm的两倍,即ωs≥2ωm。图4为拟采用的信号调理及限幅电路原理图,此电路主要将传感器的输出电流调整为AD模块要求的电压信号,并加入限幅电路以防止电压过高,损坏AD模块。

(2)焊缝跟踪系统。

焊缝跟踪部分拟采用机械探针式传感器,高精度直流电机控制十字滑板实现焊接过程,硬件部分采用韩国Dongjoo公司的成熟产品,控制主体采用单片机、晶闸管、固态继电器、DA模块等电子器件实现。为保证焊缝跟踪精度,传感器需要对偏移量反应灵敏,由于惯性和电动机反应滞后等原因,实际跟踪过程中易出现振荡现象,为此需要加入PI调节器或模糊控制等智能控制算法,控制结构如图5所示,被控对象为水平和升降滑板,检测参数为焊缝位移传感器。

3.4 主要技术指标

(1)工件参数。

可焊工件直径2 500~5 000 mm,工件最大厚度8~45 mm,每节最大长度3 000 mm。

(2)焊接参数。

焊接方法为埋弧焊,最大电流1 000 A,焊丝直径3 mm、4 mm、5 mm。

(3)焊缝自动跟踪器参数。

载重50 kg,检测范围x、y各200 mm,检测速度为170 mm/min,精度为±0.25 mm,允许承载力矩1 400 kg/cm,驱动电机为高精度直流电机。

(4)滚轮架技术参数。

承载80 t,滚轮线速度120~1 200 mm/min,滚轮直径580 mm,滚轮宽度320 mm。

图4 信号调理及限幅电路原理

图5 焊缝跟踪控制方式

4 与国外同类产品或技术竞争力分析

由于国外目前用于塔杆焊接的自动化焊接专机及生产线的价格十分昂贵,一般需要几百万美金,成为制约其在中国发展的主要因素。国外专业公司的产品主要面向欧洲客户,对工件的坡口加工精度和装配精度远高于国内产品,因此国外自动焊接设备进入中国市场后,并不一定能达到理想的焊接效果。目前自行研发的风塔焊接生产线是针对我国的现场状况设计的,采用了焊缝跟踪技术、焊接参数控制及检测技术,已成功地应用于生产,具有较强的综合竞争力。

5 结论

(1)加大国产埋弧焊电源开发力度,提高国产埋弧焊电源的可靠性和焊接质量。目前有些出口塔杆,甲方要求必须用进口焊机进行焊接,这说明国内的焊接电源与进口的比还有很大差距。

(2)塔杆生产企业要加大设备投入力度,尤其是焊前数控下料、坡口加工,目前绝大多数生产厂坡口加工采用火焰切割小车,由于筒体长边带有弧线,火焰切割小车采用机械跟踪的办法,切割的坡口角度不均,钝边薄厚不一,为后序焊接带来很大的麻烦,采用冷加工的办法可很好的解决破口不均的问题,为自动化焊接打下基础,提高焊接质量和效率。

(3)采用新的焊接工艺,减少碳弧气刨工序,改善工人的劳动环境和强度。采用熔化极气保焊打底,埋弧焊填充、盖面工艺,可减少碳弧气刨工序,大大提高生产效率。

Welding technology and equipment of wind turbine tower

WANG Jun

(Wise Welding Technology&Engineering Co.,Ltd.,Beijing 100076,China)

Because of wind power turbine has long length,heavy duty,variable cross-section of its characteristics,such as in the process of manufacturing welding quality request higher,especially the sea wind turbines.Therefore,the development and the production efficiency,high automation degree of longitudinal,transmission tower pole,cylinder of a group,automatic welding line can significantly improve the welding quality and production efficiency,promote the development of the manufacturing industry,has the wind the huge economic and social benefits.

wind turbine;welding equipment;automation technology

TG47

B

1001-2303(2010)08-0010-04

2010-07-20

王 军(1962—),男,辽宁黑山人,学士,工程师,主要从事焊接设备的设计工作。