邯钢三炼钢1#板坯连铸机的设计及生产实践

迟凤志,王国啸,王立春,曾扩军

(1.中国重型机械研究院有限公司,陕西 西安 710032;2.邯郸钢铁股份有限公司,河北 邯郸 056003)

1 前言

为优化产品结构,提高市场竞争力,邯钢建成了一台1900 mm×250 mm板坯连铸机。该连铸机由中国重型机械研究院有限公司负责设计及主要设备的成套供货,连铸机采用了一系列国内外领先、成熟可靠的技术,具有较高的装备水平。该工程的工艺设备、三电控制及二级模型、液压成套、土建全部由中国重型机械研究院有限公司自主开发、设计。经过较长时间的生产实践,该连铸机取得了较好的生产效果,所生产的铸坯质量优良,满足了高强船板等钢材出口的要求,为企业带来了较好的经济效益。

2 总体设计

2.1 炼钢条件

转炉

公称容量 120 t

平均冶炼周期 35 min

转炉数量 4座

精炼设备 LF+RH

2.2 连铸机产品大纲

(1)生产钢种。碳素结构钢、船板钢、锅炉钢、压力容器钢、管线钢、厚度方向性能钢板、低合金高强度钢、模具钢、调质钢。

(2)铸坯产量及规格

铸坯产量 130万t/a

铸坯规格

厚度 180、220、250 mm

宽度 1 400~1 900 mm

定尺长度 1 900~3 200 mm

2.3 工艺流程

本连铸机为中板轧机及厚板轧机供坯,所浇注钢水由120 t转炉冶炼,并经LF、RH精炼设备处理,是快节奏、长期大负荷运行的宽厚板坯连铸机。

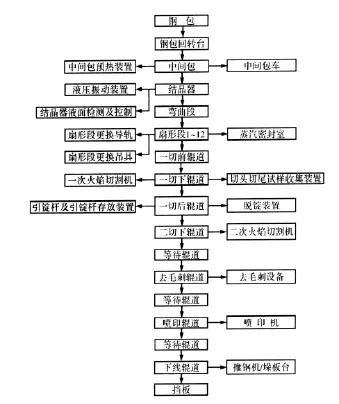

铸机的工艺流程如图1所示。连铸机生产的铸坯经过一次火焰切割机切割成倍尺长度后,经过一次切割后辊道、二次火焰切割机及等待辊道后,由等待辊道侧面的喷印机进行喷号操作。喷印工作完成后,铸坯在去毛刺辊道上通过去毛刺机除去毛刺。铸坯去除毛刺后即可借助推钢机、垛板台下线,下线铸坯可直接存放或向轧钢厂供坯。

为满足铸坯热装热送的要求,总体设计预留了热送辊道的平面位置。

图1 连铸机工作流程图

2.4 连铸机主要性能参数

机型 单流直弧型宽厚板坯连铸机

垂直区高度 2 540 mm

铸机主半径 9 500 mm

弯曲 连续弯曲

矫直 连续矫直

铸坯规格

厚度180、220、250 mm

宽度1 400~1 900 mm

定尺长度1 900~3 200 mm

正常工作拉速 0.85~1.7 m/min

最大工作拉速 1.8 m/min

机械速度 0~2.0 m/min

机长 27 719.28 mm

铸机高度 12 925.70 mm

引锭装入方式 下装式

辊缝测量 辊缝仪

平均准备时间 ~52 min

连铸机作业率 75% ~85%

连铸金属收得率 97%

铸机年产量 130万t

中间包预热时间 90 min

平均连浇炉数 8~16炉

液压系统压力 P0=18~20 MPa PⅠ=12~18 MPa PⅡ=3~18 MPa

3 主要设备

(1)钢包回转台。单侧承载能力200 t,蝶型,带钢包称重及加盖功能,两侧独立升降,液压式事故回转。

(2)中间包。工作液面深度1 100 mm,容量35 t,溢流液面深度1 200 mm,最大容量38 t,内设挡渣墙和挡渣堰。采用塞棒和事故闸板控流,塞棒机构与结晶器液面检测装置配合可实现自动控流,实现稳态浇注。

(3)中间包车。高低轨式,带有液压式中间包升降和横向对中装置,具有中间包内钢水连续称重功能,中间包车平台上安装有长水口装卸机械手。

(4)结晶器。平行板式结晶器,铜板采用CrZrCu材质,表面镀1.5 mm厚Ni-Fe,铜板高900 mm,厚45 mm,带有钢制背板,在铜板维护、返修过程中,背板和铜板由螺栓把合为一体以提高刚性,减少铜板变形。采用涡流式检测装置及中间包塞棒控制机构实现结晶器液面自动控制。结晶器带有宽面足辊1对,窄面足辊3对。

(5)液压振动装置。基于中国重型机械研究院有限公司自主开发的双缸液压振动技术设计的新型液压振动装置,采用双层板弹簧导向,可实现正弦和非正弦振动,可动态调整振幅、频率、波形偏斜率。

(6)铸坯导向段。铸坯导向段由弯曲段、弧形扇形段1~6段、矫直扇形段7~8段和水平扇形段9~12段组成。

扇形段内、外弧框架由安装在内弧框架上的4个夹紧液压缸夹紧。在液压缸和外弧框架之间分别有4根等长连杆联接。所有扇形段的夹紧液压缸均安装有位移传感器,保证了二冷区实施全程动态轻压下操作。

(7)铸坯切割。为保证1 900~3 200 mm的最终定尺,分别配置了一、二次火焰切割机,坯长采用远红外电视摄像定尺系统测量。

(8)去毛刺机。采用锤刀式去毛刺机,设备结构简单、运行可靠。

4 连铸机主要技术特点

针对该铸机生产的主要钢种、铸坯规格及生产能力,为了保证铸坯的表面质量和内部质量,提高铸机作业率,提高金属收得率,设计上采用了以下几项关键技术。

(1)钢流全程无氧化浇注。总体设计采用保护浇注,防止浇注过程二次氧化。钢包和中间包之间采用长水口保护浇注、中间包和结晶器之间采用浸入式水口保护浇注,在钢包下水口与长水口之间通氩气密封,在中间包和浸入式水口之间通氩气密封,中间包内采用覆盖剂,结晶器采用保护渣浇注。

(2)钢水下渣检测技术。设置下渣检测装置,防止钢包渣进入到中间包内污染钢水,提高了钢水的纯净度和钢水收得率,避免水口堵塞,提高中间包连浇炉数。

(3)大容量、结构优化的中间包。采用了大容量中间包,工作液面深度1 100 mm,容量35 t。钢水在中间包内停留时间9 min,保证钢水中的夹杂物能充分上浮。

(4)优化结晶器浸入式水口参数。对结晶器浸入式水口参数进行优化设计,包括水口结构、插入深度、过钢量、水口角度等,解决由于拉速高、宽度变化等因素所造成的钢水冲击、窄边坯壳冲刷、卷渣,减少铸坯表面的夹杂物含量,适应高级别钢种的要求。

(5)优化的辊列设计。适宜的直线段长度2 540 mm,使钢水中夹渣物能充分上浮。

直弧型、连续弯曲、连续矫直、细辊密布技术使铸坯的综合变形率得到了严格的控制。250 mm厚板坯在最高拉速下综合变形率小于0.33%,为获得高质量铸坯提供了相应的保证。

(6)成熟的结晶器液面控制技术。采用蜗流式传感器检测结晶器液面位置,并与中间包塞棒机构构成闭环,液面波动控制在±2 mm以内。

(7)成熟的液压振动技术。采用中国重型机械研究院有限公司自主开发、具有自主知识产权的结晶器液压振动技术,可实现振动频率及振幅的优化组合、适宜的振动波型及波型偏斜率,能充分满足生产钢种的浇注要求。

(8)动态二冷控制技术。针对邯钢生产钢种中包晶碳钢及含铌、钒等微合金成份的钢种,开发相应的动态二冷控制模型。由于这些钢种极易产生表面裂纹,严格控制冷却强度及矫直区铸坯表面温度显得尤其重要。

(9)远程调整辊缝及动态轻压下技术。针对传统连铸坯较易出现的内部缺陷中心偏析及中心疏松,采用了可远程调整辊缝的扇形段。用传感器检测到的辊缝值反馈到夹紧液压缸的位置控制系统中形成闭环,对辊缝进行动态控制,用相应的动态轻压下控制模型对相应的扇形段实施动态轻压下。

(10)板坯切割优化。板坯切割优化的目标是最大限度地减少铸坯损耗,提高铸机的金属收得率,提高切割机的生产率,在浇铸末期或更换中间包过程中给操作者提供最佳预切割长度信息。

板坯切割优化系统包括最佳切割模型、红外线检测系统、控制系统、参数输入系统。

5 生产实践

1#板坯连铸机于2007年底建成后一次热试成功,随后投入生产,各项性能指标达到设计要求。两年多来已经成功生产了 Z向钢(Z15、Z25、Z35)、管线钢(X70、X80)、探伤板、高强船板(A36/32、D36)、低合金高强度板(Q450C、Q345E)等一批高质量、高附加值产品。针对包晶碳钢及含铌、钒等微合金成份钢种开发的冷却模型安全可靠,成功地解决了含铌高强船板边部横裂及轧后表面结疤问题。

铸机投产以来,铸坯表面质量良好。投产初期,铸坯内部质量曾出现过微量中心偏析,经过加强钢水过热度控制、稳定拉速、改善二冷水质、加强钢水纯净度控制、提高扇形段运行精度等措施后,铸坯中心偏析C类以上合格率达到90%以上。

6 结论

生产实践表明,邯钢三炼钢1#板坯连铸机采用的相关技术是先进可靠的,各项性能指标均达到了设计要求,无论在铸坯质量还是设备可靠性方面,都取得了较满意的效果。尤其是针对包晶碳钢及含铌、钒等微合金成份钢种开发的冷却模型安全可靠,成功地解决了含铌高强船板边部横裂及轧后表面结疤问题。

[1] 刘明延,李平,栾兴家等.板坯连铸机设计与计算[M].北京:机械工业出版社,1990.

[2] 蔡开科.连续铸钢[M].北京:科学出版社,1990.

[3] 杨拉道,谢东钢.常规板坯连铸技术[M].北京:冶金工业出版社,2002.

[4] 李宪奎,张德明.连铸结晶器振动技术[M].北京:冶金工业出版社,2002.