注塑工艺参数对微发泡PP/SiO2纳米复合材料发泡行为及力学性能的影响

龚 维,高家诚,何 力,于 杰,郑 环,何 颖

(1.重庆大学材料科学与工程学院,重庆400030;2.贵州师范大学材料与建筑学院,贵州贵阳550014;3.国家复合改性聚合物材料工程技术研究中心,贵州贵阳550014)

注塑工艺参数对微发泡PP/SiO2纳米复合材料发泡行为及力学性能的影响

龚 维1,2,3,高家诚1,何 力3*,于 杰3,郑 环2,何 颖2

(1.重庆大学材料科学与工程学院,重庆400030;2.贵州师范大学材料与建筑学院,贵州贵阳550014;3.国家复合改性聚合物材料工程技术研究中心,贵州贵阳550014)

用正交实验研究了喷嘴温度、注射压力、注射速度和冷却时间等工艺参数对化学发泡法制备的微发泡聚丙烯(PP)/SiO2纳米复合材料的泡孔平均直径和泡孔密度的影响,用Image-p ro图像处理软件对复合材料的泡孔尺寸进行了统计,并对其力学性能进行了分析。结果表明,在PP中添加纳米SiO2后,喷嘴温度对微发泡PP/SiO2纳米复合材料的发泡行为影响最大,其次为注射速度;实验范围内较理想的工艺参数为:喷嘴温度175℃、注射压力67.5 M Pa、注射速度95%、冷却时间35 s;在此工艺条件下获得了泡孔平均直径为15.71μm、泡孔密度为9.8×106个/cm3的微发泡PP/SiO2纳米复合材料,冲击强度达5.45 kJ/m2。

聚丙烯;二氧化硅;纳米复合材料;微发泡;注射成型;工艺参数

0 前言

微孔发泡聚合物材料的研发和应用日益受到人们的重视。但是基体材料微发泡后,某些性能明显降低,限制了其在工业上的应用[1]。因此,添加填料的复合微发泡材料在各方面的研究越来越被重视。

微孔发泡聚合物复合材料的制备目标一般是获得泡孔平均直径小、尺寸分布均匀、泡孔密度大的材料。与模压成型和挤出成型[2]方法相比,微孔发泡注射成型制备的产品品质不稳定,主要是由于影响注射成型发泡的因素复杂,注塑工艺(如喷嘴温度、注射速度、注射压力、注射量等)的变化都将明显地改变注塑制品中的泡孔平均直径、孔径尺寸分布和泡孔密度。对外加气源物理发泡注射成型制备发泡聚合物材料的研究表明,调节成型工艺参数能有效控制泡孔的成核和长大,Baldw in等[3-5]对PP注射成型工艺进行了较系统的研究,在喷嘴温度确定的条件下,讨论了注射速度、注射压力、保压压力对泡孔尺寸、泡孔密度的影响,结果表明,3个工艺参数中以1个为变量,另2个为常量的条件下,保压压力对泡孔尺寸、泡孔密度的影响最大,且存在一个最佳值。与物理发泡注射成型工艺相比,化学发泡注射成型工艺所需设备简单,适用范围广,但化学发泡注射成型工艺的影响因素和规律更为复杂,系统研究的有关报道也较少[6]。

本文以PP/SiO2纳米复合材料为研究对象,通过正交实验研究了注射成型工艺参数对化学发泡PP/SiO2纳米复合材料的泡孔尺寸和泡孔密度的影响规律和机理,并分析了主要注射成型工艺参数对复合材料力学性能的影响。

1 实验部分

1.1 主要原料

PP,T30S,工业级,北京燕山石化股份有限公司;

复配硅烷偶联剂,KH-550/KH-570为7/3,自制;纳米SiO2,粒径为50 nm,杭州万景新材料有限公司;马来酸酐接枝PP(PP-g-M A H),CM G9701,宁波能之光新材料科技有限公司;

发泡母粒、助剂母粒,自制[7]。

1.2 主要设备及仪器

同向双螺杆混炼挤出造粒机,SE40A,南京瑞亚高聚物有限公司;

塑料注射成型机,CJ80m3v,广州震德机械有限公司;

液晶式摆锤冲击试验机,ZBC-4B,深圳市新三思计量技术有限公司;

微机控制电子万能试验机,WDW-10C,上海华龙仪器有限公司;

扫描电子显微镜(SEM),KYKY-1800B,北京中科仪器有限公司。

1.3 样品制备

1.3.1 微发泡复合材料的制备

将改性后的纳米SiO2(10~20份)、PP(75份)和相容剂PP-g-MAH(5份)混合均匀,通过同向双螺杆挤出机进行混炼挤出,制备纳米SiO2增强PP母粒,其工艺参数如表1所示。

将PP/SiO2纳米增强母粒(80份)、发泡母粒(15份)、发泡助剂母粒(5份)加入注塑机中,通过不同工艺用二次开模成型方法[7]制成标准试样。

表1 PP增强母粒的挤出工艺Tab.1 Process parameters of enhanced PPmasterbatch reactively extruded in a tw in-screw extruder

1.3.2 正交实验设计

聚合物材料发泡品质的结构表征主要有泡孔平均尺寸和泡孔密度,影响微孔发泡聚合物注射成型品质的主要工艺因素是喷嘴温度、注射压力、注射速度和冷却时间[8],因此用正交实验方法研究化学法二次开模注射成型制备微发泡PP/SiO2纳米复合材料的最佳工艺参数时,选取喷嘴温度、注射压力、注射速度、冷却时间为变化因素。喷嘴温度变化的位级主要根据PP的熔融温度来确定;对于二次开模注射成型制备发泡聚合物,采取高注射速度、低注射压力、短的冷却时间可获得较好的发泡效果。正交实验设计如表2所示。

1.4 性能测试与结构表征

泡孔尺寸及泡孔密度的表征:将样品在液氮温度下深冷3 h后拿出迅速冲断,断口表面喷金后在SEM下观察并拍照。用Image-p ro图像处理软件对泡孔结构进行统计计算,统计的泡孔个数大于100个;泡孔密

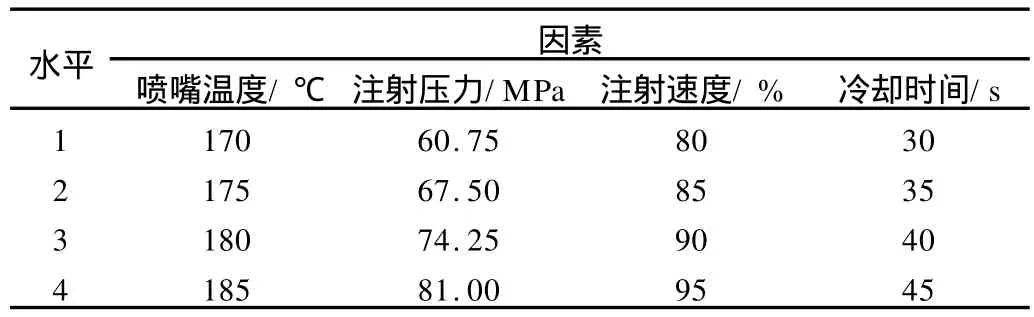

表2 正交实验的因素和水平Tab.2 Facto rs and levels for the orthogonal experiment

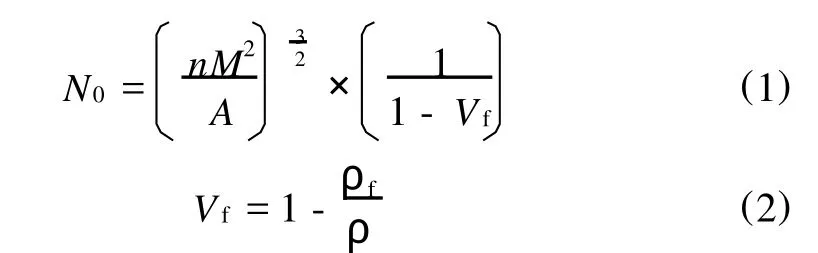

度(N0)是每立方厘米中泡孔的个数,按照式(1)、(2)进行计算[9]:

式中 N0——泡孔密度,个/cm3

n——统计面积中的泡孔个数

M——SEM照片放大倍数

A——电镜照片中所选择的统计面积,cm2

Vf——发泡材料中气体所占的比例

ρf——发泡样品的密度,g/cm3

ρ——未发泡样品的密度,g/cm3

采用万能电子试验机,室温下按照GB/T 1040—1992测试微发泡PP复合材料的拉伸强度;

采用悬臂梁冲击试验机,室温下按照GB/T 1843—1996测试微发泡PP复合材料的冲击强度。

2 结果与讨论

2.1 工艺参数对复合材料泡孔平均直径的影响

注射成型工艺参数对微发泡PP/SiO2纳米复合材料发泡品质的影响如表3所示。对于发泡聚合物材料,一般来讲,泡孔的平均直径越小、分布越窄越好,而泡孔密度则是越大越好。

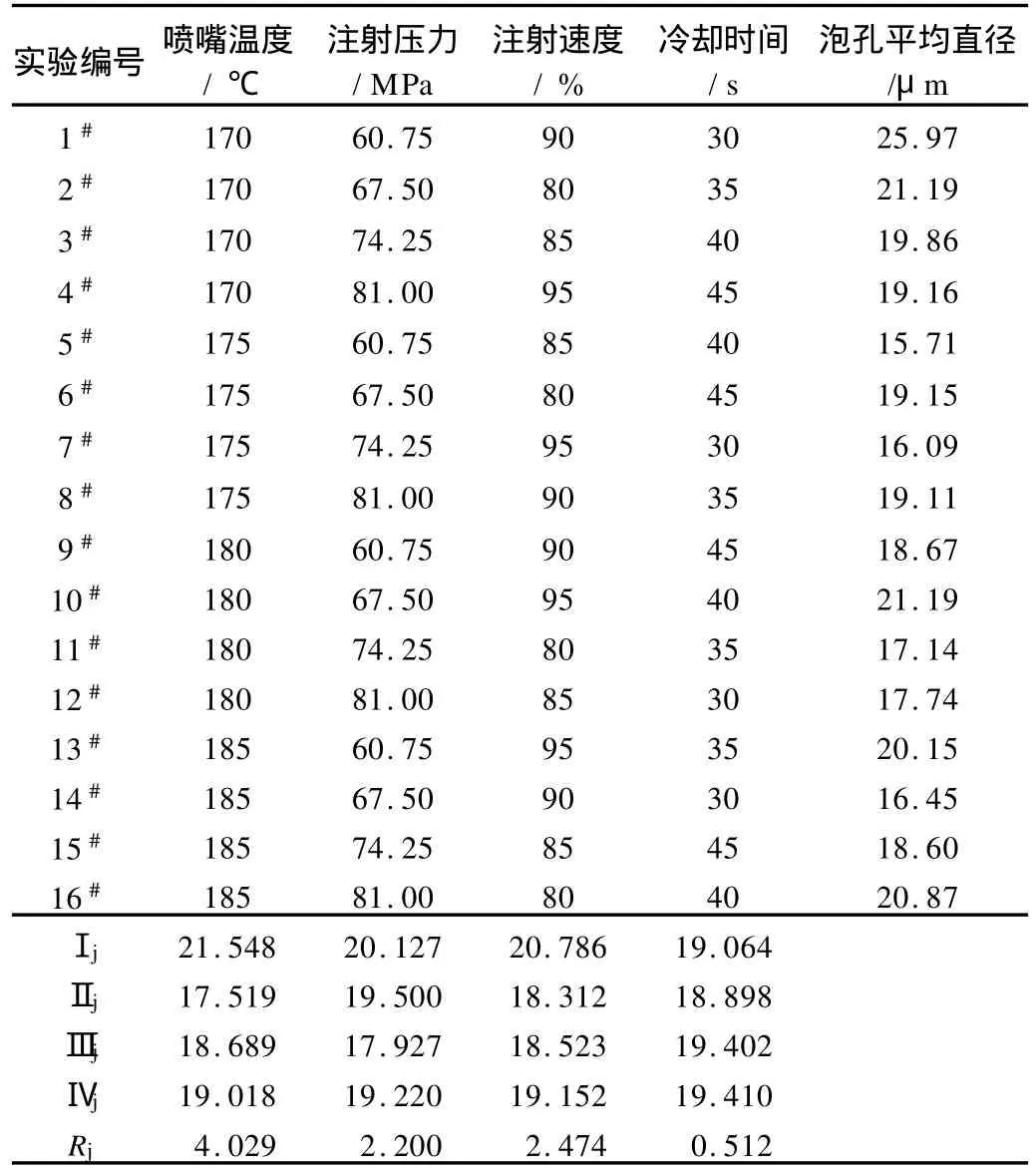

表3 注射成型工艺参数对泡孔平均直径的影响的正交分析Tab.3 Orthogonal analysisof the effect of injection p rocessing parameters on cell diameter

从表3可知,工艺参数的变化对微发泡PP/SiO2纳米复合材料泡孔平均直径的影响的顺序为:喷嘴温度>注射速度>注射压力>冷却时间。随着喷嘴温度的不断升高,泡孔的平均直径先减小再逐渐增大,在175℃的喷嘴温度下,泡孔平均直径最小;泡孔的平均直径随注射压力的增加先减小再逐渐增大,在注射压力为67.5 M Pa时获得极小值;随着注射速度的增加,泡孔平均直径先减小再逐渐增大,在注射速度为95%时获得极小值;随着冷却时间的增加,泡孔直径总体是先减小再逐渐增大,当冷却时间为35 s时获得极小值。分析表明,获得泡孔平均尺寸较小的工艺参数应为适合的喷嘴温度、较低的注射压力、冷却时间和较高的注射速度,实验范围内的最佳工艺参数为:喷嘴温度175℃、注射压力67.5 M Pa、注射速度95%、冷却时间为35 s。

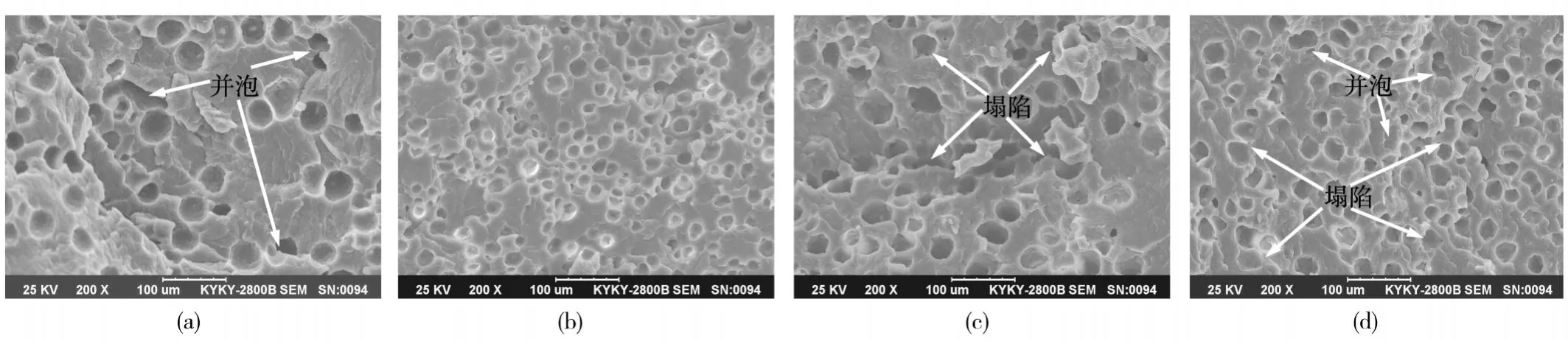

为了进一步说明实验范围内工艺参数的影响,选取了影响较为明显的喷嘴温度、注射速度条件下的SEM照片进行分析。如图1(a)所示,微发泡PP/SiO2纳米复合材料的泡孔平均直径约为19.2μm,并泡和泡孔的塌陷严重,泡孔平均直径较大,泡孔密度较小;喷嘴温度继续升高到175℃时,无泡孔塌陷现象,泡孔平均直径最小约为15.71μm,如图1(b)所示;温度为180℃时,并泡和泡孔塌陷现象明显,泡孔平均直径最小约为18.69μm,其原因是较高的温度将会导致PP/SiO2复合材料的熔体黏度降低,泡孔内的气体压力增大,易使气体从表面溢出并促使相邻的泡孔并泡长大,从而导致泡孔平均直径增大和泡孔密度的减小,如图1(c)所示;当温度达到185℃时,从泡孔结构看,有较为明显的泡孔塌陷现象,泡孔平均直径最大约为21.5μm,而且泡孔形状不规则,其原因是当温度达到185℃时,复合材料的熔体强度大大降低,泡孔长大时由于泡孔内的气体压力增大导致无方向性长大。因此,喷嘴温度对微发泡PP/SiO2纳米复合材料发泡品质的影响存在最佳的温度范围,该温度范围与PP/SiO2纳米复合材料的熔体强度和泡孔内的气体压力有关。综上所述,在不考虑其他因素情况下,喷嘴温度为175℃时,微发泡PP/SiO2纳米复合材料的泡孔结构较好。

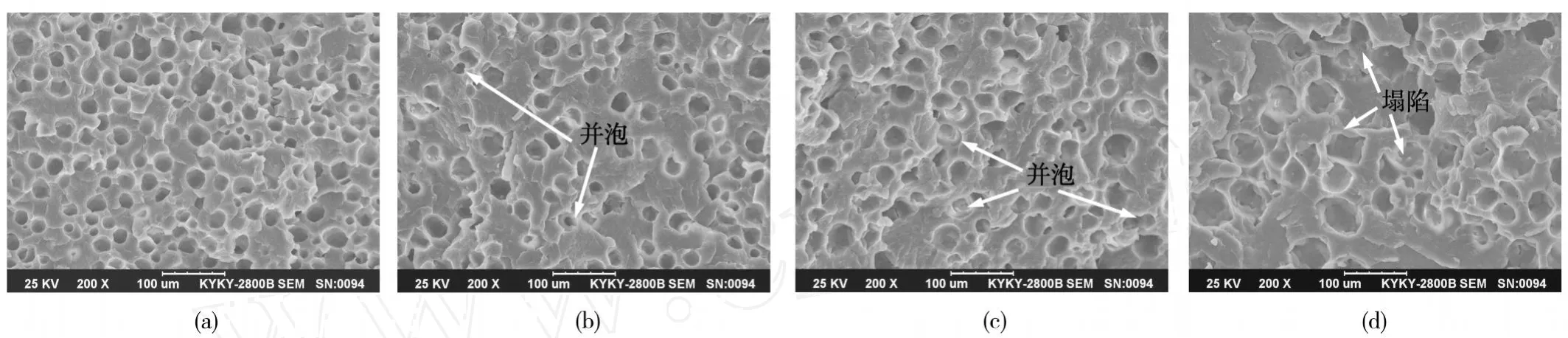

如图2(a)所示,注射速度为95%时,微发泡PP/SiO2纳米复合材料的泡孔平均直径为17.93μm,无并泡和泡孔塌陷现象,其机理是在相同的熔体注射量的条件下,注射速度的增加必然是提高注射压力的结果,因此,泡孔增长的空间减小,而气体在聚合物中的浓度等条件并没有变化,因此认为泡孔长大的驱动力没有改变,综合这些条件,泡孔平均半径应该是减小的。此外,在其他工艺条件不变的情况下,在实际加工中如果提高注射速度注射更多的熔体,则推动聚合物/气体熔体前进,有产生更多均匀泡核的趋势,泡孔平均尺寸也会变小。随着注射速度的减小,从95%减小到80%时,有并泡和泡孔塌陷现象,泡孔平均直径逐渐增大,注射速度为80%时泡孔平均直径为19.12μm,如图2(b)、(c)、(d)所示;其原因是注射速度较小时,在相同注射时间下熔体注射量减小,泡孔增长的空间增大,而气体在聚合物中的浓度等条件并没有变化,因而泡孔平均直径增加。因此,在不考虑其他因素的情况下,注射速度为95%时,微发泡PP/SiO2纳米复合材料的泡孔结构较好,发泡品质较理想。

图1 不同温度时微发泡PP/SiO2纳米复合材料的SEM照片Fig.1 SEM photographs for the PP/SiO2 microcellular nanocomposites at different nozzle temperatures

图2 不同注射速度时微发泡PP/SiO2纳米复合材料的SEM照片Fig.2 SEM photographs for the PP/SiO2 microcellular nanocomposites at different injection velocity

2.2 工艺参数对复合材料泡孔密度的影响

注射成型工艺参数对微发泡PP/SiO2纳米复合材料发泡品质的影响如表4所示。由表4泡孔密度的极差分析结果可知,注射成型工艺参数对微发泡PP/SiO2纳米复合材料泡孔密度的影响的顺序为:喷嘴温度>注射速度>冷却时间>注射压力。随着喷嘴温度的不断升高,泡孔密度先增大再逐渐减小,当喷嘴温度为175℃时,泡孔密度最大;随着注射速度的减小,泡孔密度总体呈减小趋势,当注射速度为95%时取得极大值;随着冷却时间的增加,泡孔密度先增加后逐渐减小,当冷却时间为35 s时获得极大值;随着注射压力的不断升高,泡孔密度先增大再逐渐减小,当注射压力为67.5 M Pa时,泡孔密度最大。在实验范围内的最佳工艺参数为:喷嘴温度175℃、注射压力67.5 M Pa、注射速度95%、冷却时间35 s。

由于影响泡孔品质的工艺参数较多,除了喷嘴温度、注射速度外,注射压力和冷却时间的影响也不可忽视。如图3(a)所示,注射压力为60.75 M Pa时,泡孔平均直径较大,为20.12μm,其原因是泡孔内外压力差较大,泡孔在长大过程中向各方向的膨胀速度较快而导致泡孔平均直径较大;同时,在气泡生长过程中,由于泡孔内外压力差较大,当两个气泡尺寸相差较大时,由于气泡内气体压力的不同,而使气泡间的熔体薄膜破裂,导致气泡合并;注射压力增大到67.5 M Pa时,泡孔内外压力差减小而阻碍泡孔的长大,因而得到如图3(b)所示的较小泡孔平均直径;随着注射压力的进一步增大,压力提高导致气体在熔体中的溶解度必定增加,但气体在熔体中的扩散程度降低而导致大量泡孔聚集在一起,如果两个气泡尺寸相似,会在界面张力的作用下趋于合并,甚至出现泡孔塌陷,最终泡孔平均直径增加,如图3(c)、(d)所示。综上所述,在不考虑其他因素的情况下,注射压力为67.5 M Pa时,发泡品质较理想。

表4 注射成型工艺参数对泡孔密度的影响的正交分析Tab.4 Orthogonal analysis of the effect of injection p rocessing parameters on cell density

图3 不同注射压力时微发泡PP/SiO2纳米复合材料的SEM照片Fig.3 SEM photographs for the microcellular PP/SiO2 nanocomposites at different injection pressures

如图4(a)所示,注射时间为30 s时,微发泡PP/SiO2纳米复合材料的泡孔平均直径较大,泡孔形状不规则,有并泡现象,这可能是因为泡孔长大过程中由于注射时间较短,材料从芯部到表层的熔体来不及冷却而导致熔体强度降低,气泡长大的驱动力增大而使泡孔平均直径增大;随着注射时间的增加,如图4(b)所示,材料的熔体强度达到泡孔长大的理想范围,此时气泡长大的驱动力转变为阻力而阻碍泡孔长大,因而获得细小的泡孔平均直径;当注射时间为40、45 s时,并泡和泡孔塌陷现象严重,可能是由于材料在机筒中的停留时间过长而导致过发泡,因而获得的泡孔平均直径较大,如图4(c)、(d)所示。综合来说,注射时间为35 s时,PP/SiO2纳米复合材料的泡孔结构较好,发泡品质较理想。

图4 不同冷却时间时微发泡PP/SiO2纳米复合材料的SEM照片Fig.4 SEM photographs for the microcellular PP/SiO2 nanocomposites at different cooling times

根据以上对泡孔品质的分析可知,获得泡孔平均直径细小、均匀致密的微发泡PP/SiO2纳米复合材料与熔体黏度密切相关,而温度、压力对熔体黏度的影响极大;因此采用了Cross黏度模型[10-11]进行分析:

式中 η——熔体黏度,Pa·s

η0——零剪切黏度,Pa·s

n——幂律指数

τ*——临界剪切应力,M Pa

f(φ)——气体的体积分数,%

γ*——形变速率张量

由式(3)可知,黏度对温度和压力的依赖关系可间接地由函数η0(T,P)来表达,一般用WLF函数:

式中 D1、D2、D3——模型参数

a——经验值,取a=2

T0——初始温度,℃

T——喷嘴温度,℃

从Cross黏度模型中的式(6)可知,对于给定的发泡剂加入到PP/SiO2纳米复合材料中,其他条件不变,f(φ)为定值;在式(3)中n、τ*、γ*为常数,η值的大小可由η0的值间接地给出,即黏度η值的大小主要决定于式(4)和式(5)。

由(4)式和(5)式可知,若T0不变,即微发泡过程中注射压力P不变,PP/SiO2纳米复合材料的熔体黏度η值随喷嘴温度的增加而降低,温度为175℃时,熔融的PP/SiO2纳米复合材料能保持较高的η,气体膨胀时不易导致泡孔的并泡和塌陷,从而制备出泡孔平均直径较小和泡孔密度较大的微发泡PP/SiO2纳米复合材料。随喷嘴温度的升高,在180、185℃时,复合材料的η逐渐降低而导致泡孔的并泡和塌陷现象(如图1所示),因此,就喷嘴温度而言,175℃时复合材料的泡孔品质较好;若T0不变,由式(5)可知,T0随注射压力(P)的增加而增加,复合材料的η值随喷嘴温度的增加而增加,P=60.75 M Pa时,η值较低,气体膨胀时易导致泡孔的并泡而导致大泡孔,同时泡孔的塌陷现象严重[如图2(a)所示];当P增加到67.5 M Pa时,η值增加达到气体膨胀的理想值,而且此时的泡孔内外压力差减小而阻碍泡孔的长大,因而得到图2(b)所示的较小泡孔平均直径;随着P进一步增大为74.25、81 M Pa时,η值增加过大,气体在熔体中的扩散程度降低而导致大量泡孔聚集在一起,如图2(c)、(d)所示。在不考虑其他因素的情况下,P为67.5 M Pa时,微发泡PP/SiO2纳米复合材料的泡孔结构较好,发泡品质较理想。

综上所述,从注射工艺参数对微发泡PP/SiO2纳米复合材料泡孔品质的影响来看,同前面泡孔平均尺寸和泡孔密度的分析相吻合,即实验范围内的最佳工艺参数为:喷嘴温度175℃、注射压力67.5 M Pa、注射速度95%、冷却时间35 s。

2.3 工艺参数对复合材料力学性能的影响

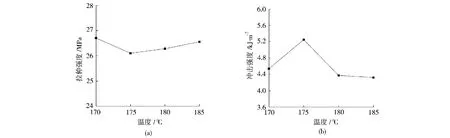

无论泡孔平均直径怎样小,倘若微发泡PP/SiO2纳米复合材料的综合性能不能提高,都是没有多大意义的。因此,本文测试了复合材料的拉伸强度和冲击强度,但由于影响因素较多,这里只讨论主要因素(喷嘴温度和注射速度)对力学性能的影响。从图5(a)可以看出,随着温度的增加,拉伸强度先减小再增大,175℃时最小,为26.1 M Pa,170℃时最大,为26.7 M Pa;说明温度的变化对拉伸强度的影响较小,泡孔平均直径的大小对拉伸强度基本无影响。如图5(b)所示,随着温度的增加,冲击强度先增加后减小,175℃时最大,为5.251 kJ/m2,180℃时最小,为4.328 kJ/m2,泡孔平均直径的大小对冲击强度影响较大。其机理为致密而细小的泡孔使裂纹尖端钝化作用显著,基体变形大,需消耗大量的能量,从而大大提高材料的韧性;同时,细小微孔的存在,使材料受到冲击时,在微孔的周围,尤其是在微孔赤道附近会引发大量银纹,大量银纹的产生和发展要消耗大量的能量[12],因而,175℃时泡孔平均直径最小,冲击强度最大。

图5 温度对微发泡PP/SiO2纳米复合材料的拉伸强度和冲击强度的影响Fig.5 Effect of temperature on the tensile strength and impact strength of microcellular PP/SiO2 nanocomposites

从图6(a)可知,随着注射速度的增加,拉伸强度变化平缓,在26.24~26.8 M Pa之间。而由图6(b)可知,随着注射速度的增加,冲击强度逐渐升高,注射速度95%时最大,为5.45 kJ/m2,说明较大的注射速度可得到理想的冲击强度。其原因是较大的注射速度时泡孔平均直径较小,无并泡和泡孔塌陷现象[如图2(a)所示];材料受到冲击时,同样程度的载荷,大泡孔开始发生取向变形,小泡孔仍保持原样,增加了基体的受约束程度;同时细小微孔的周围受力时为平面应力状态,裂纹扩展的抗力较高,阻止了裂纹的进一步发展,因而冲击强度较大。

图6 注射速度对微发泡PP/SiO2纳米复合材料的拉伸强度和冲击强度的影响Fig.6 Effect of injection velocity on the tensile strength and impact strength of microcellular PP/SiO2 nanocomposites

3 结论

(1)化学发泡注射成型制备微发泡PP/SiO2纳米复合材料时,影响发泡行为的最主要因素是喷嘴温度,其次为注射速度;

(2)实验范围内的最佳工艺参数为:喷嘴温度175℃、注射压力67.5 M Pa、注射速度95%、冷却时间35 s;

(3)喷嘴温度和注射速度对微发泡PP/SiO2纳米复合材料拉伸强度的影响不大,对冲击强度的影响较大。

[1] Turng L S,Kharbas H A.Effect of Conditions on the Weld-line Strength and Microstructure of Microcellular Injection Molded Parts[J].Polymer Engineering and Science,2003,43(1):157-168.

[2] Wang Chi-cheng,Gregory A.Microcellular Foaming of Polypropylene Containing Low Glass Transition Rubber Particles in an Injection Molding Process[J].Journal of Vinyl and Additive Technology,2006,2(2):167-169.

[3] Baldw in D F,Park C B,Suh N P.Cell Morphology and Property Relationships of Microcellular Foamed PVC/Wood-fiber Composites[J].Polymer Engineering and Science,2003,38(11):1862-1872.

[4] Xu J,Pierick D,Inject J.Microstructure Foam Processing in Reciprocating Screw Injection Molding Machines[J].Journal of Injection Molding Technology,2001,5(3):152-159.

[5] Masayuki Yamaguchi,Ken-ichi Suzyki.Rheological Properties and Foam Processability for Blends of Linear and Crosslinked Polyethylenes[J].Journal of Polymer Science,2001,39:2159-2167.

[6] Zhang Yao-lin,Denis Rodrigue,Abdellatif Ait-Kadi.High Density Polyethylene Foam s Polymer and Foam Characterization[J].Journal of Applied Polymer Science,2003,90:2111-2119.

[7] 张 纯,罗 筑,于 杰,等.二次开模注射成型微孔发泡PP工艺及其性能研究[J].中国塑料,2005,19(8):67-70.

[8] Andrzej K Bledzki,Omar Faruk.Effects of the Chemical Foaming Agents,Injection Parameters,and Melt-flow Index on the Microstructure and Mechanical Properties of M icrocellular Injection-molded Wood-fiber/Polypropylene Composites[J].Journal of App lied Polymer Science,2005,97:1090-1096.

[9] 龚 维,何 力,高家诚,等.聚丙烯微孔发泡材料发泡助剂的研究[J].重庆大学学报:自然科学版,2009,(2):181-186.

[10] Lee Chong Hoon,Lee Ki-jun,Jeong Ho Gab,et al.Grow th of Gas Bubbles in the Foam Extrusion Process[J].Advances in Polymer Technology,2000,19(2):97-112.

[11] Jacobs M A,Kemmere M F,Keurentjes J T F.Foam Processing of Poly(ethylene-co-vin acetate)Rubber U sing Super Critical Carbon Dioxide[J].Polymer,2004,45(22):7539-7551.

[12] 龚 维,高家诚,何 力,等.纳米蒙脱土在聚丙烯微发泡材料中的应用[J].塑料科技,2009,31(9):47-51.

Effect of Injection Molding Parameters on Foam ing Behavior and Mechanical Properties of Microcellular PP/SiO2Nanocomposites

GONGWei1,2,3,GAO Jiacheng1,HE Li3*,YU Jie3,ZHENG Huan2,HE Ying2

(1.College of Materials Science and Engineering,Chongqing University,Chongqing 400030,China;2.Department of Material and Building Engineering,Guizhou Normal University,Guiyang 550014,China;3.National Engineering Research Center for Compounding and Modification Polymeric Materials,Guiyang 550014,China)

The effect of nozzle temperature,pressure,velocity,and cooling time on the cell size,cell density,and mechanical properties of chemically foamed PP/SiO2nanocomposites were studied through orthogonal experiments.The Image-pro software was used to count the cell number and calculate the cell size.It was found that the nozzle temperature was the most important factor,injection velocity was the second.The optimal injection processing parameters were nozzle temperature 175℃,injection pressure 67.5 MPa,injection velocity 95%,and cooling time 35 s,by which an impact strength of 5.45 kJ/m2,an average cell diameter of 15.71μm,a cell density of 9.8×106cell/cm3were obtained.

polypropylene;silica;nanocomposite;microcellular;injection molding;processing parameter

TQ325.1+4

B

1001-9278(2010)02-0066-07

2009-09-28

贵州省自然基金项目[黔科合J字(2009)2020]、国家973前期项目(2007CB616912)

*联系人,p rclihe@163.com