用天然石膏制备硫酸钙晶须的研究

杨荣华,吴秀勇,冯晓宁

(泰山医学院化学与化学工程学院,山东泰安 271016)

用天然石膏制备硫酸钙晶须的研究

杨荣华,吴秀勇,冯晓宁

(泰山医学院化学与化学工程学院,山东泰安 271016)

以天然石膏为原料,采用水热法制备硫酸钙晶须。以电镜作为分析硫酸钙晶须直径的手段,得出硫酸钙晶须的最优化工艺条件为:反应温度为 130℃、料浆初始 pH为 10.0、料浆质量分数为 5%、原料粒度小于122μm、反应时间为 1.5 h。在此条件下,制备出了平均直径为 1.32μm、长径比为 76~90的硫酸钙晶须产品。中试试验结果显示,以天然石膏为原料制备硫酸钙晶须的长径比和直径与以纯石膏为原料制备的硫酸钙晶须相当。得出的结论对硫酸钙晶须的工业化生产具有重要的指导意义。

天然石膏;硫酸钙晶须;水热合成法;电镜

石膏是中国的优势矿产之一,但石膏的深加工技术与世界先进国家相比有较大的差距。因此,充分利用中国的资源优势,发展石膏产品的深加工技术,生产高性能和高附加值的石膏系列产品是目前急需解决的一个问题[1]。硫酸钙晶须 (CS W)又叫石膏晶须,是 CaSO4的纤维状单晶体,与石膏一样具有无水、半水和二水之分[2]。含水晶须只能在低于176.7℃下使用,无水晶须的使用温度高达1 000℃[3],因而无水和半水的 CS W具有最高强度和较高的使用价值,其研究与应用也具有较高的经济价值。

硫酸钙晶须的制备实际上是颗粒状 CaSO4·2H2O向纤维状的无水 CaSO4的转变过程,是一个“溶解—结晶—脱水”的过程[4],即:

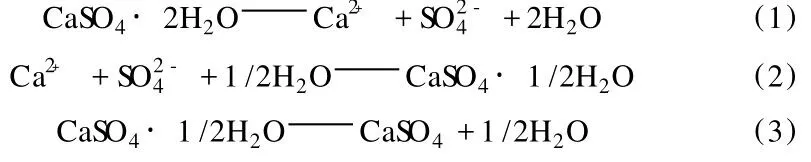

硫酸钙晶须合成过程中,由结晶生长出硫酸钙晶须,半水硫酸钙必须处于过饱和状态。硫酸钙的溶解度与温度变化之间的关系如图 1所示[5]。由图1可知,二水硫酸钙与半水硫酸钙的溶解度在

图 1 水中硫酸钙溶解度曲线

1 硫酸钙晶须的制备原理

100℃附近时相交,当温度高于 100℃时,半水硫酸钙的溶解度随温度的升高下降更快。随着二水硫酸钙的不断溶解,溶液中的钙离子浓度不断增大,远大于半水硫酸钙在该温度下平衡时的溶解度,因此体系一直处于过饱和状态,这样有利于硫酸钙晶须的结晶析出,直至结晶过程结束。

2 实验部分

2.1 实验原料及设备

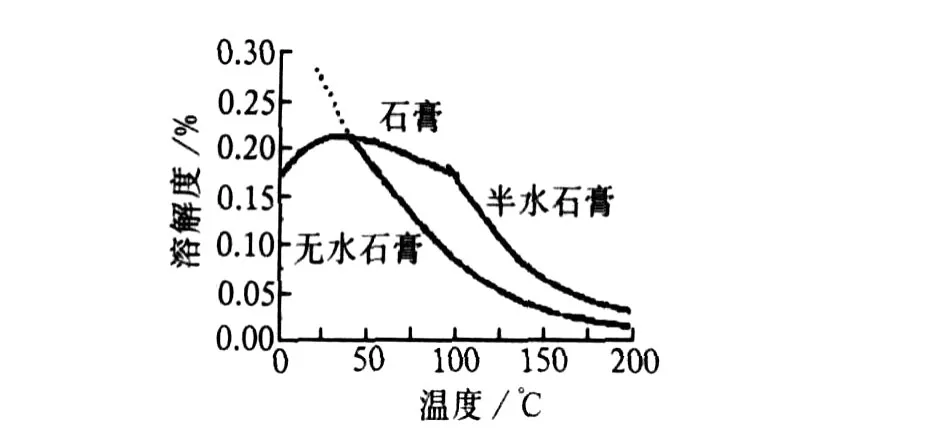

天然石膏,组成及含量见表 1;石膏,分析纯 (分子式:CaSO4·2H2O,纯度为 99.0%)。

表 1 天然石膏的化学组成及含量 %

高压反应釜,50 mL;高压反应釜,10 L,WHF-10;立式胶体磨,JT M85;扫描电子显微镜,JS M-6700F型;离心机,TDL-5-A型;DHG-9076A电热恒温鼓风干燥箱;KQ-250DB型数控超声波清洗器;管式加热炉。

2.2 实验方法

根据硫酸钙晶须的制备原理,较理想的制备方法应是水热法。水热法合成硫酸钙晶须是将生石膏和水配成一定质量分数的料浆在密闭的不锈钢反应釜中不断搅拌、加热到一定温度和压力后在饱和蒸汽压下石膏转变为细小针状石膏晶须,对所得的产品进行脱水、干燥、解聚后得到最终产品。

2.3 分析检测设备及方法

采用分子筛检测原料的平均粒径;扫描电子显微镜 (SEM)观测硫酸钙晶须的直径和形貌;采用统计法计算晶须的平均直径和长径比。

3 实验结果与讨论

3.1 硫酸钙晶须制备最佳反应条件的选择

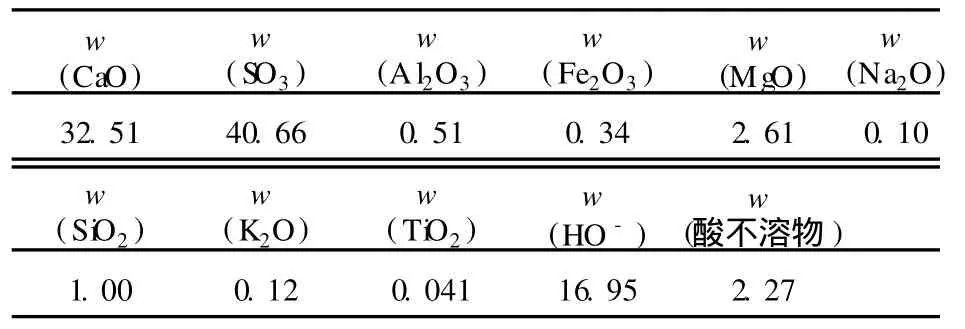

以天然石膏为原料,在原料粒度小于 122μm情况下,采用 4因素 4水平正交实验分析硫酸钙晶须制备的最佳反应条件。正交实验因素和水平见表2。

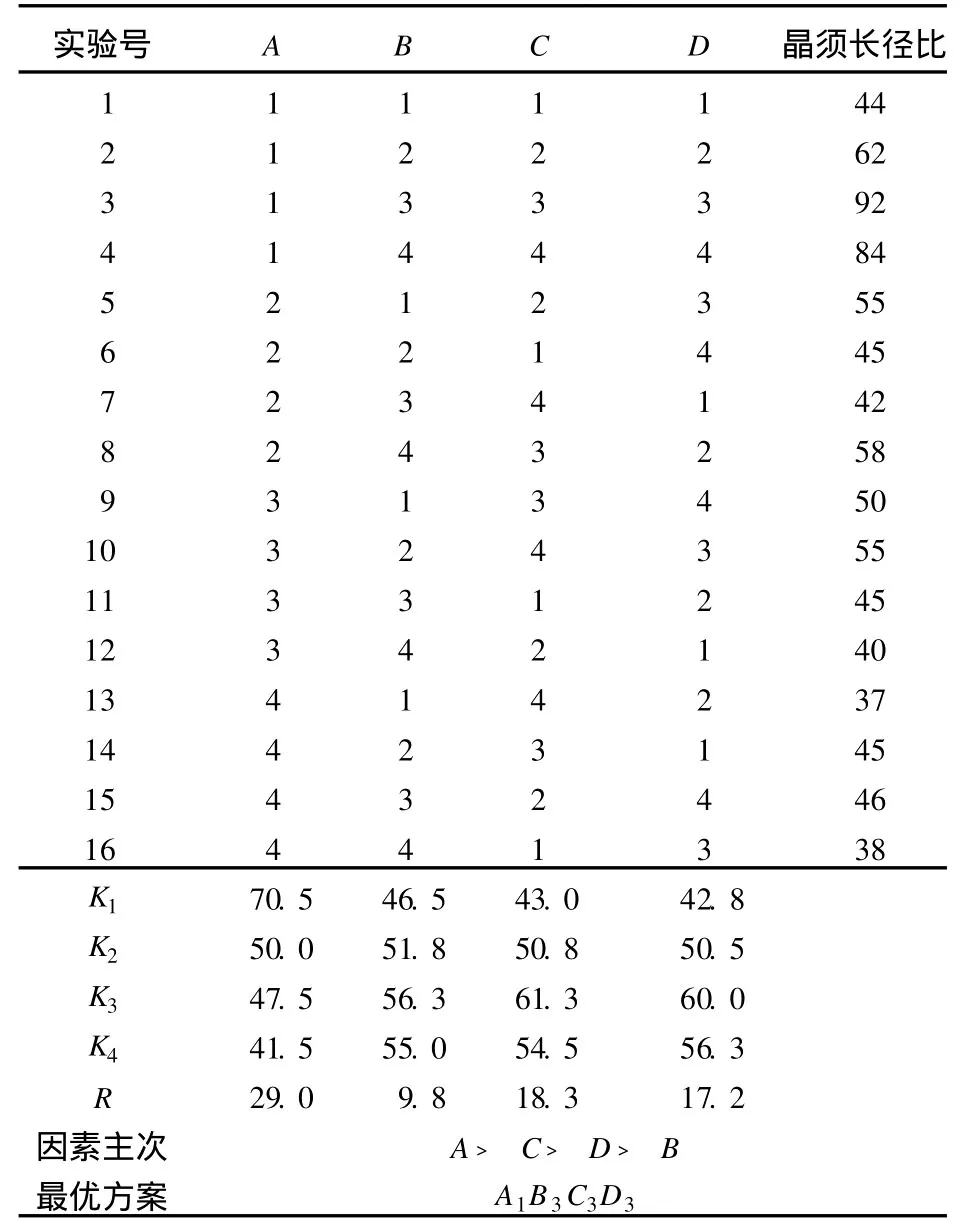

依据上述因素和水平进行正交实验,观测并统计每个实验所得硫酸钙晶须的形状,并对实验结果进行分析。正交实验结果见表 3。

表 2 硫酸钙晶须制备的正交实验因素、水平

表 3 L16(44)正交实验结果

通过对得到的硫酸钙晶须电镜分析可以看到,硫酸钙晶须形成的条件比较复杂,所形成晶须的形貌差别较大。当料浆质量分数过大、反应温度过低、料浆初始 pH低于 8.0、反应时间低于 0.5 h时,晶须形成不完整,所得晶须的直径较大、长径比较小。

以晶须的长径比为依据,由正交实验结果分析可知,硫酸钙晶须制备的影响因素次序为:料浆质量分数 >反应温度 >料浆初始 pH>反应时间;确定最佳反应条件为:在原料粒度小于 122μm下,料浆质量分数为 5%、反应温度为 130℃、料浆初始 pH为 10.0、反应时间为 1.5 h。

3.2 反应温度对硫酸钙晶须结晶过程的影响

根据二水、半水硫酸钙和水体系的饱和蒸汽压P2,1/2与同温度下纯水的饱和蒸气压 Pw和温度之间的关系[5]:

当 P2,1/2=Pw时,T=380 K,即 107℃时在水介质中发生二水硫酸钙向半水硫酸钙的转变。制备过程中必须控制反应温度,不能低于二水与半水化合物的转化温度,否则半水产物中将部分地生成CaSO4·2H2O。以纯石膏为原料制备硫酸钙晶须的适宜温度是 120℃,考虑到天然石膏与纯石膏的差别,应控制在 130℃以上[6]。

为得到无水石膏晶须,原料在水热容器中反应完成后应尽快脱水、干燥,因为当温度低于 100℃时,半水产物很容易与水重新化合成CaSO4·2H2O,使产物质量下降。因此,脱离反应釜后产品应尽快在 200℃以上烘干得到无水 CS W,并密封保存。

3.3 料浆初始 pH对硫酸钙晶须的影响

从实验结果可知,料浆溶液的初始 pH对硫酸钙晶须生长的影响很显著,其机理相当复杂。一方面,由于天然石膏中含有杂质和酸性物质,不利于晶须形成反应的进行,需调节溶液的 pH显碱性。另一方面,根据硫酸钙晶体自发沉淀动力学的研究[7],在硫酸钙的水溶液中有以下组分:Ca2+,H+,CaOH+,,OH-,CaSO4(以分子态存在)。溶液质子平衡方程为:,

当 pH变化时,溶液中离子平衡发生变化。随溶液 pH的增加,c(OH-)增加,OH-与 Ca2+可在硫酸钙结晶的表面形成保护膜,阻碍硫酸钙晶须变粗的作用也增加,因此硫酸钙晶须的直径逐渐减小;但由于在硫酸钙晶须生长过程中,各晶面选择性吸附具有饱和性,即当溶液中 Ca2+和OH-含量超过一定浓度后,二者对晶须生长的遏制作用不再随 Ca2+和OH-浓度的增加而增长。当溶液 pH达到 10.0时,Ca2+和 OH-在硫酸钙结晶表面上的吸附均达到最大值 (即达到饱和)。因此当 pH大于 10.0时,硫酸钙晶须的直径基本保持不变。

3.4 料浆质量分数对硫酸钙晶须的影响

从实验结果可以看出,料浆的质量分数对硫酸钙晶须形成的影响很大。低浓度时硫酸钙晶须的长径比较大,随着料浆浓度增大,晶须的长径比逐渐减小。其原因可从硫酸钙晶须形成的过饱和度、成核速率、生长速率关系方面进行理论分析[4]。

料浆的浓度越大,溶液中转变的半水硫酸钙的浓度越大。料浆浓度与过饱和度成正比,对晶须生长起着决定作用。料浆质量分数小于 5%时,硫酸钙晶须成核速率与过饱和度成正比。此阶段晶须的成核速率及生长速率符合理论值。当过饱和度低时,成核速率小,生长速率也小,即晶须生长的时间将会延长,这样在晶须表面发生二次成核的几率大大增加,导致晶须粗化;随着过饱和度的增加,成核速率及生长速率均增加,反应所需时间变短,晶须表面发生二次成核的几率减小,晶须直径降低。料浆质量分数大于 5%时,理论上晶须成核速率、生长速率与过饱和度均成正比。但由产品的扫描电镜照片发现,硫酸钙晶须的直径随溶液浓度的增大先减小后增大,这说明硫酸钙晶须的成核表现出反常的特性,成核速率先随过饱和度的增加而增大,而当浓度超过一定值时,成核速率反而下降。0.018 5T2>0知,半水硫酸钙的生成是一个吸热反应[6]。当浓度增加到一定值时,晶核大量生成,晶须生长速率增加,硫酸钙晶须从溶液中大量生成,由于外界供给的能量不足以弥补反应所吸收的能量,所以体系的温度降低。因为黏度随体系温度的降低而增加,这样体系中离子的迁移速度将变慢,导致成核速率下降,晶须生长速率降低。因此,随着浓度的增大,完成合成反应所需的时间延长,这样就增加了在硫酸钙晶须表面发生二次成核的几率,从而导致晶须过度生长使直径增加。

3.5 中试试验结果与讨论

根据制备硫酸钙晶须正交实验及影响因素分析的结果,用 10 L高压釜作为反应器进行中试试验。在搅拌情况下,按照最优化反应条件在反应釜中分别进行原料为纯石膏、天然石膏的中试实验,并对所得产品在扫描电镜下进行观察分析。

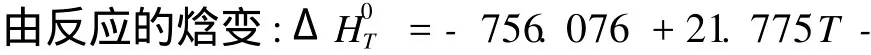

图 2中 a和 b分别是以纯石膏、天然石膏为原料得到的硫酸钙晶须。由图 2看出,以天然石膏为原料得到的硫酸钙晶须中含有杂质,晶须形状不够规整。其原因为天然石膏中所含杂质较多、原料粒度较大。因此,天然石膏需进一步净化处理,并将原料用立式胶体磨研磨,使粒度达到 122μm以下。另外,可将所得晶须再进一步溶解 -结晶,可能得到形貌较好的晶须。

图 2 不同原料所得硫酸钙晶须的 SE M图

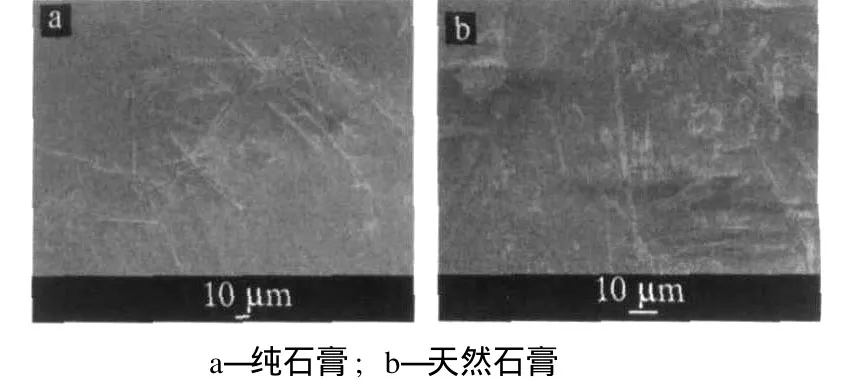

图 3是天然石膏制备硫酸钙晶须的直径与长度的 SEM图。图 3a显示晶须直径约 1.3μm,图 3b显示晶须长度约为 93.2μm。由此可见,以天然石膏为原料制备硫酸钙晶须的长度和直径与以纯石膏为原料制备的硫酸钙晶须相当。

图 3 天然石膏制备硫酸钙晶须的直径与长度的 SEM图

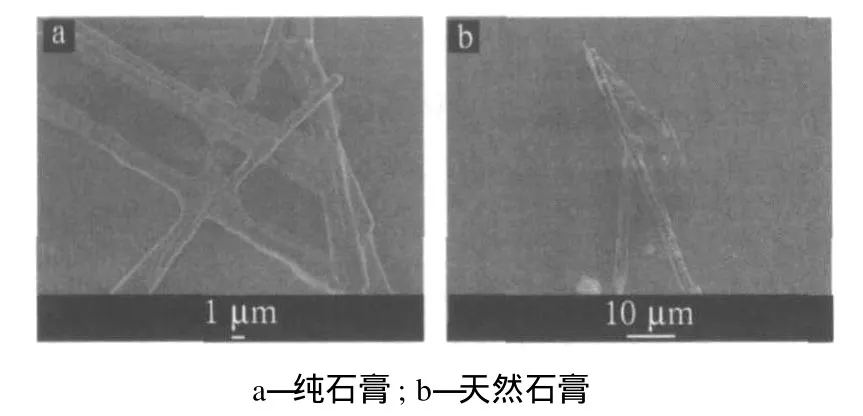

图 4是所得硫酸钙晶须在马弗炉中高温处理后的形貌。图 4a是纯石膏为原料所得产品,图 4b是天然石膏为原料所得产品。比较发现,两种产品在680℃的马弗炉中高温处理后,其晶须形状基本不变,说明硫酸钙晶须可在高温下使用。

图 4 硫酸钙晶须经马弗炉 680℃下煅烧后的 SEM图

4 结论

以天然石膏为原料,采用水热法制备硫酸钙晶须,必须严格控制反应条件。以电镜作为分析硫酸钙晶须直径和长径比的手段,得出硫酸钙晶须的最优化工艺条件为:反应温度为 130℃、料浆初始 pH为 10.0、料浆质量分数为 5%、原料粒度小于122μm、反应时间为 1.5 h。在此条件下,制备出了平均直径为 1.32μm、长径比为 76~90的硫酸钙晶须产品。中试试验结果表明,除由于天然石膏原料中所含杂质影响硫酸钙晶须的形貌外,所得晶须的直径与长径比与以纯石膏为原料制备的硫酸钙晶须相当;除含有杂质需进一步研究改进外,以天然石膏为原料制备硫酸钙晶须可行。

[1] 李胜利,张志宏,靳治良,等.硫酸钙晶须的制备 [J].盐湖研究,2004,12(4):53-57.

[2] 田立朋,王丽君,王力.硫酸钙晶须制备过程中的关键技术研究[J].化学工程师,2006,131(8):12-14.

[3] 天津化工研究院.无机盐工业手册 (上册)[M].2版.北京:化学工业出版社,1995:937-938.

[4] 袁致涛,王泽红,韩跃新,等.用石膏合成超细硫酸钙晶须的研究[J].中国矿业,2005,14(11):30-33.

[5] 鲍智江,李建隆,王伟文.硫酸钙在调和液中的溶解度[J].化学工程,1995,23(5):21-25.

[6] 袁致涛,王晓丽,韩跃新,等.水热法合成超细硫酸钙晶须[J].东北大学学报:自然科学版,2008,29(4):573-576.

[7] 方健,李广兵,李杰.硫酸钙晶体自发沉淀动力学研究[J].工业水处理,2000,20(10):1-4.

Reseach on preparation of calcium sulphate whiskers from natural gypsum

Yang Ronghua,Wu Xiuyong,Feng Xiaoning

(School of Chem istry&Chem ical Engineering,Taishan M edical University,Tai′an271016,China)

Calcium sulfate whiskers were prepared by hydrothermal method with natural gypsum as raw material.Through SEM as the direct analysis method,optimum process conditions of calcium sulfate whiskers were obtianed as follows:reaction temperature was 130℃,initialpH of CaSO4·2H2O slurrywas 10.0,mass fraction of slurrywas 5%,material size was lower than 122μm,and reaction time was 1.5 h.Under these conditions calcium sulphate whisker productwith average diameter of 1.32μm and L/D ratio of 76~90 was obtained.Pilot test results indicated thatL/D ratio and diameter of calcium sulfatewhiskerswith natural gypsum as raw materialwas equivalent to the productswith pure gypsum as raw material.Conclusion drawn from the experimentwill play an important guiding role in the industrial production of calcium sulfate whiskers.

natural gypsum;calcium sulphate whiskers;hydrothermal synthesismethod;SEM

TQ132.32

A

1006-4990(2010)01-0044-04

2009-08-18

杨荣华 (1965— ),男,副教授,硕士学位,从事化工专业教学及科研工作,已发表论文 20余篇。

联系方式:rhyang@tsmc.edu.cn