连续油管钻机现状和发展趋势

单代伟,刘清友,陈 俊,刘正兵

(1.西南石油大学,成都 610500;2.四川宏华石油设备有限公司,成都 610000)

连续油管钻机现状和发展趋势

单代伟1,2,刘清友1,陈 俊2,刘正兵2

(1.西南石油大学,成都 610500;2.四川宏华石油设备有限公司,成都 610000)

在总结连续油管钻井发展历程的基础上,对常规连续油管钻机、复合连续油管钻机和连续油管旋转钻机的结构形式和工作原理进行了介绍,并对连续油管钻机的发展趋势进行了分析。分析认为,连续油管钻井技术能实现安全、高效、低成本开发油气藏的目的,具备易于实现自动化和智能化等优点,体现了国际石油钻井技术发展的总趋势。预测连续油管钻机将成为 21世纪的主要钻井装备。

连续油管;连续油管钻机;旋转连续油管

1 连续油管钻井发展历程

自从 1962年,美国 California石油公司和Bowen石油工具公司联合研制的第 1台连续油管作业装置(Coiled TubingUnit,CTU)投入石油工业应用至今, CT技术和 CTU已经历了 40多 a的发展历程。特别是 20世纪 90年代初,法国 Elf公司利用 CT技术进行老井加深,美国Oryx公司利用 CT技术侧钻水平井以及 Ensco公司利用 CT技术进行欠平衡钻井的试验成功,极大地推动了连续油管钻井 (Coiled TubingDrilling,CTD)技术的发展[1]。目前连续油管技术已经广泛应用于钻井、完井、采油、修井和集输等作业的各个领域,解决了许多常规作业技术和方式难以解决的问题,应用效果明显[2-3]。其中连续油管钻井技术作为一项成本低、效率高、安全可靠的钻井新技术,成为钻井领域的技术热点。2005年,全球连续油管服务收益比 2004年增长 27%,达到$16.84亿美元,其中连续油管钻井占连续油管服务市场的 15%,但是其增长速度明显快于连续油管在其他服务领域的应用。在加拿大,从 2006年起采用连续油管钻井的数量就超过了 1 000口,2007年在浅井作业中采用连续油管钻井的比例达到 27%, 2008年这一比例达到了 32%,这使得加拿大成为了采用连续油管钻井最活跃的国家。美国也对连续油管钻井技术表现出极大的兴趣,据估计美国每年有4 000~5 000口井适合采用连续油管钻井。早在1994年,美国就提出了以连续油管钻井技术为基础进行微小井眼钻井的概念,2004年美国能源部把“微小井眼”技术作为重点研发新项目,进一步推动了连续油管钻井技术的发展[4]。伴随着连续油管钻井技术的发展,连续油管钻机经历了从常规连续油管钻机到复合连续油管钻机的变革,下一代连续油管旋转钻机也正处于初期研发阶段。

2 连续油管钻机现状

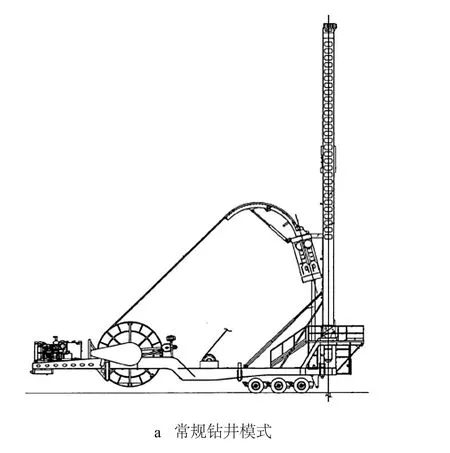

2.1 常规连续油管钻机

20世纪 90年代,国外许多油气田都进入了开采的后期阶段,用原井眼侧钻开发新区块,可充分利用老井,减少投资成本,大幅度提高产量,因此开发老油田中未涉及的油气储层越来越受到重视。由于传统的老井重钻技术不具备开采这种储层所要求的经济效益,人们迫切需要找到一种更加经济高效的老井重钻技术。由于连续油管技术可以进行油管侧钻,可实现连续下放和连续循环等优势,使得连续油管侧钻能显著降低成本、提高效率,适应了老井重钻这一潜在的大市场,因此在连续油管作业装置的基础上发展起来了第 1代连续油管钻机—常规连续油管钻机。针对陆上和海上,常规连续油管钻机又分为 2类。陆上钻机安装在拖车上,采用吊车或U型井架支撑注入头;而海上钻机几乎全是装在滑动底座上,采用吊车组装塔式井架来支撑注入头[5]。常规连续油管钻机除了注入头、卷筒等连续油管设备外,还必须装备与传统钻机相同的许多设备,例如泥浆泵、泥浆罐、固控设备、混浆设备和井控设备等。常规连续油管钻机不具备钻表层和起下管柱的能力,因此主要用于老井作业,如老井加深或侧钻井作业。ARCO公司和BPX公司在普鲁德霍湾油田 150余口连续油管侧钻井的实践表明,采用常规连续油管钻机进行侧钻井作业平均成本只有常规侧钻井的50%左右。在阿拉斯加,从 1992年起已经有 470口井采用连续油管钻机进行了重入井钻井,多数为开窗钻多分支井,井深 3 139~5 547 m(10 300~ 18 200英尺)。在阿联酋,有 27口井采用欠平衡工艺进行了连续油管重入井作业,全部为侧钻多分支井,最多达到 13个分支。目前,常规连续油管钻机重入井钻井已经得到了广泛应用,主要是采用 60.3 mm(23/8英寸)连续油管钻 158.7 mm(61/4英寸)以下的井眼。

2.2 复合连续油管钻机

采用常规连续油管钻机进行老井作业,通常需要 1台修井机准备钻前工作或配合进行下尾管和取出生产油管等作业;在钻新井时,也需要 1台常规钻机钻开表层井眼或下套管。这就导致在钻井过程中需要准备 2套钻机,并在连续油管钻机和常规钻机之间进行转换。为了提高连续油管钻井的效率,在20世纪 90年代后期,人们就提出了将连续油管钻机和常规钻机复合的想法,即复合连续油管钻机。早期的复合连续油管钻机是将常规转盘钻机和连续油管装置集成在一起,主要部件包括连续油管注入头、连续油管滚筒、液压站、钻机井架、钻台等,连续油管注入头安装在钻台的双导轨上,并通过 4个滚轮使注入头十分方便地进入或离开井眼位置。在这一时期典型的复合连续油管钻机是贝克休斯公司的Galileo系列[5]。

早期的复合连续油管钻机搬动时,需要将滚筒和注入头从钻机上拆下,而且采用转盘钻井方式效率也不高。2002年,美国 Savanna钻井公司就意识到以前的复合连续油管钻机移运性能和作业效率不高的问题,因此该公司结合当时先进的顶驱钻井技术,开发了带顶驱的复合连续油管钻机[6],如图 1。该连续油管钻机将连续油管钻井方式和顶驱相结合,大量采用了交流变频和 PLC控制技术,引导了连续油管钻机未来的发展方向。复合顶驱连续油管钻机将卷筒、绞车、注入头、顶驱、井架和底座等设备全部集成在一台拖车上,方便实现快速的移运。钻机井架上安装有水平导轨,注入头可以沿水平导轨移动。当注入头离开井眼中心时,可以采用顶驱进行常规钻井,当注入头移动到井眼中心时,则可以进行连续油管钻井。这一结构设计使得该钻机具备了钻表层井眼、下套管、处理井下事故的能力。最初设计的复合顶驱连续油管钻机主要针对浅油气藏,井架大钩载荷为 454 kN(100 000 lbs),注入头的提升能力为 363 kN(80 000 lbs),采用 73.0 mm(27/8英寸)连续油管,钻井深度小于 1 500 m。随着在浅井领域的成功应用,钻井能力更强的复合顶驱连续油管钻机被设计开发出来。目前,复合顶驱连续油管钻机多采用 88.9 mm(31/2英寸)连续油管,注入头提升能力可达 544 kN(120 000 lbs),甚至 907 kN(200 000 lbs),井架钩载达到 1 360 kN(30 0000 lbs),甚至 1 814 kN(400 000 lbs),钻井深度超过3 000 m。

图 1 Savanna复合连续油管钻机

目前,复合顶驱连续油管钻机的设计和制造厂家主要是加拿大的 Foremost和美国的 Xtreme Coil公司。早在 1997年,Foremost公司就致力于开发独特的商业化连续油管钻机。1999年,第 1台 Foremost连续油管钻机投入使用,并显著提高了油井的产量。到 2002年,Foremost已经能为钻井公司设计和制造技术更加先进的复合连续油管钻机。目前, Foremost能研发钩载 907 kN(200 000 lbs),注入头提升力 544 kN(120 000 lbs)的复合连续油管钻机。到 2007年年底,Foremost公司已经成为北美连续油管钻机的主要供应商,为各钻井公司提供了超过 60台的连续油管钻机。Foremost的客户包括 Savanna energy,Nabors,Technicoilcrop和 Xtreme等钻井公司。Xtreme Coil公司是一家技术处于世界领先地位的连续油管钻机公司。该公司目前设计了 5种型号的复合连续油管钻机,用于不同的钻井深度,如表1。Xtreme Coil公司的 XTC200ST,XTC200DT, XTC200DTPlus三种型号的复合连续油管钻机是通过门型井架的倾斜来实现注入头和顶驱分别对准井眼轴线。如图 2所示,注入头倾斜安装在门型井架上,当井架竖直时顶驱位于井眼轴线上,当井架倾斜时注入头位于井眼轴线上,从而实现连续油管钻井和常规钻杆钻井之间的转换[7]。其中 XTC200DT, XTC200DTPlus复合顶驱连续油管钻机,将连续油管卷筒单独用一个拖车运输,一次能运送更重更长的连续油管。XTC300ST和 XTC400ST钻机采用了桁架式井架,使得井架能承受更大的钩载,从而增大了下套管和解卡能力。截至 2009-03,Xtreme Coil公司已经生产了 16台带顶驱的复合连续油管钻机,如图3。其中 8台在墨西哥作业,8台在美国作业。2009-04,在墨西哥作业的 XTC300ST连续油管钻机,采用88.9 mm(31/2英寸)连续油管创纪录的达到了3 034 m的钻井深度。

表 1 Xtreme公司复合顶驱连续油管钻机系列

图2 Xtreme复合连续油管钻机

2.3 连续油管旋转钻机

复合顶驱连续油管钻机的应用进一步拓宽了连续油管钻机的应用深度和广度,但是由于连续油管不能旋转,导致了连续油管钻井存在以下缺点:

a) 连续油管钻井水平位移受到限制,而且由于清洗井眼难度大,使得连续油管和井底钻具组合容易发生卡钻。

b) 连续油管不能旋转,在定向钻井作业中,为了控制井眼轨迹,需要频繁起下钻,以便更换井底钻具组合或改变马达的弯曲度。

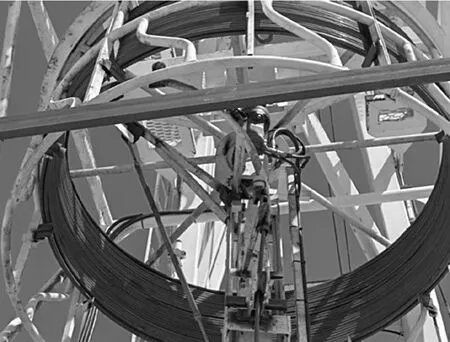

为了克服以上缺点,充分发挥连续油管钻井的优势,2006年美国人 John VanWay将一台修井机改进成了一台连续油管旋转样机[8],如图 4。该样机将连续油管作业装置安装在井架内部,其中卷筒水平安装在井眼上方,连续油管缠绕在卷筒的内侧,卷筒下方安装有注入头,连续油管通过注入头可以垂直进出井眼。在连续油管进出井眼的过程中,卷筒和注入头能以 20 r/min的速度向不同方向旋转或静止不动,使得连续油管滑动钻进方式变为了转动钻进,能有效降低管体和井壁的摩擦,增大连续油管的侧钻深度,同时也有利于清洗井眼和减少卡钻的几率。由于旋转连续油管钻机的卷筒直接布置在注入头的上方,连续油管进入井眼不再通过鹅颈和注入头的弯曲作用,预计能增大连续油管寿命 5~7倍[8]。

2008年,Arpit等人在 John Van Way连续油管旋转样机的基础上,提出了连续油管旋转的复合钻机,该钻机卷筒的下方安装有一个可拆卸的中心机构,该机构具有旋转卷筒和收放连续油管的功能。当拆除该中心机构后,顶驱可以通过卷筒中心的空间对螺纹钻杆进行操作,从而实现常规钻井作业,当装上该机构后可实现连续油管旋转钻井作业[9]。目前,旋转连续油管钻机还处于初期研发阶段,关于旋转连续油管疲劳寿命的研究工作正在积极开展中[10]。已经有几家独立的石油公司对该项技术产生了浓厚的兴趣,如果旋转连续油管钻井技术一旦能满足现场应用的需求,必将为钻井技术带来一次新的革命。

3 连续油管钻机的发展趋势

当今世界石油钻井技术主要向着有利于发现新油气藏、提高油气田采收率和自动化钻井的趋势发展,以实现安全、高效、低成本开发油气藏的目的。连续油管钻机的发展趋势也符合了世界钻机技术的发展潮流,主要体现在 2个方面。

图3 Xtreme复合连续油管钻机

图4 连续油管旋转样机卷筒

a) 大直径连续油管钻井能力强,所需要的循环泵压低,这有利于获得更快的机械钻速和更好的清岩效果。在连续油管钻井早期主要采用 50.8 mm (2英寸)连续油管和 73.0 mm(27/8英寸)井底钻具组合;后来出现了 60.3 mm(23/8英寸)连续油管和88.9 mm(31/2英寸)底部钻具组合钻 120.6 mm(43/4英寸)井眼,再后来发展到采用 73.0 mm(27/8英寸)连续油管和 120.6 mm(43/4英寸)底部钻具组合钻158.8 mm(61/4英寸)井眼,目前,88.9 mm(31/2英寸)连续油管已经逐渐成为了连续油管钻机的标准配置。

b) 连续油管通过内置电缆,能实现井底和地面的双向信息高速传送。如果配备动力电缆则可以通过电动方式驱动钻头旋转和控制钻头定向,更容易实现钻井过程的随钻测量和闭环控制。

c) 连续油管钻井装备大量采用交流变频和PLC控制技术,如目前的复合顶驱连续油管钻机采用了交流变频驱动的注入头、顶驱、泥浆泵和绞车等设备,使得连续油管钻机控制更容易实现信息化、智能化和自动化钻井。

4 结语

本文在总结连续油管钻井发展历程的基础上,对常规连续油管钻机、复合连续油管钻机和连续油管旋转钻机的结构形式和工作原理进行了详细介绍,并对连续油管钻机的发展趋势进行了分析。连续油管钻井技术具有成本低、操作安全、利于环保、易实现自动化和智能化等优点,体现了国际石油钻井技术发展的总趋势,可以预见,连续油管钻机必将成为 21世纪的主要钻井装备。

[1] 黄志潜,高学和.连续油管作业技术文集[M].北京:石油工业出版社,1998:13-14.

[2] 贺会群.连续油管技术与装备发展综述 [J].石油机械,2006,34(1):1-6.

[3] 任国富,张华光,付钢旦,等.国外连续油管作业机的最新进展[J].石油矿场机械,2009,38(2):97-99.

[4] 余福林,单代伟.微井眼井下工具最新进展和思考[J].钻采工艺,2008,31(4):40-43.

[5] Leading Edge Advantage International Ltd. Introduction to Coiled TubingDrilling[Z].2002,27-28.

[6] Gene Carriere,Don Goldade.Drilling Rig Apparatus and Downhole ToolAssembly System andMethod[P].United States Patent:6973979/2005.

[7] Thomas Dyer Wood.Coiled Tubing/Top Drive Rig and Method[P].United States Patent:7182140.2007.

[8] John VanWay.Rotate coiled tubing[R].E&P,2006.

[9] Arpit Choudhary,Richard Menezes.Hybrid Drilling Rig with Rotating Coiled Tubing[R].SPE 112888,2008.

[10] StevenM.Tipton,Gregory H.Carlson.Fatigue IntegrityA-nalysis of Rotating Coiled tubing[R].SPE 1100068. 2006.

Coiled Tubing Drilling Rig Status and Trend of Development

SHAN Dai-wei1,2,L IU Qing-you1,CHEN Jun2,L IU Zheng-bing2

(1.South W est Petroleum University,Chengdu610500,China;2.Sichuan Honghua Petroleum Equipm ent Co.,Ltd.,Chengdu610000,China)

Coiled tubing(CT)drilling technology is a new technology of drilling,which was developed from 1990’s.Its developing history of coiled tubing drilling technology is presented and a detailed introduction about structure and working principle for conventional CT drilling rig,hybrid CT drilling rig and drilling rigwith rotating CT are made.The developing trend of CT drilling rig is analyzed.According to the analysis,CT drilling technology is safety,efficient and low cost and easy to realize automation and intelligentization,which represents the trend of petroleum drilling technology.CT drilling rig will become the major drilling equipment in 21 century.

coiled tubing;coiled tubing drilling rig;rotating coiled tubing

1001-3482(2010)05-0079-05

TE922

A

2009-12-14

四川省科技支撑计划项目(07GG002-023)

单代伟 (1979-),男,四川宜宾人,西南石油大学在站博士后,主要从事石油机械设计和优化的研究,E-mail: shandaiwei@tom.com。