浅析双侧折返入换装车法对电铲效率的影响

秦 涛 才庆祥 周 伟 陈树召 杨海春

(中国矿业大学矿业工程学院,江苏省徐州市,221008;煤炭资源与安全开采国家重点实验室,江苏省徐州市,221008)

1 引言

在露天矿山建设投资中,电铲的使用状况直接影响到采装运系统的运行,影响整个露天矿的生产能力。为了保证电铲的作业效率,必须采用更合理的作业方式。影响电铲效率的因素是多方面的,其中卡车入换方式是重要影响因素之一,尤其对于使用大型电铲的特大型露天矿而言,卡车入换引起的电铲的等待时间占装车时间的比重较高。以往对电铲装车效率的研究主要集中在采掘带宽度、爆破质量、车铲比匹配、生产管理等因素上,对双侧折返入换装车法研究较少。

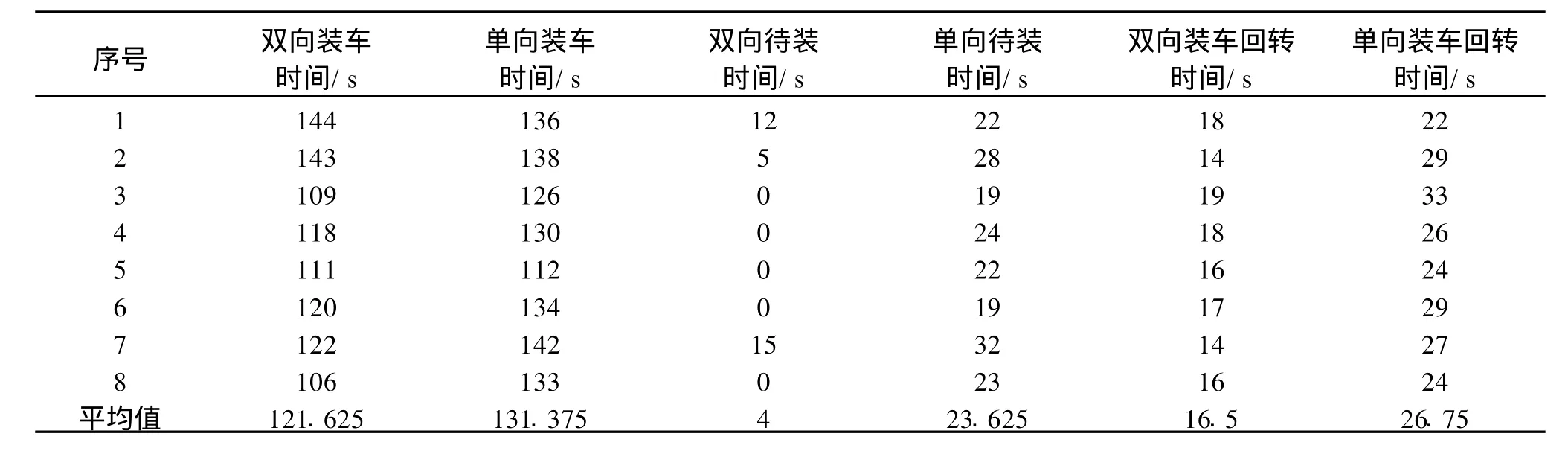

哈尔乌素露天矿1077.5水平工作面HW0303电铲生产情况实测数据见表1。从表1中可以看出,待装时间平均要占整个装车时间的15%,电铲效率的高低主要是时间利用率问题。电铲工作时间比例高,纯装车时间增加,非生产时间比例减少,则电铲效率高。

表1 哈尔乌素露天煤矿电铲装车及待装时间

为了减少待装时间,提高电铲的工作效率,考虑采用电铲双侧装车作业方式。与传统的单侧装车相比,双侧装车可以将电铲的等车时间降到最低限度,而且电铲总的装载回转角度也较小,也就是说采用双侧装车同时可以缩短电铲装车的回转时间。此外,双侧装车作业方式可以对囊状矿体进行选择性开采,推土机对工作面的平整和清理作业不影响电铲装载,因此双侧装车对于提高电铲的工作效率具有重要的作用。

2 工作面布置方式

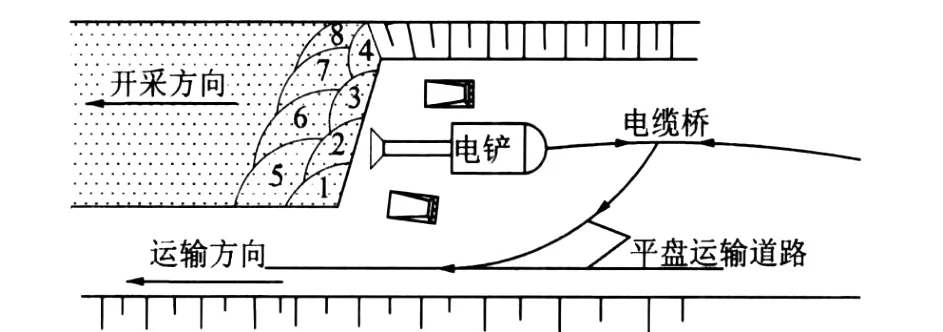

在使斗-卡车间断开采工艺的大型露天矿,如果年剥离量和推进强度较大,短期时间内不能改变车多铲少的设备配比情况,并且作业空间足够宽,就可以采用双侧折返入换装车法。采用双侧折返入换装车法时,电铲正对爆堆站立,直接对爆堆后壁进行挖掘,卡车折返进入电铲的两边装载。由于卡车就位准备装车与电铲另一侧卡车装载同时进行,可以尽量减少电铲等装时间,从而最大限度地提高电铲效率。双侧折返装车需在电铲两侧为卡车提供进路,故须在电铲后部架设电缆桥,电缆桥离电铲应超过45~60 m,使卡车进入或离开时不至于转急弯(见图1)。

图1 顺序式采掘方式

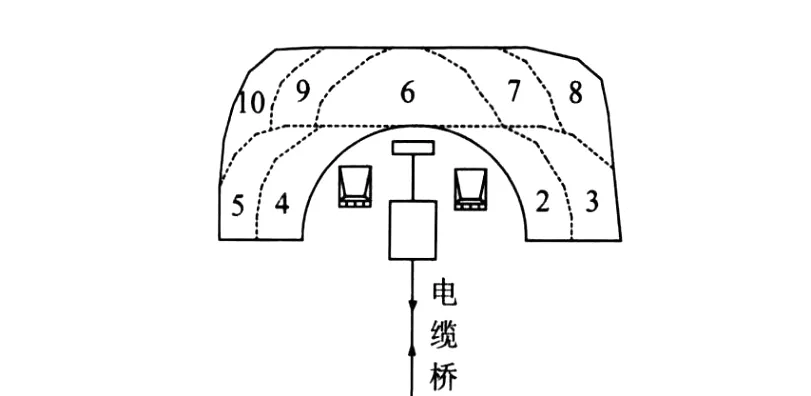

双侧折返时按电铲采掘方向与工作面间关系分为端工作面、斜工作面等。端工作面多用于大型电铲及宽爆堆作业条件,有两种典型的采掘顺序:一种为顺序式,工作平盘布置方式如图1所示(图中数字1~8表示电铲采掘先后顺序);一种为掏槽式,工作平盘布置方式如图2所示(图中数字2~10表示电铲掏槽先后顺序)。

图2 掏槽式采掘方式

图中各采掘块段的规格及数目取决于电铲的线性规格、作业条件和采掘带宽度。最大掏槽深度主要取决于电铲的站立水平挖掘半径;块段宽度则取决于电铲的线性规格和自由面条件;紧靠台阶内侧坡面的块段如需实现双向装载,其内侧空间应足以实现卡车入换。

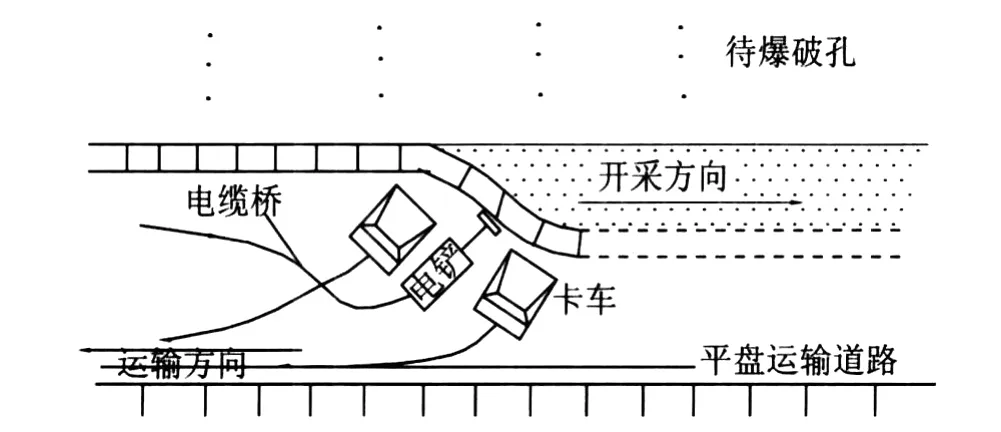

斜工作面适用于窄采宽双侧折返入换装车作业条件,可以通过调整斜面角增加电铲的采掘带宽度,从而实现双侧装载,故适用于窄采宽双侧折返作业条件。但斜工作面作业方式在增加采掘带宽度的同时,会导致电铲切片厚度降低、走行量增大、爆堆留角处理增多,从而使电铲效率有所下降,辅助工作量加大。工作平盘布置方式如图3所示。

图3 斜工作面双侧折返作业

3 双向折返入换装车对电铲效率的影响

3.1 对等装时间的影响

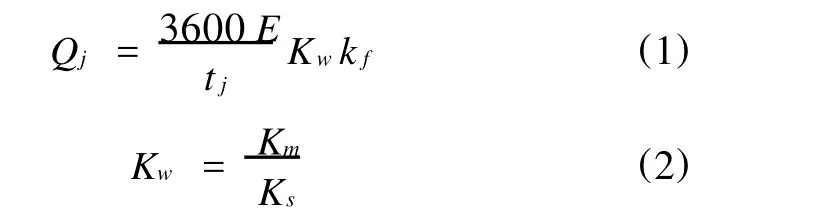

(1)电铲的技术生产能力:

式中:Qj——电铲的技术生产能力,m3/h;

E——电铲斗容;

tj——挖掘机完成一勺采装的技术周期时间,s;

Kw——挖掘系数,也叫实方满斗系数;

Km——满斗系数;

Ks——松散系数;

kf——电铲移动、处理大块、选采等因素形成的辅助操作系数,其值为0.5~0.9。

(2)电铲的实际生产能力:

式中:Qw——电铲的实际生产能力,m3/h;

η——小时工作时间利用系数,即装车时间与班工作时间之比;

η1——受辅助作业和内外保障因素等影响的挖掘机时间利用率;

η0——空车供应率;

ti——因空车供应不及时引起的挖掘机欠车时间,s;

tz——装车时间,s;

tr——入换时间,s。

(3)双向装车的优势。在车辆供应充足的情况下,采用双向装车可以最大限度地减少电铲因卡车入换导致的不作业时间,即通过提高空车供应率(η0)提升电铲效率;当车辆供应不足时,双向装车节省的入换时间相当部分将被空车供应不足引起的欠车时间抵消,影响电铲效率的提升。

3.2 对回转时间的影响

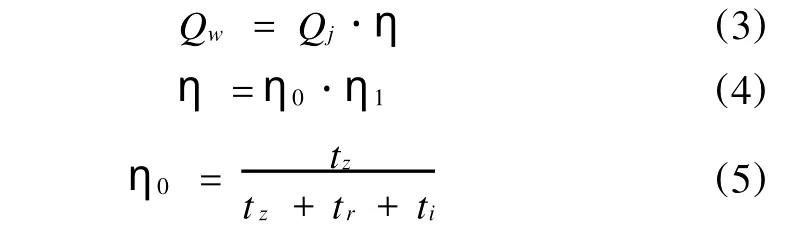

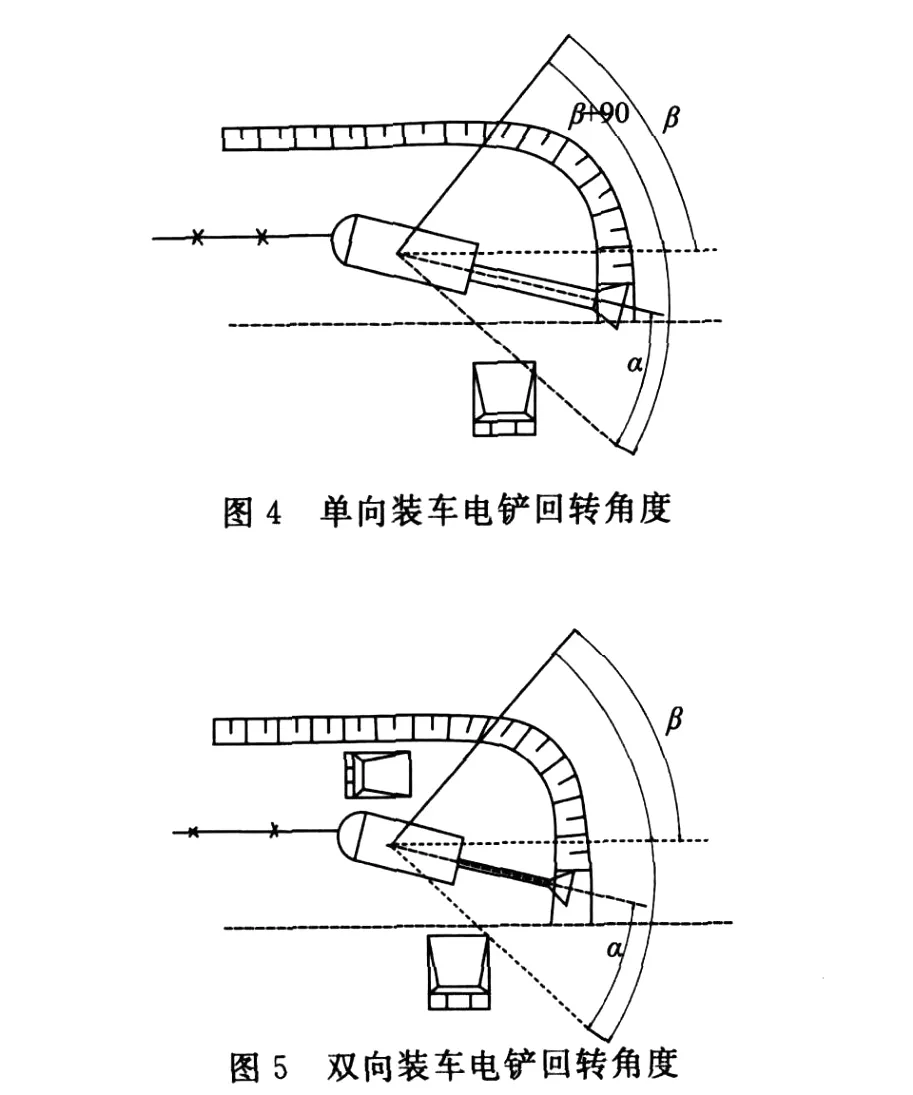

与单向装车相比,双向折返入换装车不仅节省入换时间,同时可以缩小电铲装载回转角度,缩短电铲装车的循环时间,提高电铲装车效率。单向装车时卡车只在电铲的一侧入换,电铲挖掘物料后全部向一侧回转向卡车装载,如图4所示;双向装车时卡车可在电铲两侧入换,电铲挖掘的物料可向就近一侧的卡车装载,如图5所示。

图4、图5中α为电铲右侧装车最小回转角度,β为电铲中轴线左侧最大回转角度。单向装车最小回转角为α,最大回转角为90°+β,现在假设电铲以均匀角速度回转,不考虑中轴线与两侧爆堆切片厚度差异,则可以近似认为单侧装车的平均回转角为;同理,双侧装车左侧最小回转角为α,最大为90°,平均回转角为;易知右侧平均回转角不大于左侧,所以双侧装车相对单侧装车回转角至少减少

以电铲内回转角和外回转角均为60°为例,即α为30°,β为60°。采用单侧装车的最大回转角为90°+60°=150°,最小回转角为30°,平均回转角为90°。如果改为双向装车,电铲中轴线两侧物料平均分配到两侧的待装车辆上,电铲装载的最大回转角为90°,最小回转角为30°,则平均回转角为60°。则平均回转角度减少30°,假设电铲以匀角速度运行,则减少回转时间1/3。

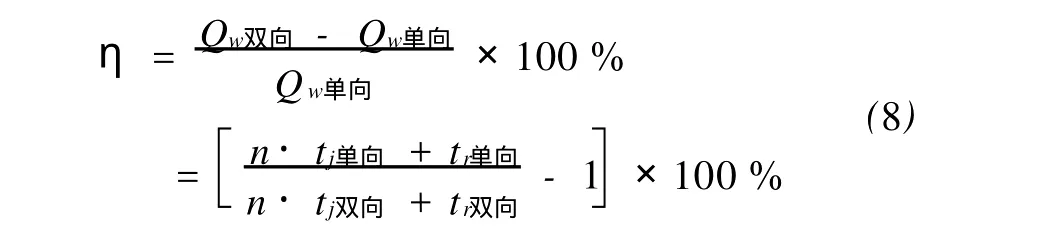

3.3 双向装车效率提高

根据以上分析,可以得出电铲单向装车和双向装车时的生产能力分别为:

单向装车:

式中:Qw单向——单向装车电铲的实际生产能力;

n——装满一车所需的次数;

tj单向——单向装车挖掘机完成一勺采装的技术周期时间,s;

tr单向——单向装车卡车入换时间,s;

Qw双向——双向装车电铲的实际生产能力;

tj双向——双向装车挖掘机完成一勺采装的

技术周期时间,s;

tr双向——双向装车卡车入换时间,s。比较公式(6)和(7)可知,采用双向装车可提升电铲效率:

4 实例研究

哈尔乌素露天煤矿设计生产能力20 Mt/a,目前该矿岩石剥离系统采用单斗-卡车工艺,采用斗容60 m3的495HR电铲和额定载重326 t的MT5500卡车。工作面布置方式为端工作面顺序式,台阶高度为17.5 m,工作平盘宽度为80 m,其中爆堆宽度为40 m。为了检验双向装车的优越性,对该矿电铲两种装车方式装车时间进行了跟踪实测,见表2。由表2可以看出,双向装车比单侧装车节省装载时间9.75 s,待车时间节省20 s左右。

表2 哈尔乌素露天矿同一工作面双向装车时间及单向装车时间比较表

哈尔乌素矿目前在爆破质量较好的情况下装载一车需要3斗,即n=3;由表2可知,tr单向=23.625 s;tj单向=131.375/3=43.79 s;tj双向=121.625/3=40.54 s;tr双向=4 s。

将上述实测数据带入(8)式得η=23.38%。结果显示双侧折返入换装车法对该矿电铲效率具有显著提高,在工作面平盘符合条件的情况下采用双侧装车较单侧装车具有较高的实用价值和现实意义。

5 结论

(1)双侧折返装车在内回转角和外回转角相等的情况下,装车回转角度减少内回转角的1/2,电铲回转匀角速度时电铲回转时间同样节约1/2。

(2)由于电铲是双侧回摆采掘,因此电铲铲斗两侧和回转齿轮的磨损是均匀的,延长设备使用寿命,减少无形磨损,提高经济效益。

(3)可压缩推土机处理电铲装车周围撒货辅助作业时间,双侧装车把原单侧装车时的撒货分成左右两侧,每一侧的撒货量相对原来可减少50%,这样可使推土机处理一侧撒货周期时间减小。

(4)最大限度的降低了电铲等装时间,以哈尔乌素矿实测数据知,待装时间可以减少20 s左右,装车时间减少1/3,电铲效率提高23.38%,具有显著效果。

[1] 骆中洲.露天采矿学[M].徐州:中国矿业大学出版社,1986

[2] 张达闲,张幼蒂.露天采矿新工艺[M].徐州:中国矿业大学出版社,1990

[3] 张桂军,马宏伟,赵宇.论双面装车组合台阶开采的合理应用[J].露天采矿技术,2001(4)

[4] 李英俊,唐开杰.哈尔乌素露天煤矿开采工艺简析[J].露天采矿技术,2006(3)