自动化控制系统在热轧板坯库工序中的应用

张慧丽 刘蕊(天津天铁冶金集团热轧板有限公司,河北涉县 056404)

自动化控制系统在热轧板坯库工序中的应用

张慧丽 刘蕊(天津天铁冶金集团热轧板有限公司,河北涉县 056404)

针对热轧板坯库的入库、倒跺需要人为干预手动操作的问题,通过将自动化控制系统运用到入库、出库、轧制计划等工序的管理中,使工序运行更加便捷,节省了人力资源,降低了企业成本,提高了设备使用率和生产质量,确保了企业生产的顺畅。

自动化 控制系统 热轧 板坯库 工序

1 前言

天铁热轧板坯库的自动化控制系统在没有投入使用之前,板坯库的入库、倒跺需要人为干预手动操作完成。在入库过程中,虽然可以利用工业电视查看板坯现场运行情况,但是为了安全起见必须有现场指挥人员,指吊工在现场使用对讲机联系操作室,指挥操作工操作辊道,完成板坯的入库。倒跺也需要工人在现场指挥,既带来了很多不便,浪费了人力资源,也存在很多安全隐患。在自动化控制系统的投入使用后,入库、出库、轧制计划、倒跺等工序可以自动执行,当系统接收到指令时,辊道可以按命令自动运转,到达指定位置,不需要现场指吊工的喊话。倒跺也只需发送命令,天车在接到命令后自行操作。这样不仅方便快捷,能够保证整条生产线的节奏,而且节省了人力资源,减少了安全隐患,所以自动化控制系统的投入使用使得生产更加快速,提高了产量。

2 板坯库概述

热轧板坯库为三跨平行布置,连铸侧为一号跨,靠加热炉侧为三号跨,中间为二号跨,每跨内设有2台天车。板坯库辊道分为A辊道和B辊道,具体包括A1~A8、B7~B14辊道。A辊道与加热炉装钢辊道和连铸出坯辊道相连接,主要用于给加热炉提供板坯运输;另一功能是直接热装热送连铸即时生产的板坯。B辊道为板坯下线辊道,与连铸出坯辊道和热轧轧制线直接连接。轧线要求或者在轧线故障下不能轧制的回炉坯或者中板也由此辊道下线。另外,在热轧板坯库与连铸车间设有一个过跨台车,传送需要往返连铸精整坯和扣翘头板坯或者是从连铸车间运来的下线的头尾坯,以及一个板坯称。该称位于A8称量辊道内,用来称量每一块进炉的板坯重量。板坯库计算机控制的范围是从板坯库入口到加热炉炉前辊道。

3 自动化控制系统功能的实现

3.1 自动化控制系统概述

根据生产工艺的要求,本计算机控制系统的主要功能是实现对板坯库区的控制和管理,即包括板坯的入库、出库、倒垛的运行控制;物料跟踪和对板坯库区的管理,以及报表统计等功能;实现板坯入库、出库等作业的自动化管理,确保出入库的板坯数据准确性;在整个生产环节中,能够迅速、便捷地完成任务。

系统主要硬件设备包括1台PC服务器和5台操作与开发终端计算机。软件系统由MES系统软件支持,并包括1套服务器系统软件和5套终端软件。

3.2 自动化系统在板坯出库管理中的应用

3.2.1 功能概述

板坯库出库的板坯分为加热炉上料和外发板坯。上料板坯的出库利用辊道输送到加热炉辊道。辊道的传动运用了L1级和L3的共同协作。这里主要介绍在自动化控制系统下的加热炉上料。

根据计划室下达的轧制计划,板坯库操作人员应先去现场核对板坯规格及板坯号是否与计划相符,如一切正常,则发送吊车作业命令。在系统“冷轧计划”界面,激活已下达的装钢计划,生成并发送形成出库作业命令,此时出库(送加热炉)作业命令完成。然后,天车根据命令到达指定跺位,按照计划的顺序以及序号完成板坯上料,实现板坯出库。

操作工利用工业电视监视现场上料情况。板坯物料跟踪情况如图1所示。

3.2.2 自动控制状态下异常情况及处理方法

在没有其它意外情况下,板坯库利用自动化系统可以顺利通畅地上料,实现板坯的快装快送,操作工只需认真核对通过A8辊道的板坯与计划表是否相符,并记录板坯重量。但是也会有其它因素造成一些不便。

(1)板坯称重时发现重量与计划表不符

上料板坯在通过A8称重辊道时会称出板坯重量测出长度,发现和计划表显示的重量和长度信息不符。这就首先需要手动操作停止辊道,操作人员进入现场进行核对,如果确实与计划表不符必须吊销此板坯,并通知计划室和精轧操作室;然后调查原因,确认是在板坯信息入库时输入有误还是天车没有根据指令吊运板坯发生吊错跺位,如果是信息有误,则要及时在操作日志内查找正确源信息,进行更正入库。

(2)已进入加热炉辊道由于板形条件不好不能装钢

翘头和扣头不严重的板坯能够在板坯库辊道上顺利通过。但是在加热炉辊道上的板坯由于要在加热炉炉门口准确定位(炉门口的尺寸为10.3 m),翘头和扣头造成板坯的卡壳不能向前或者向后移动,或者是定位完成后板坯溜动不能安全装钢。此时,板坯库需要协助加热炉把板坯退回板坯库,操作人员需要手动操作辊道,在现场指挥人员的指令下将板坯退回板坯库,根据炉前吊销坯信息将板坯入库或者是直接用台车送回连铸,填写退料明细。

(3)计划室变更轧制计划

正在进行的上料操作因为计划室的通知需要马上变更计划。根据通知将某计划表的某块板坯截止,手动操作辊道,指挥天车把板坯放到相应的跺位,再根据新计划表核对上料。

虽然会出现一些状况,但是自动化系统的运用带来的便捷是不可否认的。即使在配合手动操作时,自动化系统作业也能提供方便和准确的定位。例如,为保证装钢节奏和效率需要提前上料时,就可以手动在A2或A5中插入影像(如图1中的条状图形),自动到达指定位置,而不影响A7吊车上料和辊道的自动运行。在下线与接收回炉坯及中板同时进行时,在手动操作定位回炉坯和中板过程中可以点击辊道自动操作,下线坯可自动到达指定位置。但在操作时需密切关注辊道运行及下线板坯指定的库区。

外发板坯是根据营销部门下达的计划,配合卡车的装载量合理安排板坯出库。在外发板坯系统出库计划页面输入车牌号,点击计划下达的板坯出库,并打印单据。

3.3 自动化系统在板坯入库管理中的应用

3.3.1 入库功能的概述

本模块负责板坯的核对及形成入库作业命令,再由本模块启动吊车作业管理模块。入库的类型有5种:连铸来坯的入库、过跨台车运送板坯的入库、炉前吊销坯的入库、炉后返回坯的入库及外来坯的入库。这里主要介绍连铸来坯。

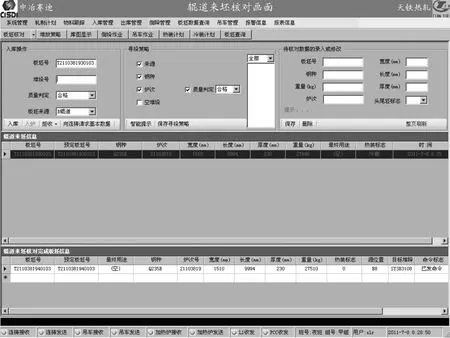

连铸生产出板坯后,板坯的板坯号、规格、钢种以及化学成分等各种数据已经通过连铸L2过程控制计算机系统发送到热轧板坯库管理系统,参照板坯的各项数据核对准确后才能入库。在板坯库的B14辊道装有摄像头,当板坯从连铸运输到板坯库B14辊道时,入库管理人员通过工业电视可以看到板坯号,并与板坯库入库管理系统的入库信息进行核对,若各项信息相同,则在“辊道来坯核对画面”中按照堆垛策略选择合理跺位,然后点击“入库”按钮,系统自动生成辊道吊车作业命令。吊车在接收到命令后,按照指令执行,完成入库作业。如图2所示。

图2 板坯入库界面

入库管理系统主要是由L3级自动化完成。在入库作业中传送的各类信息较多,例如在最基本的界面上可以看到板坯号、钢种、规格、炉次号等信息,以及连铸L2级传送的化学成分表,作为计划室在编排计划时的一项依据。

3.3.2 L3 级对坯库管理系统功能的维护和加强

(1)当入库信息有误时,提示不能执行入库

在入库信息中,炉次号是一个单独的显示框,如果炉次号与板坯号显示的不是同一炉次,则点击入库会提示“炉次号与板坯号不是同炉请联系确认”。这样就可避免因为疏忽造成错误,也加强了对进入板坯库内信息的核对,避免对生产进程造成影响。

(2)入库时头尾坯标识的添加

板坯在实际生产过程中,某一浇次的头、尾坯的规格、质量与该浇次中其它板坯相比都会存在差异。特别是相邻两浇次钢种、成分差距较大时,对头、尾的板坯更应进行特别处理,甚至要对一小部分板坯进行精整后才能供轧线轧制使用。而自动化会根据头尾坯的宽度调整轧制线各项参数,这样就便于区别和查找头尾坯的标识,减少了人力在装钢过程中的工作量。

(3)查询功能的添加

这是针对统计人员核算成材率而编制的一段程序。连铸输送的板坯重量数据是根据连铸方面的板坯称得的,而板坯库出库的重量是使用A8辊道的称重测量测出的,所以在称重测量上会出现一些偏差。该程序可实现查询输送到加热炉L2称重数据的功能,拷贝出所需的数据,进行成材率的核算。

3.3.3 操作过程中遇到问题及应对措施

(1)在连铸L2级不能够正常传送信息时,若联系连铸L2补发信息还不能传送,则应及时询问连铸出坯室准确的炉号、规格、钢种,可以手动在界面内输入信息,然后保存,待板坯通过时,依据堆垛策略入库。由于板坯信息是手动输入的,因此一定要认真核实板坯各项数据的准确性,确保与实物相符,以免造成严重失误。

(2)计划表中已经装钢的某块板坯没有消除。这是指板坯已经入炉或者是已经执行完吊车命令放置在辊道,但是计划表中没有消除,而且虚拟跺位上还有此板坯的信息。在这种情况下,由于天车已经执行过命令,为了保证库图信息的准确性,只能手动在堆垛策略中点击“删除库图”,根据提示删除此块板坯的信息。如图3所示。

图3 冷装板坯轧制计划操作界面

即使板坯库管理系统会出现一些问题,但总体运行是良好的,而且方便快捷,效率高,提供的信息全面,尤其体现在其查询功能中。例如在装钢过程中发现实物与信息不符,可以点击操作日志查询此块板坯何时入库、入库时的规格、长度、跺位修改的次数,何时进行过修改等内容。根据统计报表可查询、统计出板坯库内现存板坯的重量及数量、钢种、规格以及合格程度。因此该自动化管理系统能够在生产中节约时间,提高效率。

3.4 自动化系统在吊车作业管理中的应用

3.4.1 功能概述

吊车作业命令包括入库命令、出库命令、倒垛命令等。其中的主要内容信息包括板坯号、原位置、目的位置和作业类别等,由其它有关功能模块或由操作工通过画面自动生成。本功能模块负责将每条作业命令发给吊车执行,吊车上都装有与板坯库管理系统相连接的自动化终端系统,吊车根据显示命令完成操作。

吊车作业命令由人工确认后发往吊车,在执行吊车作业命令时,要保证高优先级的命令先执行,且要保证板坯出库的时序。吊车作业执行实际情况由物料跟踪模块启动生产实际数据收集模块统计、收集。

3.4.2 系统运行过程中的弊端及措施

吊车作业自动化系统由于板坯库内的高温和吊车本身的移动因素会产生系统的传输中断,所以在天车的计算机终端设置了信号的选择,在环境因素影响大时,可以选择最强信号,以免因为没有信号而接收不到指令,对生产造成影响。

4 结束语

自动化控制系统投入使用后,给工序的运行带来了较多便捷,实现了板坯的入库、出库、倒垛、查询等作业的自动化管理,以及板坯库作业的机械化,加强了物料跟踪和对板坯库区的管理。作业过程和信息处理迅速、准确、及时,减少了人力及企业成本,提高了作业效率。同时,使现场生产节奏更加紧凑,充分提高了设备的使用率,提高了生产质量,减少了生产事故。

[1]张景近.热连轧带钢生产[M].北京:冶金工业出版社,2005.

[2]孙一康.冶金过程自动化基础[M].北京:冶金工业出版社,2006.

[3]高金源.计算机控制系统[M].北京:高等教育出版社,2007.

Application of Automatic Control System to Slab Storage Process of Hot Rolling Mill

Zhang Huili,Liu Rui

Human intervention was necessary in stocking,piling and depiling at the slab warehouse of Hot Rolling Mill.This process was easier and shorter by the introduction of automation control system into the management of stocking,delivery and rolling planning process.Less manpower was needed and costs were reduced.Moreover,the equipment utilization rate and production quality were increased and smooth production was ensured.

automation,control system,hot rolling,slab warehouse,process

(收稿 2011-10-08责编潘娜)

张慧丽,毕业于天津轻工职业技术学院计算机与信息管理专业,现于天铁热轧板有限公司从事板坯库库管工作。