天钢开发Z向钢的生产实践

罗卓 刘晓明 钟国庆 (天津钢铁集团有限公司技术中心,天津 300301)

天钢开发Z向钢的生产实践

罗卓 刘晓明 钟国庆 (天津钢铁集团有限公司技术中心,天津 300301)

通过对天津钢铁集团有限公司开发与试验Z向钢生产过程数据整理与分析,总结了生产Z向钢过程中,严格控制钢中的MnS、钢中的H和保证良好的铸坯质量等控制关键点,同时提出了适合天钢现行设备条件下生产Z向钢的工艺改进措施,确定工艺路线为铁水→转炉→LF炉→板坯连铸→堆冷→轧钢。开发试制的Z相钢性能全部满足GB/T 5313-1985厚度方向性能钢板标准要求,Z向断面收缩率平均值为65.8%,产品质量优良。

Z向钢 硫化锰 夹杂 工艺 控制 开发 试制

1 前言

用于造船、海上采油平台、锅炉、压力容器和高层建筑等某些重要焊接构件的钢板,不仅要求钢板的常规力学性能,而且对厚度方向抗层状撕裂性能提出了更高的要求。抗层状撕裂钢即Z向钢,主要是厚度方向承受拉伸载荷,从而对厚度方向有性能要求。钢板的抗层状撕裂性能采用厚度方向拉力试验的断面收缩率来评定。根据国标中的规定,Z向钢等级分为:Z15、Z25和Z35三个等级,Z后面的数字为断面收缩率ΨZ的指标。如国标中Q345EZ35,要求钢种在满足Q345E各项性能的同时,还要达到其厚度方向断面收缩率ΨZ不小于35%。

在要求Z向性能的抗层状撕裂钢需求量不断增长的形式下,抗层状撕裂钢的研究开发对天津钢铁集团有限公司(以下简称天钢)的发展意义重大。为了拓宽天钢的产品市场,提高公司的经济效益,在现有生产设备的基础之上,天钢成功地试验开发了抗层状撕裂钢—Z向钢。

2 设定试验成分和选择工艺路线

2.1 试验成分的设定

天钢在开发试验Z向钢时,选用的钢种牌号为Q345DZ35。为了保证试验钢种的性能和质量,同时达到节省合金、降低成本的目的,设计成分时,选择了高的锰含量,低碳含量,同时严格控制P、S含量,加入Al合金元素细化晶粒的设计思路。见表1。

表1 Z向钢试验的成分

2.2 工艺路线的选择

工艺路线为:铁水——转炉——LF炉——板坯连铸——堆冷——板坯检验——加热——高压水除鳞——粗轧——精轧——ACC冷却——热矫——精整——(正火)——钢板检验

其中:规格≥35 mm的要求正火处理。

3 生产中的控制关键点

3.1 控制钢中的MnS夹杂

3.1.1 MnS夹杂对Z向性能影响

MnS是钢中最常见的夹杂物之一,它对钢的性能特别是钢的塑性和韧性有显著的影响。MnS夹杂是钢在脱氧过程中由一定含量的Mn与S化合生成的。MnS夹杂极易引起钢板的层状撕裂[1]。图1为硫化物夹杂显微组织形貌,图2为钢中MnS夹杂能谱图。

当钢中的Mn和S达到一个定值时,会形成MnS。试验中发现,钢中S含量越高,越容易产生MnS夹杂。

3.1.2 控制钢中MnS夹杂的措施

天钢控制硫化物夹杂主要措施是,控制钢中较低S含量,减少生成MnS夹杂的数量。同时在LF出站前喂入硅钙线进行钙处理,使已经生成的MnS夹杂转变为加工过程中不易变形的球状硫化物CaS。

(1) 控制较低的S含量

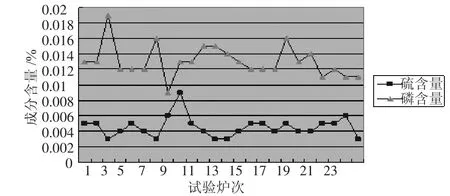

当钢中S含量较高时,钢中容易产生MnS夹杂,为了降低MnS夹杂对Z向钢各项性能的危害,天钢在Z向钢试验时,严格控制成品的S含量,在没有铁水预处理的工艺条件下,转炉采用低S铁水,并选用优质废钢,原料和合金方面注意S含量,精炼加强操作,使用优质石灰,合理的加大渣量,适当加大氩气的搅拌强度,保持白渣时间大于20 min,从而实现钢水的脱O和深脱S。软吹时间保证大于8 min,保证成品S含量低于0.005%。如图3。

图1 显微组织中的夹杂物形貌

图2 钢中典型夹杂物的能谱图

图3 各炉次成品P、S含量变化

在统计的24炉数据中可以看到,成品S含量低于0.005%的炉数为21炉,占总试验炉数的87.5%。(2) 钙处理

由于Ca和S的亲和力非常强,可使钢中塑性的MnS夹杂转变为非塑性的球状CaS夹杂,这类夹杂在轧制时不易被拉长,从而降低MnS夹杂对钢材的危害,有利于提高钢材的性能[2]。

通过对钢水进行钙处理,使得夹杂物细化且分布均匀,从而减轻硫化物的危害,在不降低强度的条件下,显著地提高钢的塑性和冲击韧性,改善钢材的各向异性,保证钢板组织性能的均匀性[3]。在钙处理时钙硫比(Ca/S)的控制十分重要,当Ca/S过小时,不能将硫化物完全球化;Ca/S较大时,形成粗大的球状、群落状的夹杂物,降低了钢水的洁净度,影响钢材的抗层状撕裂性能。为了确保钢材的性能,提高铸坯质量,应选择合理的Ca/S,根据天钢开发Z向钢的经验,应控制Ca/S为1.2左右。见表2。

表2 随机3炉成品成分 /%

3.2 控制钢中的H含量

3.2.1 钢中H对Z向性能影响

层状撕裂的主要原因在于夹杂物的分布和应力状态,而H是促使启裂和诱发的因素[1]。

钢中的H主要是,废钢表面的铁锈和泥砂、脱氧剂、增碳剂、合金、保护渣、石灰等造渣材料面表吸附的水分和化合水,以及钢包和中间包中气体,在冶炼和连铸过程中进入钢液。当含氢较少时,对层状撕裂的影响不大。但当H含量较多时,就会聚集在夹杂物的间隙处,使该部启裂并扩展,从而使夹杂物与基体金属脱开。当焊缝中H含量偏高时,首先形成冷裂缝。它可以作为层状撕裂的发源地,这时层状撕裂与冷裂缝相伴而生,H对层状撕裂起到了诱发作用。

3.2.2 控制钢中H含量的措施

(1) 转炉

钢中的H主要来源于原材料,尤其是辅料和合金中的水分。为从源头控制钢中的增氢,对各入炉原材料,主要是对转炉出钢后加入钢水中的造渣料、合金、增碳剂、保温剂等材料中的水分提出严格的要求。

按照试验的设计要求,该钢中需要加入较多的合金,尤其要严格控制合金中的水分。同时,贮料间增加防雨防水设施,加强周转,减少合金和增碳剂的吸水量。

(2) LF精炼

在严格控制渣料和合金中水分的同时,注意造渣埋弧和采用适当的氩气搅拌强度,避免钢液裸露造成吸氢,同时注意出站前的软吹。天钢喂线工艺要求喂硅钙线和铝线时的规范化操作,控制喂线量和喂线的深度和部位。

(3) 板坯连铸

连铸过程中做到全程保护浇注,使用专用的保护渣,防止吸氢和钢水的二次氧化。在固态钢冷却和相变过程中,氢还会继续通过扩散而析出。由于固相中扩散速度很慢,只有少量的氢能达到表面[4],因此天钢生产Z向钢时采用铸坯落地堆冷措施,随着堆冷时间的延长,钢中的氢扩散到空气中,使钢中的氢含量逐渐下降。

3.3 加强对铸坯内部质量的控制

3.3.1 铸坯内部质量对Z向性能影响

相关研究表明[5],层状撕裂与钢材的含硫量有很大关系。另外,钢中夹杂物含量越高,钢板的Z向性能越差。铸坯的凝固质量,诸如中心偏析、中间裂纹对钢板的Z向性能影响非常明显,由于中心偏析的存在,使得钢板的Z向性能面缩率显著降低。在生产Z向性能钢板时,铸坯中严重的中间裂纹在后续的轧制过程中几乎不能焊合,在受到Z向力时会迅速扩展断裂,使钢板的Z向性能显著降低。

3.3.2 提高铸坯质量的措施

加强转炉和精炼操作,降低钢中易偏析元素P、S的含量。见图3,试验24炉,成品P含量全部低于设计0.020%要求,满足内控0.015%的炉数为21炉,内控率达到87.5%。成品S含量低于0.005%的炉数占总试验炉数的87.5%。

连铸过程中控制低过热度浇注,过热度为25℃左右;采用凝固末端动态轻压下技术,来补偿铸坯最后凝固的收缩,减轻或消除中心偏析。采用弱冷却制度,稳定拉速。实际生产中表明,通过制定合理的工艺操作制度,铸坯的内部质量可以控制在较高的水平。表3为铸坯低倍检验结果。从表3中可以看出,天钢试验开发的Z向钢铸坯的低倍检验主要缺陷是中心偏析和中心疏松,但级别较低。

表3 板坯低倍情况

4 轧钢工艺

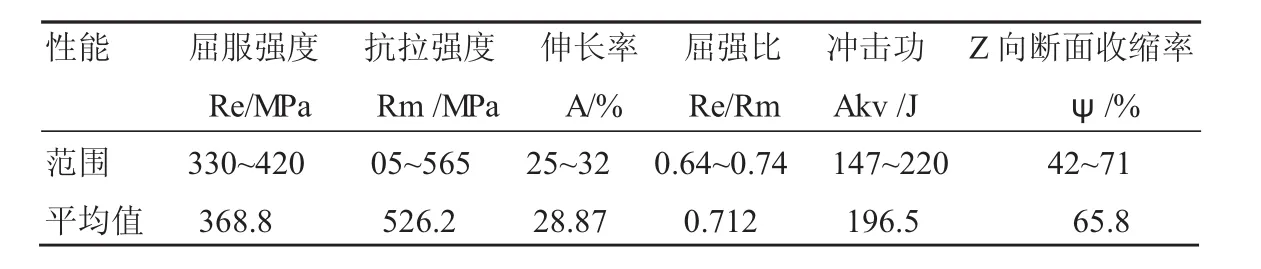

在轧钢过程中严格控制铸坯的加热时间及粗轧和精轧的开轧温度,大规格采用正火处理等措施,试验钢板得到了良好的力学性能。

本次试验粗轧、精轧、待温情况、中间坯厚度要求和钢板的力学性能情况见表4、表5。

表4 钢板轧制工艺参数

表5 试验炉次Z向钢的力学性能

5 结论

5.1 该试验工艺下生产的Z向钢质量优良,性能全部满足GB/T 5313-1985厚度方向性能钢板标准要求,其中Z向断面收缩率平均值为65.8%,达到了较高的水平。说明天钢的现有设备条件,完全可以满足Z向钢开发和生产的需要。

5.2 生产Z向钢时,重点是控制钢中塑性MnS夹杂。首先应控制较低的S含量,减少钢中MnS夹杂的数量;然后采用钙处理工艺,实现塑性MnS夹杂的变性处理,使之变成球状不变形CaS类夹杂,提高钢的Z向性能。生产Z向钢时,要注意控制钢中的氢含量和铸坯质量。

[1]刘晓美.Q345B钢Z向断面收缩率的研究[D].沈阳:东北大学硕士学位论文,2005:25.

[2]杨阿娜,李自刚,季思凯.厚板Z向性能不合的夹杂物属性研究分析[J].宝钢技术,2007(2):13~17.

[3]李经涛,蔡庆伍,莫德敏.舞钢湿硫化氢环境用低合金高强度钢[J].宽厚板,2006(4):13~20.

[4]刘根来.炼钢原理与工艺[M].北京:冶金工业出版社,2004:148.

[5]王攀等,范丽伟,刘勇,等.安钢抗层状撕裂性能钢工艺实践[J].河南冶金,2008(4):36~38.

Production Practice of Z Direction Steel Development at TISCO

Luo Zhuo,Liu Xiaoming,Zhong Guoqing

The authors summarize the key control points of strictly controlling MnS and H in steel and ensuring good billet quality by sorting out and analyzing process data in the development and trail of Z direction steel in Tianjin Iron and Steel Group Company Limited,propose process improvement measures for production under existing equipment conditions and determine the process route as hot metal(converter)-LF-slab casting-stack cooling-rolling.The produced steel,with 65.8%average reduction ratio,is of prime quality and can meet all requirements posed by GB/T 5313-1985 Steel Plate with Through-thickness Characteristics.

Z direction steel,manganese sulphide,inclusion,process,control,development,trail

(收稿 2011-07-13 责编 赵实鸣)

罗卓,男,2007年毕业于辽宁科技大学材料科学与工程学院冶金工程专业,现在天津钢铁集团有限公司技术中心炼钢研究室从事产品开发和炼钢工作。