应用OptiStruct软件的太阳翼基板结构优化

盛聪 曾福明 濮海玲

(北京空间飞行器总体设计部,北京 100094)

1 引言

碳纤维复合材料/铝蜂窝夹层板以其比强度高、比刚度大、质量轻、隔热抗振和热膨胀系数可设计等优异性能,广泛地应用于航天器结构中[1]。为了减小基板质量和提高基板刚度,航天器刚性太阳翼基板主要采用碳纤维/铝蜂窝夹层结构,基板面板一般由碳纤维复合材料制作的空心网格层铺设而成[2]。根据不同区域的强度要求和刚度要求,在面板不同局部区域需要设计不同的铺层数,从而形成非连续铺层。基板结构方案设计通常采用经验或继承设计的方案,在不同区域设计完铺层数后,再利用有限元法进行校核分析计算,这种未经过设计优化的方案易导致碳纤维复合材料的利用率较低。

目前常用的商业软件,如Patran/Nastran、An-sys等能够进行复合材料纤维角度、厚度的优化[3-5],但是无法对太阳翼这种特殊的非连续铺层的复合材料结构进行优化,而Altair OptiStruct软件(简称OptiStruct)具备独有的复合材料优化技术,可对每个单元的单层厚度单独进行优化,从而解决了非连续铺层复合材料优化设计的难题。

本文在某卫星碳纤维/铝蜂窝太阳翼基板结构经验设计方案的基础上,首先利用HyperMesh 软件建立了太阳翼结构设计优化分析的有限元模型,然后利用OptiStruct软件对基板结构进行了优化设计。整个基板结构优化设计过程包括两个阶段:概念设计阶段和系统设计阶段。首先,在概念设计阶段利用自由尺寸优化模块对收拢状态下的太阳翼基板结构进行了拓扑优化;然后,在系统设计阶段利用尺寸优化模块进行了铺层厚度的优化。

通过对基板结构经验设计方案和优化设计方案比较,后者有效地提高了复合材料的利用效率,减小了基板的结构质量。

2 太阳翼基板经验设计方案

某卫星平台采用两翼对称一次展开太阳翼结构,单翼机械部分包含基板、连接架、压紧释放机构、展开锁定机构及阻尼机构等。每翼包含两块基板,每块基板上有6个压紧点,单板尺寸为2 360mm×1 900mm。

2.1 结构特性

太阳翼基板采用夹层结构设计,面板为高模量碳纤维环氧树脂复合材料编织的网格面板,以最大限度利用材料的强度和刚度,减小质量,芯子材料为铝蜂窝。为了防止制造时发生翘曲,上下面板的铺层方式一般应完全呈镜面对称。

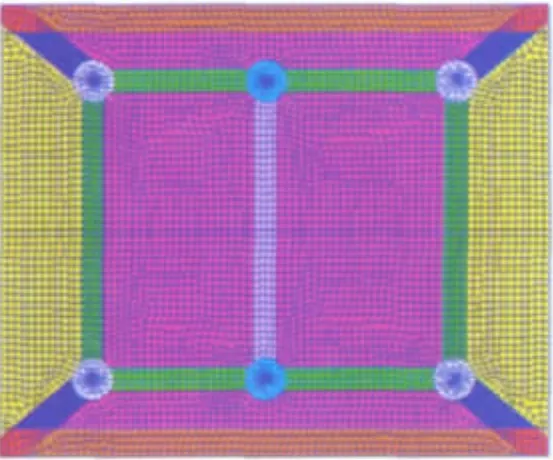

以往基板的设计方法是:首先,在整个基板面板铺设单层碳纤维,包括0°和90°正交铺层,建立有限元模型,进行模态分析;然后,根据模态应变能的分布和经验,逐步加强设计;最后,通过分析验证设计。得到的经验设计方案太阳翼网格面板铺层,如图1 所示。在整个板面上按强度分布要求进行局部加强处理,紫色区域为未加强区域,对基板压紧点附近、与铰链连接的区域(红色区域)和边缘(黄色区域)均进行了加强。经验设计方案太阳翼单翼总质量为31.2kg,基板结构质量为7.0kg,基板面板总质量为3.6kg。

图1 经验设计方案太阳翼网格面板铺层Fig.1 Solar panel face sheet of experiential design

2.2 模态分析结果

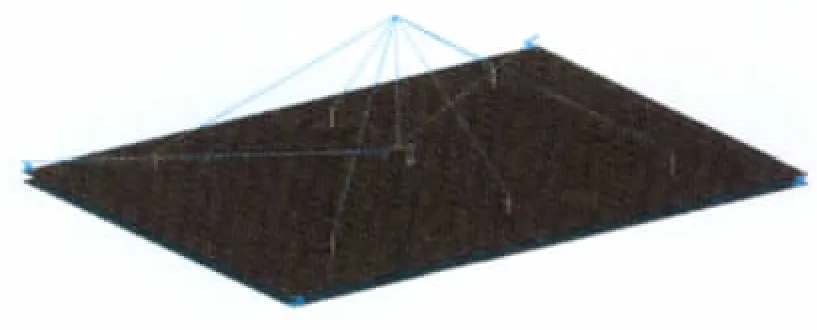

设计完成后,对太阳翼进行校核分析计算,太阳翼模态分析一阶频率为48Hz,一阶振型如图2所示。

图2 经验设计方案太阳翼一阶振型Fig.2 First mode shape of experiential design

3 太阳翼基板结构优化设计方案

3.1 优化方法

OptiStruct软件是以有限元法为基础的结构优化设计工具,它提供拓扑优化、形貌优化、尺寸优化、形状优化,以及自由尺寸和自由形状优化等多种优化功能[6]。OptiStruct软件中采用最速下降法进行结构优化设计,具有计算速度快和方向性强的优点。

采用OptiStruct软件优化设计方法的复合材料结构优化设计,包括以下3个阶段。

1)概念设计阶段——自由尺寸优化

只考虑全局的响应和非强制的制造约束,利用OptiStruct软件中的自由尺寸优化模块,找出板壳结构上每个区域(单元)的不同角度层(超级层)的最佳厚度,确定复合材料结构的材料分布,最后以铺层块的方式给出结果。

2)系统设计阶段——尺寸优化

考虑所有的设计响应和非强制的制造约束,利用OptiStruct软件中的尺寸优化模块,得到复合材料结构每个铺层块各单层的厚度,确定规定角度下的铺层数,确立基本的铺层结构。

3)详细设计阶段——铺层顺序优化

考虑所有的状态响应和制造约束,利用OptiStruct软件中的铺层顺序优化功能,得到复合材料结构的铺层顺序。

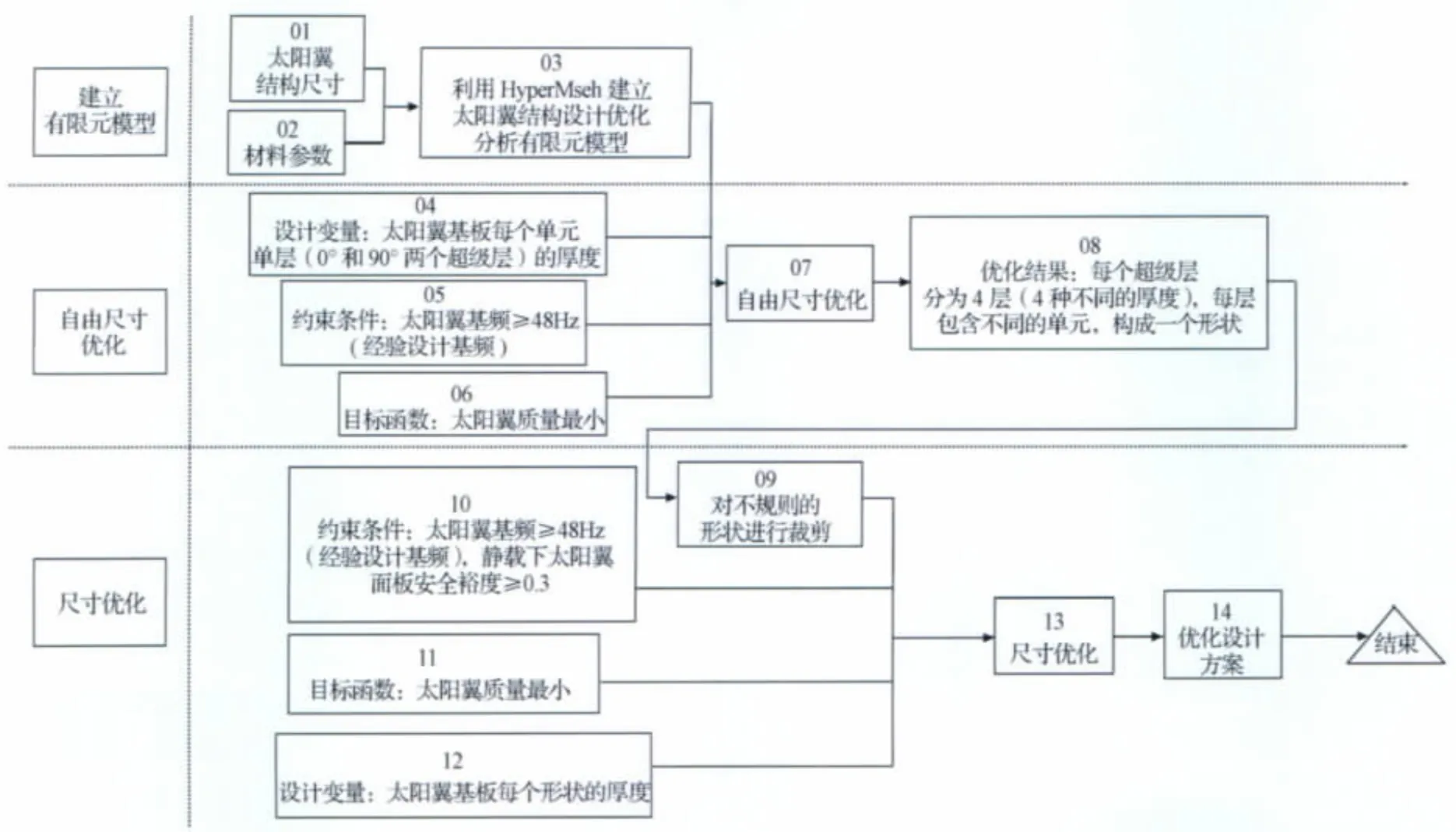

对于夹层板,由于面板的厚度比蜂窝芯子的厚度小,面板的铺层顺序对夹层板的力学性能影响很小,因此不需要对面板的铺层顺序进行优化。本文主要利用OptiStruct软件在限定铺层角度下依次优化设计太阳翼基板面板的铺层块和铺层数。为了简化制造工艺和优化设计的分析工作,经验设计方案中太阳翼基板单向层以0°和90°为主,因此假定太阳翼基板单向层的纤维方向角只有0°和90°两种。优化过程如图3所示。

图3 太阳翼基板结构优化设计流程Fig.3 Flow chart of optimal design for solar panel structures

3.2 有限元模型

利用HyperMesh软件建立太阳翼有限元模型,压紧释放装置和连接架均采用梁单元模拟,铰链采用弹簧元和质量元模拟,各零部件之间用多点约束连接。

太阳翼基板为碳纤维/铝蜂窝夹层结构,由于基板面板为网格状面板,将空心网格层复合材料等效为具有一定厚度的铺层顺序为0°和90°的两层单向复合材料。

太阳翼基板用一层复合材料板壳单元模拟,利用HyperLaminate模块进行铺层,采用0°和90°两个超级层铺层,设定上下面板的铺层方式完全对称。太阳翼结构有限元模型如图4所示。

图4 有限元模型Fig.4 Finite element model

3.3 概念设计阶段——自由尺寸优化

优化设计有三要素,即设计变量、目标函数和约束条件。设计变量是在优化过程中发生改变从而提高性能的一组参数。目标函数就是要求的最优设计性能,是关于设计变量的函数。约束条件是对设计的限制,对设计变量和其他性能的要求。

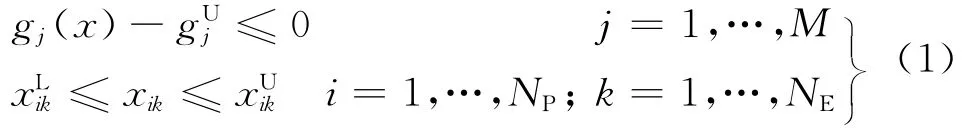

优化问题的数学模型可描述为:选择一组(N个)可变化的设计变量x={x1,x2,…,xN},在满足式(1)约束条件下,使目标函数f(x)最小。

式中:gj(x)和分别为第j 个约束响应及其最大值;M 是所有约束条件的个数;xik为第k 个单元的第i层的厚度和分别为第k 个单元的第i层厚度的最小值和最大值;NP为超级层的层数;NE为设计区域单元的个数。

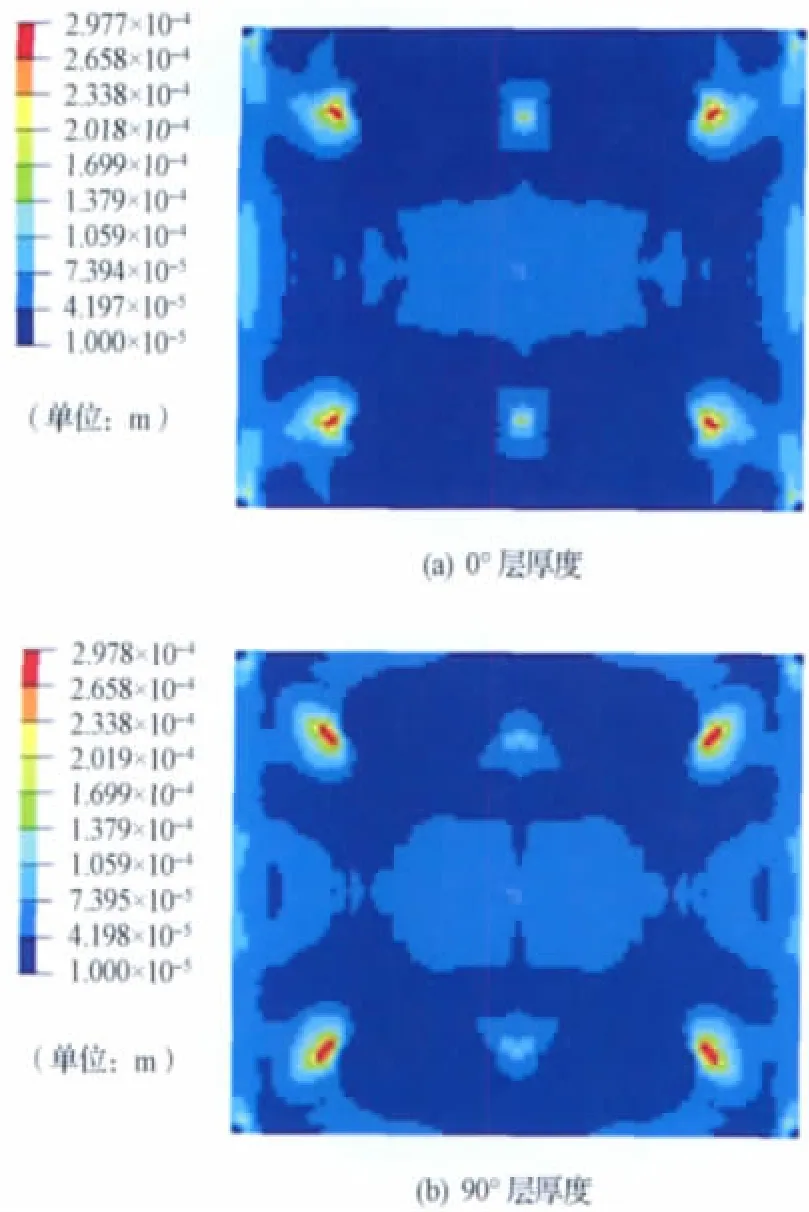

在概念设计阶段,主要考虑全局的响应,根据结构的整体特性来确定目标函数和约束条件。太阳翼基板采用的是刚度设计,以太阳翼经验设计方案收拢状态的基频(48Hz)为约束,质量响应(最小)作为目标。假定太阳翼基板单向层的纤维方向角只有0°和90°,设定0°和90°两个超级层,以太阳翼基板每个单元的不同角度(0°和90°)层的厚度为设计变量进行优化。为了简化制造、试验等过程,防止太阳翼产生翘曲,太阳翼基板一般采用对称结构。利用OptiStruct软件中的模式组,使太阳翼基板关于两条中线对称。自由尺寸优化后基板0°和90°超级层的厚度如图5所示。太阳翼基板的薄弱区域(红色)位于压紧点附近,需要在压紧点附近进行加强,此处所受载荷较大。此外,基板结构中间部位和短边厚度较大,与经验设计结果一致。

图5 太阳翼基板厚度(自由尺寸优化后)Fig.5 Panel thickness results after free-size optimization

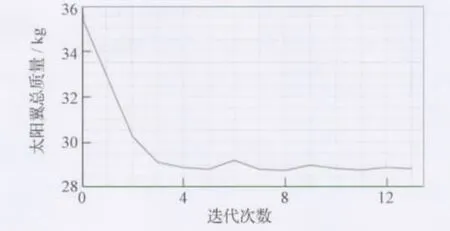

自由尺寸优化后,太阳翼总质量(如图6所示)从初始的35.5kg下降到28.8kg,与经验设计方案太阳翼总质量的31.2kg相比,减少了2.4kg,即基板面板质量减少了2.4kg。优化后,太阳翼基频为47.6Hz,变化曲线如图7所示。

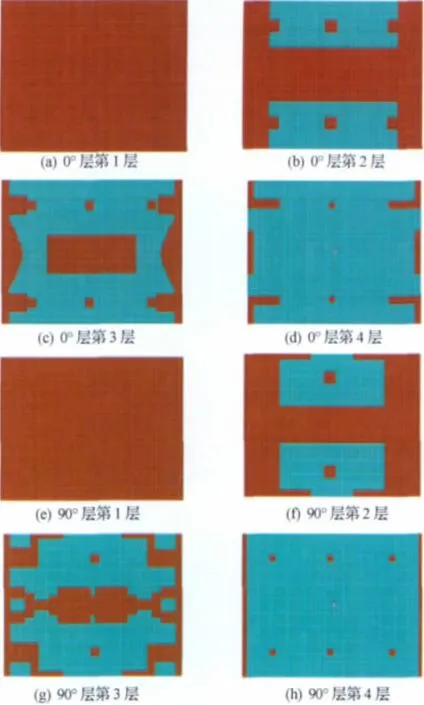

自由尺寸优化后,每个超级层分为4层,每层包括不同的单元,组成4个不同的形状,每个形状有不同的厚度。对各个超级层进行解析,如图8所示,红色的单元为每一形状包含的单元。0°和90°超级层均分成了4层,考虑工程实际,需要对不规则的形状进行裁剪,以便于制造,裁剪后的形状如图9所示。

图6 自由尺寸优化目标函数(太阳翼总质量)变化曲线Fig.6 Curve of object function(total mass of solar wing)change during free-size optimization history

图7 自由尺寸优化约束响应(太阳翼基频)变化曲线Fig.7 Curve of constraint response(fundamental frequency of solar wing)change during free-size optimization history

图8 自由尺寸优化后不同角度超级层包括的单元网格Fig.8 Element sets for individual angle super plies after free-size optimization

图9 0°和90°超级层裁剪Fig.9 Cutting of 0°and 90°super plies

3.4 系统设计阶段——尺寸优化

尺寸优化是OptiStruct软件提供的另一种优化方法,是设计人员对模型形状有了一定的形状设计思路后所进行的一种细节设计。它通过改变结构单元的属性,如壳元的厚度、梁单元的横截面属性、弹簧单元的刚度和质量单元的质量等,达到一定的设计要求(如应力、质量、位移等)。

在系统设计阶段,考虑所有的设计响应,除了使太阳翼的刚度满足要求,还要使静载下太阳翼的基板强度满足要求。本文采用Hoffman准则校核太阳翼基板面板的强度。

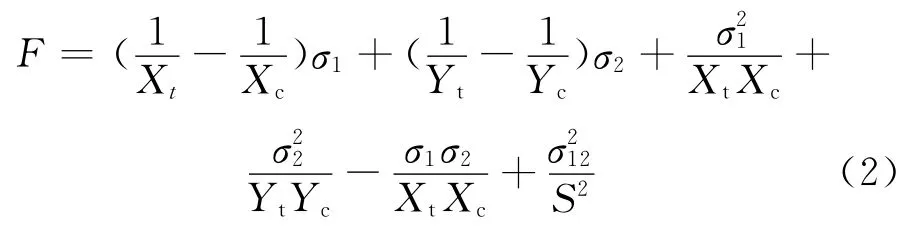

根据Hoffman准则,复合材料单层的失效因子

式中:Xt为纵向拉伸强度;Xc为纵向压缩强度;Yt为横向拉伸强度;Yc为横向压缩强度;S 为纵横剪切强度;σ1为纵向应力;σ2为横向应力;σ212为纵横剪切应力。

按照Hoffman准则,不论什么应力状态,当铺层正轴向的应力分量满足失效准则时,材料就失效。参照相关标准,复合材料强度校核安全裕度

从而得出F ≤0.77。

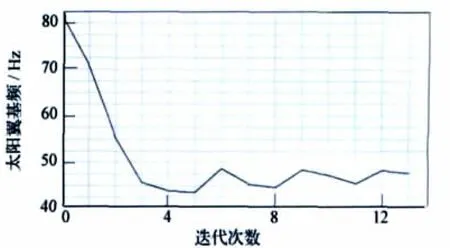

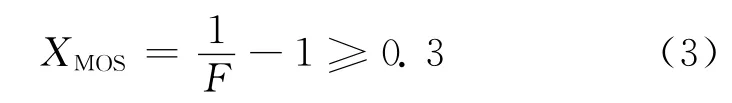

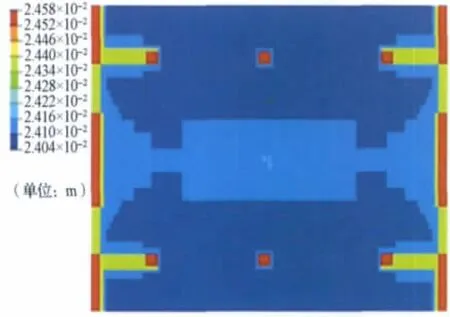

将太阳翼的刚度和强度要求同时作为约束条件,以基板面板各单层(共8 层,0°的4 层,90°的4层,每层包括不同的单元,见图9 中所示的红色单元)的厚度为设计变量,以太阳翼质量最小(面板质量最小)为设计目标,利用OptiStruct软件中的尺寸优化模块,对基板面板各单层的厚度进行优化。优化后的太阳翼基板总厚度如图10所示;优化过程中目标函数(太阳翼总质量)变化曲线如图11所示;优化后太阳翼一阶频率为48.04Hz,振型如图12 所示;优化后太阳翼失效因子如图13所示,其最大为0.197,小于0.77,满足强度要求。

在经验设计方案中,基板面板质量为3.6kg,优化后质量为1.7kg,碳纤维复合材料质量减少了53%。

图10 太阳翼基板厚度(尺寸优化后)Fig.10 Panel thickness results after size optimization

图11 尺寸优化目标函数(太阳翼总质量)变化曲线Fig.11 Curve of object function(total mass of solar wing)change during size optimization history

图12 尺寸优化后太阳翼一阶振型Fig.12 First mode shape results after size optimization

图13 尺寸优化后基板失效因子Fig.13 Failure index results after size optimization

3.5 小结

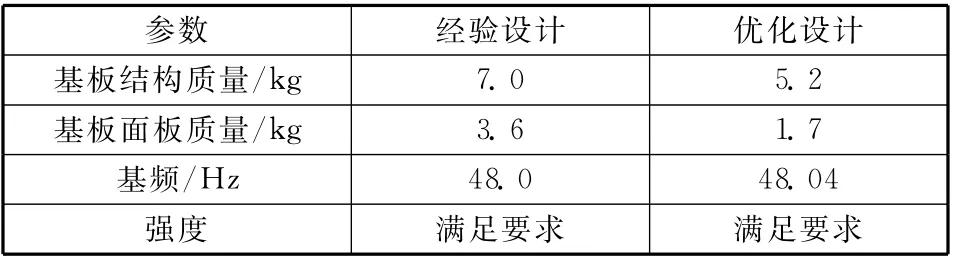

文中采用0°和90°两个超级层,依次利用自由尺寸优化和尺寸优化两个阶段,分别将两个超级层分为4层,每层具有不同的形状,获得了每层的厚度,最终得到了优化设计方案。在结构刚度和强度满足要求的前提下,与经验设计方案相比,设计部分的结构(基板面板)质量明显减小,如表1所示。

表1 优化设计方案与经验设计方案比较Table 1 Comparisons between optimal and experiential design

4 结论

与太阳翼经验设计方案相比,在基频和强度满足要求的条件下,OptiStuct软件优化设计方案中太阳翼基板面板的质量减少了53%,大大提高了碳纤维复合材料的利用率,从而验证了OptiStruct软件在解决非连续铺层复合材料优化设计问题的有效性。目前,航天器采用的复合材料结构大多为连续铺层,即一块板铺层一致,复合材料的利用率较低,而非连续铺层可以大大提高复合材料的利用率,因此,应用OptiStruct软件的复合材料优化设计方法,对航天器其他复合材料结构和新型太阳翼的设计,具有一定的参考价值。

(References)

[1]陈烈民.航天器结构与机构[M].北京:中国科学技术出版社,2005 Chen Liemin.Spacecraft structure and mechanism[M].Beijing:China Science and Technology Press,2005(in Chinese)

[2]袁家军.卫星结构设计与分析[M].北京:中国宇航出版社,2004 Yuan Jiajun.Design and analysis of satellite structures[M].Beijing:China Astronautics Press,2004(in Chinese)

[3]张胜兰.基于HyperWorks的结构优化设计技术[M].北京:机械工业出版社,2008 Zhang Shenglan.Structural optimization technology based on HyperWorks[M].Beijing:China Machine Press,2008(in Chinese)

[4]常楠,赵美英,王伟.基于PATRAN/NASTRAN 的复合材料机翼蒙皮优化设计[J].西北工业大学学报,2006,24(3):326-329 Chang Nan,Zhao Meiying,Wang Wei.Efficiently optimizing skin of composite wing structure with PATRAN/NASTRAN [J].Journal of Northwestern Polytechnical University,2006,24(3):326-329(in Chinese)

[5]毛佳.卫星中心承力筒结构优化设计研究[J].国防科技大学学报,2010,32(2):1-6 Mao Jia.Structural design optimization of satellite central column shell[J].Journal of National University of Defense Technology,2010,32(2):1-6(in Chinese)

[6]李太鹏,徐元铭.基于PATRAN/NASTRAN 的复合材料结构铺层的分级优化设计方法[J].固体火箭技术,2004,27(4):308-311 Li Taipeng,Xu Yuanming.A multilevel optimization for layer design of composite structures based on PATRAN/NASTRAN[J].Journal of Solid Rocket Technology,2004,27(4):308-311(in Chinese)