降低抽油机电机安装返工率

中原油田分公司采油四厂 设备管理QC小组

(河南 濮阳 457176)

1 小组概况

小组概况见表1。

2 选题理由

采油四厂共有480口抽油机井,其中475口井采用Y280M型电机拖动生产,由于调参、电机故障等原因,每年需安装电机600台次,每台次需动用随车吊、拖载焊机各4个工时,2名维修工人共8个工时。在安装过程中,当出现试运行轴承异响或接错线而烧坏等问题时,只能拆回重装一个,让安装工人既生气又无奈。2009年7~12月,返工率达到10.3%,造成劳务损失1.7万元,影响原油产量19.38t。所以,我们选择《降低抽油机电机安装返工率》作为活动课题。

表1 小组概况

3 现状调查

小组成员查阅了采油四厂2009年7~12月电机发放台帐,共返工31台次,返工率10.3%。我们进一步对返工问题做了分类统计,列调查表、做饼分图,可以看出,“试运行轴承异响”出现24台次,发生频率77.4%,是主要问题。找到问题症结后,小组对解决难度进行了评估,组员中有负责电机维修的高级技师、工程师,技术力量比较强,根据以往的活动经验和成绩,预计可解决主要问题的90%,从理论上算,返工率可降到3.12%。

4 设定目标

考虑到活动过程中可能出现的问题,小组设定目标值为3.5%。

5 原因分析

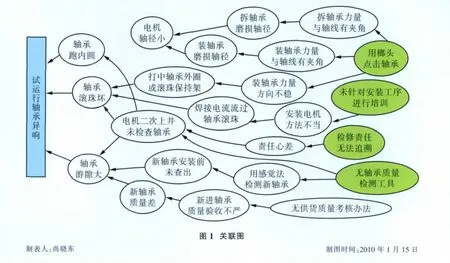

针对主要问题,我们进行了原因分析,绘制关联图,找到5个末端因素,分别是“用榔头点击轴承”、“未针对安装工序进行培训”、“无轴承质量检测工具”、“检修责任无法追溯”、“无供货质量考核办法”。

针对主要问题,小组进行了原因分析,绘制了关联图(图1)。

6 确定主要原因

6.1 验证“用榔头点击轴承”

轴承与轴为过盈配合,小组观察到的拆、装过程十分困难。拆卸时,需2人配合操作,1人用丁字杆对准轴承内圈,1人用榔头敲击丁字杆,击打过程,火星四溅,十分费力,操作不当,有时榔头还会抡空,榔头与丁字杆经常断裂,有一定危险性。击打力量与与轴线存在夹角,使电机转轴受力偏磨,直径变细,易引起轴承跑内圆而异响。安装时,也需要2人配合操作,首先把轴承套在电机轴头上,1人拿着撞击筒对准轴承内圈,1人用榔头敲击撞击筒尾部,存在与拆卸过程类似的问题,击打力量与轴线不重合。所以,确定为要因。

6.2 验证“未针对安装工序进行培训”

小组调查了安装人员2009年7月份以来的技术培训情况,均未发现有针对性的培训内容。小组在现场观察安装过程发现:电机就位后,需焊接底座固定螺栓、轴头的皮带轮固定螺栓和风扇罩螺栓,安装人员通常将地线搭在电机外壳上。在焊接皮带轮固定螺栓时,焊接电流会流过轴承滚珠,在滚珠与内、外圈间的虚连接处产生电火花,造成滚珠与滚道局部烧蚀,从而引起试运行时的轴承异响。现场询问操作人员是否明白这种操作方法可能产生的不良后果时,均回答“不清楚、不知道”,一脸的茫然与无辜,显然这是要因。

6.3 验证“无轴承质量检测工具”

小组走访调查时发现,现场工人检测轴承方法原始且不可靠。新轴承使用前,一是快速转动轴承外圈,检查滚珠滚动是否流畅,听听有无噪音,有没有卡滞;二是上下、左右晃动轴承外圈,感觉内圈的旷动量大小,确定轴承质量是否合格,完全靠维修人员经验判断,缺乏可靠依据;对于从现场收回流转电机的轴承质量,维修人员根据空载运转噪音,以及运送人员口头描述的负载运转情况,判断轴承好坏,很容易以讹传讹。因此,确定为要因。

6.4 验证“检修责任无法追溯”

现场调查中有24台次试运行轴承异响,为了分清责任,小组查看了电机修理台帐,但台帐只记录了送修单位、修理时间等粗略信息,没有登记承修人及详细的维修内容,检修责任无法追溯到工序和个人,更无从谈起制定针对性改进措施。显然,这也是要因。

6.5 验证“无供货质量考核办法”

小组从电机修理班了解到,2009年,我厂进新轴承305套,质量验收时发现2批次109套轴承游隙过大,反映到物资供应部门后,均做了调换处理。小组又从物资供应部门了解到,我厂有完善的物资供应质量保证制度与体系,对于因质量问题调换轴承的厂商,均已做了相应处理。所以,这不是要因。

7 制定对策

对确定的4个要因,我们分别制定了对策。一是不用榔头拆、装轴承,消除拆、装过程中力与轴线的夹角。二是针对电机安装工序进行培训,使工人明白且能做到,焊接电流不通过轴承滚珠。三是设计轴承检测工具,简化现场操作,使检测标准与结果都有量化依据。四是修订完善电机管理办法,实现电机轴承维修责任能够倒查。

8 实施对策

8.1 改进拆装过程中用榔头点击轴承的做法

8.1.1 研制液压拉力器

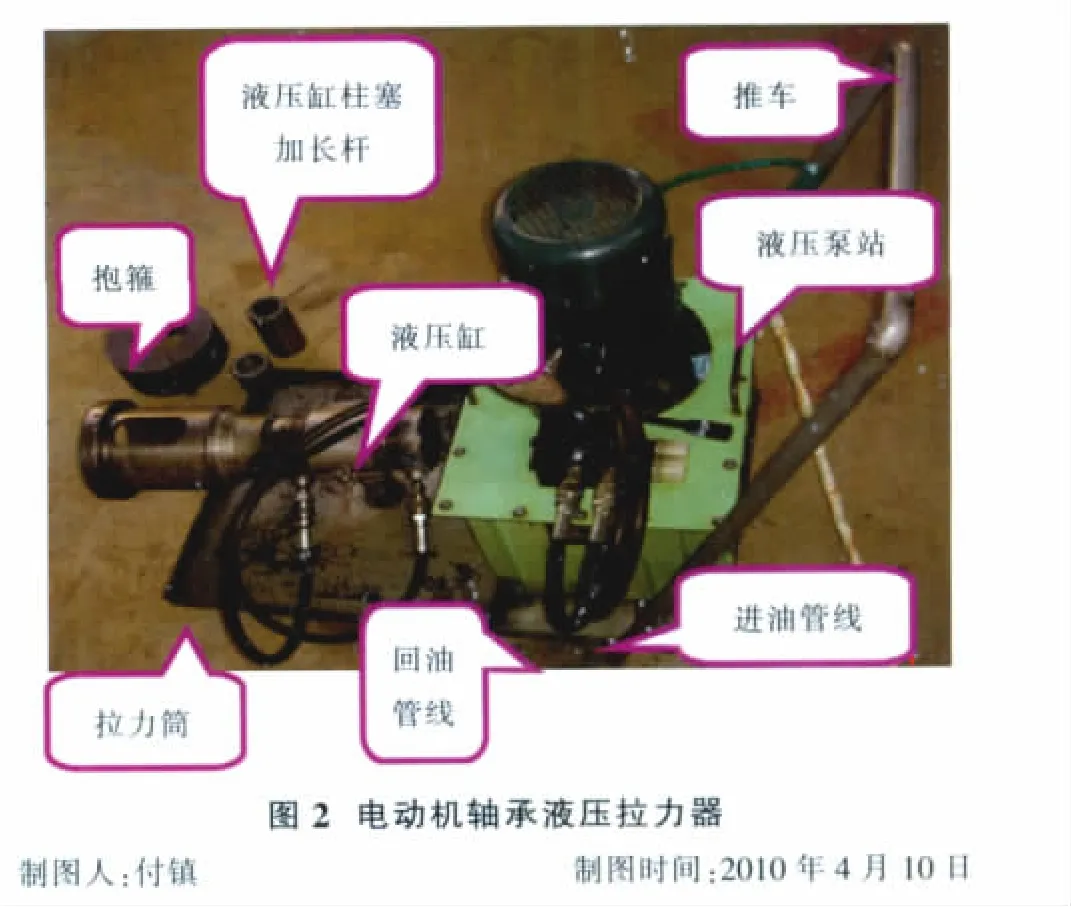

为了实现拆卸中不用榔头砸的愿望,我们设计了液压拉力器,它由动力、执行和底盘3部分组成。通过计算,我们得知轴承的最大过盈阻力为58.42kN,根据最大阻力值,选择10型液压泵站作为动力部分,它可以输出高压油流;选择80型液压缸,制作轴承抱箍、拉力筒等作为执行部分,它们可以把高压油流转化为拉力,轴承抱箍与拉力筒是爪式拉力器的一个变形与分解,它能把拉力均匀作用到轴承内圈端面的圆周上,克服了普通爪式拉力器点接触易出现的拉力偏斜问题,能确保拉力与轴线平行。制作液压缸固定架、推车等做为底盘部分。将各部分组装成液压拉力器(见图2)。

使用时,首先把液压拉力器推到电机轴头前方,把拉力筒贴紧轴承,用抱箍将轴承和拉力筒前端抱紧,插好插销,起动电机,液压泵工作,扳动换向阀,压力表显示高压油流进入液压缸,柱塞前行顶住电机轴头,拉力筒通过抱箍带着轴承后退,完成拆卸,拆卸力量与轴线存在夹角的问题得到彻底消除。

8.1.2 采用热装工艺

为了把装轴承不用榔头砸的想法变成现实,我们采用了热装法。选购的一个轴承加热器,使用时,把轴承套在衔铁上,启动电源,加热轴承至80~l00℃,关闭电源,取下轴承,快速套装到电机轴颈上,热胀原理彻底消除了冷装时的过盈阻力,轻松完成安装工作,安装力量与轴线存在夹角的问题得到消除。

8.2 针对安装工序开展技术培训

小组与装备科共同编制了培训课件,组织安装人员学习。重点讲解了施焊过程中电弧产生的原理,以及电流流过轴承时产生的危害等。培训后,小组现场跟踪10井次,工人均能根据不同的焊接内容,及时调整地线位置,确保焊接电流不过轴承。

8.3 研制轴承故障探测器

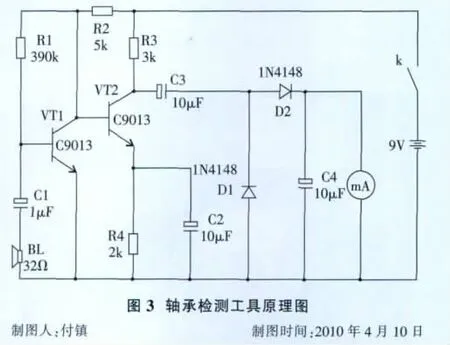

小组讨论认为:轴承噪音是由振动产生的,振动越大噪音越大,如果用传感器收集振动噪音,通过电磁感应,把它转变为电信号,经电路放大,用仪表指针摆动,来显示振幅大小,我们就能量化判断轴承的好坏程度。在这种认识的基础上,我们绘制了轴承检测工具原理图(见图3),它由传感器、放大电路、显示仪表3部分组成。

传感器用耳机喇叭和探针组成;放大电路采用旧元器件焊接而成,连接上一个9V的电池;显示仪表采用电压表改装。加装一个外壳,将各部件组装成电机轴承检测工具。

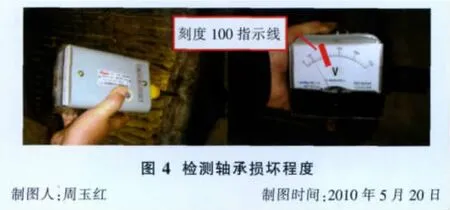

使用时,把探针探触到正在运转的电机端盖上,仪表指针摆动。通过对不同磨损程度的轴承测试,我们制定了更新标准,指针摆幅不超过100刻度红线(见图4),即为可用,否则需要更换。现场收回流转的电机,不解体就能快速检测轴承好坏,检测结果与标准都有了量化依据,对策目标实现。

8.4 修订完善电机管理办法

我们建议装备科修订完善了 《电机管理办法》,无论大小修,修理班必须保证每台电机的轴承质量合格。修理班将人员分组,并制定了轴承维修标示规则,在电机支座上用漆书写阿拉伯数字编号“*-*”。如“3-2”前面数表示第几组承修,后面数表示换了几个轴承,换的前边还是后边的,极大提高了承修人员责任心。办法落实后,每台上井使用的电机,都可以查到轴承保养更换记录,做到了责任可以倒查,对策目标实现。

9 效果检查

2010年12月23日,小组成员调查了2010年6~12月电机安装情况,返工率从10.3%降到了2.9%,活动目标实现。从调查可以看出,“试运行轴承异响”这个主要问题得到明显改善。

活动中,制作液压拉力器,购买轴承加热装置,投入663元。对策实施后,减少劳务支出14 204元,增油增收96 847元。活动直接创效110 388元。

通过本次活动,降低了工人劳动强度,提高了工作效率和生产现场管理水平。研制的轴承检测工具、液压拉力器,成本低,操作方便,适用于各种机械设备的轴承检测和更换。

10 巩固措施

一是整理技术图纸和资料,装订成册,留装备科存档,便于日后工作中查用;二是由装备科不定期抽查、考核各相关单位对新办法的执行情况;三是把检测的电机轴承震动噪音数据,填写到待用电机的维修保养记录中。

11 总结和下步打算

本次活动创造了较好的经济效益和社会效益,得到了基层单位干部职工的一致好评,增强了小组集体荣誉感和凝聚力,提高了小组成员专业技能和解决问题能力,下一步,我们打算把《提高电机负载率》作为活动课题。