催化裂化装置油浆系统结焦的分析与对策

张爱芳

(延安炼油厂,陕西 洛川 727406)

催化裂化装置油浆系统结垢,与分馏塔底温度高;塔底液位高,停留时间长;在换热器的线速度低;油浆中的固含量、芳烃含量高,有密切关系,使催化裂化油浆系统易结焦、堵塞,导致油浆循环量小和换热效率差,影响到催化裂化油浆系统的安全、平稳运行。

延安炼油厂催化裂化装置在2007年8月因油浆循环量提不起来,油浆换热器换热效率急剧下降,进行了抢修。后经过摸索和试验,优化操作条件,注入油浆阻垢剂等措施,达到了油浆系统的长周期运行。

1 结垢现象及前期处理

该装置分馏塔底油浆用B—208抽出泵加压后分两路,一路油浆回炼进提升管前进料环管,另一路先后经H—201/2、H—201/1与原料油换热,再同时进H—204/1、2两台并联的蒸汽发生器,产生为1.0 MPa的蒸汽,出来后合为一路,然后再分两路分别进入分馏塔人字挡板上和塔底。

2007年以前,催化装置每年检修,检查油浆系统结焦情况,常见有三个部位较严重:一是分馏塔底人字挡板上,油浆上返塔进塔的两块分配槽上,结焦厚度常见50~70 mm;塔底抽出的过滤网的周围结焦厚度约400~700 mm,结焦量约在5~10 m3,且质地较硬,和反应器油气管道结焦硬度差不多,清理时需要用钢钎砸开;二是H-201/1、2油浆原料换热器,H-201/2管程进口结焦堵塞较严重,约1/2~2/3的管束被堵,所以到装置运行周期后期,油浆循环总量提不起来,最大量在80~90 t/h;三是H-204/1、2蒸汽发生器,为并联,在油浆固含量较高时,油浆的线速度偏低,时常发生沉淀、结软焦,堵塞换热器管束。2007年以前,多次发生两台并联的油浆蒸汽发生器H-204/1、2部分堵塞,引起换热器停用,在装置运行过程中不得不降量生产,H-204/1.2轮流切换进行抢修,处理清焦。因换热不够,有时采取外挂油浆外甩冷却槽进行补充取热,油浆蒸汽发生器产汽量减小,效率降低。

换热器内形成的结焦,一般使用高压水枪清理,但有时很难清理要使用专用电钻,打通堵塞管束,这是由于油浆中形成了橡皮状的石油醚不溶物附着在换热器管束的内壁上[1]。操作中采取的主要方法就是:(1)加大油浆外甩量,将塔底及系统内的的大量催化剂外送出去;(2)增加油浆回炼量;(3)降低返塔温度,增加回炼油返塔量,将回炼油组分由分馏塔二层返回分馏塔底。这样,降低了油浆在塔底的停留时间,加强了塔底油浆的搅混;降低了分馏塔底温度,抑制了少量不溶物的生成;油浆性质变轻,减轻了结焦趋势。

2.3 2007年8月装置开工后40天,分馏塔底温度控制在375~380℃,油浆返塔温度基本上保持在250~280℃ ,固体含量并不高,油浆蒸汽发生器发汽总量在5~6 t/h,呈逐渐减小;油浆循环量按工艺要求控制100±20 t/h,而此时最高量只能到60~70 t/h,流速远达不到工艺生产要求,不能满足塔底油浆循环的要求,已威胁到装置的正常运行。8月20日不得不将装置停工,抢修检查。通过详细检查,在油浆抽出管线塔底止泵入口,多处开口检查结焦和催化剂沉积情况,将四台换热器进口管线及浮头打开检查,这些地方结焦和催化剂沉积并不严重,影响不到油浆循环量提不起来;再次通过检查,发现H-201/2进口阀门上又一圈高硬度积炭,流通面积只相当于Φ65管子的通经,而原进口管线为公称通经Φ150的无缝钢管,限制了油浆循环量。

后经技术分析会对此次事件讨论分析,是由于H-201/2进口阀门上管线环未保温,原料性质重,反应深度大,塔底温度高,油浆性质持续恶化,油浆中高分子烃类遇冷沉积管内表面,逐步增厚,影响到油浆循环量。

2 原因分析

针对油浆系统的结焦,车间分期、多次召开专题技术分析会,从基础理论到实际操作工况,进行了多方位、多角度的详细分析、实践,为解决油浆结焦影响生产的问题,起到了决定性的作用。回顾几个多月来的处理过程,对影响油浆结焦的因素,作出如下一些分析和初步结论:

2.1 油浆性质

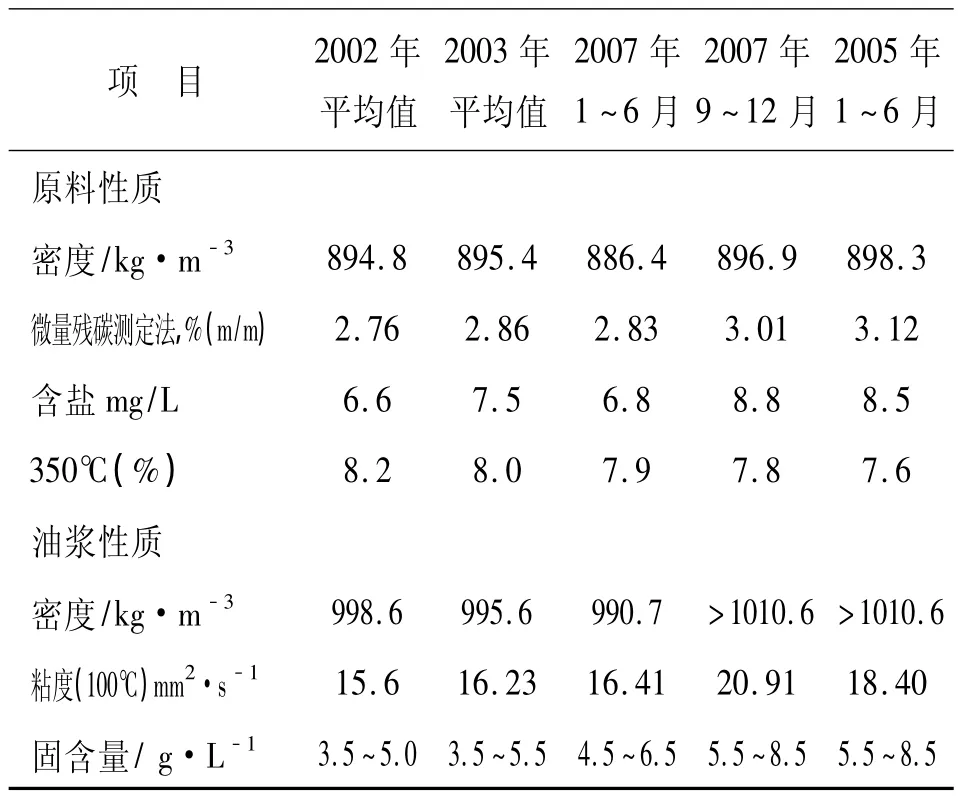

(1)我厂4×105t/y/年 FCCU是带前置烧焦罐的高低并列式提升管催化裂化装置,原料为常压渣油,随着常压原油拔出率提高,做为催化原料的常渣性质日益变重;参炼外购渣油量增加,使油浆性质进一步恶化,成份变得复杂多样;分馏塔的产品拔出率要求越来越高,油浆系统结焦也越来越严重。这些影响到油浆系统正常运行和分馏塔下段取热,导致生产中需对油浆换热器部分停用,进行清洗处理,也严重影响到装置的长周期运行。原料和油浆的性质见表1。

从表1数据可以看出,原料的比重和残炭呈逐年加重趋势;因为催化剂跑损较大,密度因固含量升高而升高;由于原料变重,油浆中稠环化合物增加,粘度呈逐年递增。所以,原料性质恶化,油浆性质必然相应变差。

表1 原料和油浆性质

(2)油浆性质影响换热器的结焦

从分馏塔底带入油浆系统的焦粒,逐步地沉积在管线的底部和换热器管程入口处,在换热器内所结的焦质地较硬,管程入口处结焦较多,管箱中结焦厚度为150~300 mm,而后面的几程相对来说,结焦较轻。这也是限制油浆循环量的一个因素。

油浆性质劣化是换热器结焦的直接原因,由于原料重、残炭高和反应深度过高,而油浆外排量或回炼量不够,油浆中稠环芳烃含量越来越高,油浆物系相溶性变差,造成油浆性质持续恶化,这些缩合物或沉积于换热器中物流速度小的部位及死区或粘附于换热面而富积。聚集的化合物达到某一极限时,稠环芳烃或其缩合物从油浆中析出,粘附于换热面上,影响传热效果,可生成所谓的“软焦”。油浆中的催化剂和稠环芳烃的吸附作用,“软焦”客观上起着“床”的作用。稠环芳烃“着床”后相互作用,生成更大分子的物质。同时在外力作用下(温度、流体状态改变等)发生催化剂颗粒之间的相互碰撞,使得不同催化剂颗粒上的稠环芳烃发生缔合或者缩合。如此作用将出现催化剂颗粒的聚集。聚集的催化剂颗粒再与其它颗粒聚集,形成由有机物和无机物组成的混合油垢,结成硬度不同的焦块,即结焦。

H—204/1、2容易堵塞,由于油浆温度降低,析出物较多,传热效率下降得也多,油浆温度上升后,促进了聚集物的缩合反应,因而生成的软焦较多。

2.2 分馏塔底温度是一个重要工艺指标

塔底温度是许多因素综合作用的结果。油浆性质随着原料残碳的变化和分馏塔底温度的变化而变化.原料性质较重时,油浆不能裂化的重组分含量较多,分馏塔底的热负荷增加较大,当超过油浆系统的取热能力时,塔底温度便开始上升,使油浆中的部分组分气化到了回炼油中,造成油浆浓缩变重,回炼油也变重;同时,因塔底温度较高,造成油浆中稠环芳烃的缩合反应加剧。受到这两个关键因素的共同作用,分馏塔底和油浆换热器进口等关键部位便开始结焦。因此在一定的原料性质下必须制定一个与之相适应的分馏塔底最高允许操作温度。在油浆固含量相对稳定的情况下,塔底温度、油浆比重、原料残炭的对应关系数据见表2:

表2 温度对油浆性质的影响

从该表可知,随着塔底控制温度的升高,油浆性质逐步加重,使稠环化合物增多,加剧热缩合反应活性,其反应活性随温度的升高和时间的延长而加剧。导致油浆物系相容性变差,以致缩合产物能从油浆中析出来,沉积于换热器中流速度小的部位及死区或粘附于换热面而富积,结成“软焦”。

检修前,为了装置片面追求收率,将分馏塔底温度375~380℃,反应温度控制在一般在510~515℃,增加反应深度,少排油浆的操作方法,增加回炼比,造成油浆性质快速劣质化。直接带来了三方面的不利后果:一是油浆中重质组分含量增加,造成油浆性质恶化,胶质和沥青质含量大幅增加,结焦趋势明显;二是生焦产率增加,造成再生器超温,外取热器超负荷运行,通过降加工量达到两器热量平衡;三是分馏塔底重组分上移,塔底液位降低,造成向分馏塔底补入少量冷新鲜原料的方法来降低塔底温度,补充塔底液位,而补入渣油组分,如果其中的沥青质含量多,则是油浆换热器结焦的主要因素。

2.3 油浆循环量的影响

(1)油浆系统循环中,上返塔主要起冷凝冷却、冲洗催化剂的作用。上返塔量要给合适,如上返塔量偏小,一是改变上返塔量时塔底液位相应变化明显,二是油浆组分和催化剂粉末带到分馏塔中部,组分分割不明显,三是会造成油浆浓缩。上返塔量过大,一是将回炼油组分冷凝到了油浆中,影响装置收率;二是取热量过大,造成分馏塔上部热量不足,影响塔中部内回流分布,产品质量的调节和控制波动大。从其作用来看,只要上返塔量能够满足这两个要求即可,不需要将上返塔量提得过大。油浆下返塔是控制分馏塔底温度的主要手段,只要分馏塔底温度不超上限,不过低,温度可控范围大,使油浆下返塔量越大越好,降低油浆在塔底的停留时间,增大换热器管道、管束内线速度,越能防止结焦。

(2)根据换热器介质流速理论,管程介质流速一般控制0.9~1.5 m/s。油浆换热器介质流速过低,造成反应油气携带的催化剂颗粒在系统内沉积。保证换热器内介质流速,可以有效地防止换热器结焦。针对油浆蒸汽发生器易堵塞的情况,在取热能力足够大,三通阀调节余量很多,可采用了一用一备,此时油浆通过蒸汽发生器的线速比以前可提高一倍。管壳式换热器中常用的流速范围和不同流量对应换热器内油浆线速,见表3和表4。

表3 管壳式换热器中常用的流速范围

表4 不同流量对应换热器内线速

从表3、表4可以看出,催化油浆为易结垢液体,换热器及蒸汽发生器的线速度均应大于1.0 m/s,最佳线速对应的流量应该在100~120 t/h。H-204/1、2并运时,线速降低幅度很大,这就要求定时活动三通阀,使流量大幅度波动,来影响换热器内结焦的形成;或采取一备一运行。催化从开工至今,在2007年以前,油浆换热器在总循环量小于等于80 t/h时,蒸汽发生器以堵塞停运,油浆换热器进口浮头结焦严重,这是由于较低的线速度导致了油浆在换热器及蒸汽发生器上的结焦。

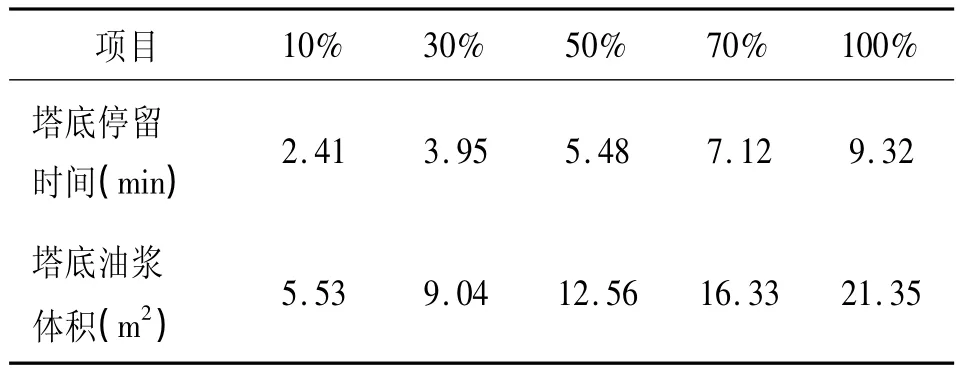

(3)油浆在分馏塔底的停留时间,以不大于5~6 min较为适宜。通过计算可得油浆在催化裂化装置分馏塔底不同液面下,油浆循环量在110 t/h时的停留时间。见表5:

表5 塔底停留时间与液位的关系

从表5可以看出,装置在油浆循环量正常的情况下,油浆在分馏塔底的停留时间,控制液面在30%~50%较合适。在运行一个周期后检修,发现分馏塔底结焦不是很严重,控制适当的塔底液面,也可以避免油浆在高温情况下因停留时间过长而发生结焦。

2.4 油浆固含量

油浆固体含量多少不是换热器结焦的主要原因,结焦的形成,首先是油浆中有一些稠环化合物等缩合物,在一定的温度的升高和时间下,生成“软焦”。“软焦”起着“床”的作用[2],否则催化剂只是沉积下来,没有条件和稠环芳烃等缩合物发生吸附作用,形成软焦。

油浆中固含量高时,易在分馏塔底、换热器流速度小的部位及死区沉积,形成大量软焦,堵塞换热器,影响到油浆循环量。因此,采用的主要办法是:(1)加大油浆外甩量,将塔底的大量催化剂通过外甩的油浆方法排出去;(2)提高油浆回炼、油浆循环量,油浆回炼重新打回反应器;(3)调整反应器平稳操作,减少反应油气中催化剂携带量。(4)向分馏塔内补充原料,加大油浆外甩量。采用这些措施,减缓了油浆系统的结焦,但也带来不利影响。一是为控制油浆固含量在一定范围内,需降低反应温度,或补充新鲜原料,造成损失加大,油浆产率较高,降低了轻油收率;二是增加了装置能耗。

3 措施

根据上述分析,在目前原料性质较差的情况下,根据催化裂化装置油浆运行的实际情况,防止油浆系统结焦、堵塞,保持长周期运行,应采取如下一些措施:

(1)严格控制分馏塔底温度。从抢修后的长期观察,在塔底温度不高于360℃ 时,油浆换热器没有明显结焦现象,分馏塔内底部结焦少、无硬焦。运行中如发生塔底温度显著升高时,应降低原料残碳、降低反应温度、加大油浆外甩量,把塔底温度控制在指标范围内,防止油浆组分因高温聚合生焦。

(2)严格控制好一层塔盘下气相温度,控制回炼油抽出温度不高于340℃,改变油浆性质,减轻结焦倾向。

(3)控制好油浆性质。在油浆性质变差,比重大于1.0时,增加油浆外甩两量,减少油浆回炼量,直至油浆性质好转。合理调整反应器、分馏塔各段蒸汽用量。改善产品分布及油浆性质,减少油浆系统结焦的可能性。

(4)控制好反应温度。反应温度过高,大于515℃时,油浆产率增加,性质变重。

(5)控制好油浆循环量。油浆上返塔量应控制在60 t/h以上,油浆下返塔量根据塔底温度需要按最大控制,总循环量保持在100 t/h以上,确保油浆通过换热系统的线速度在0.9 m/s以上,一是避免油浆在换热过程中,由于油温降低,粘度增大,停留时间长而结软焦;二是能使油浆在分馏塔底保持较短的停留时间,同时维持较低的分馏塔液面,降低停留时间以避免油浆在高温情况下结焦。

(6)与阻垢剂厂家联系改进阻垢剂配方,同时适当增加阻垢剂用量。选用合适的油浆阻垢剂,选择合适的注入点,根据实际状况,调整加入量,连续注入,提高防结焦能力,阻止油浆中不溶物在系统内结焦。阻垢剂的性质见表6:

表6 阻垢剂性质

阻垢剂加入量为油浆中阻垢剂含量控制160~180 μm/g,加入处温度控制在360℃ 以下,采用连续加入的方法。

4 效果

对工艺参数的调整和适量加入阻垢剂,经过近两三年大检修的观察,对2007年前后做了以下对比,取得了明显的效果:

4.1 分馏塔底结焦情况对比

从2008年和2009年的装置大检修来看,分馏塔内人字挡板上的油浆回流分配槽上结焦减少,厚度约100 mm左右,结焦和前期相比变软,且大部分是油浆循环洗下来催化剂粉尘。塔底部分结焦情况变化最明显,从原来500~700 mm硬焦,到现在只有100 mm厚,且质地较软,总体积数减少。

4.2 油浆换热器结焦情况对比

H-201/2、1油浆进口处的管箱沉积的焦粒很少,几乎没有。管束被堵塞得较少,而前期近2/3不同程度被堵塞;在一个装置运行周期中,H-204/1、2两台并联没有发生堵塞停用现象,相比前期每隔三四个月就要降量切换处理一次,也取得较大变化。

4.3 油浆循环量增大

在装置正常运行时,油浆循环总量基本保持90~120 t/h,最大流量能达到160 t/h,操作灵活,可调范围大,流量稳定。

4.4 在渣油较重时,油浆的稠环芳烃多、粘度大,但只要工艺参数控制合适,适当增加阻垢剂量,就能大大减轻油浆系统的结焦,确保装置的长周期正常运行。

[1]刘国祥,梁文坚.催化裂化油浆系统结垢研究 石油炼制与化工[J].1999.30(6):61.

[2]徐惠.防止催化裂化分馏塔底结焦的新措施[J].炼油设计,1999,12:20 -22.