基于模糊控制的焊缝自动跟踪系统的设计

吴冬春,李金友

(1.盐城工学院,江苏盐城 224003;2.江苏高精机电装备有限公司,江苏盐城 224053)

基于模糊控制的焊缝自动跟踪系统的设计

吴冬春1,李金友2

(1.盐城工学院,江苏盐城 224003;2.江苏高精机电装备有限公司,江苏盐城 224053)

为了提高CO2气体保护焊的自动化水平,研制了用于CO2气体保护焊的电弧传感焊缝跟踪系统。采用TMS320F240数字信号处理器作为CO2焊接电源和焊接摆动器的控制核心。CO2焊接电源采用IGBT全桥逆变主电路,根据电弧电压、电流反馈信号进行PID逻辑运算,据此调节PWM的脉冲宽度,使得逆变焊接电源具有恒压电源外特性。采用参数自调整模糊控制器对焊接电流信号分析,获得步进电机的调整步数和调整方向。设计了焊缝跟踪的执行机构焊接摆动器。实验证明,系统实现了0°到8°偏角以内的焊缝跟踪。

焊缝跟踪;DSP;电源外特性;焊接摆动器

0 引言

焊接时,电弧在坡口中摆动,焊丝端部与母材之间的距离随焊炬对中位置而变化,它会引起焊接电流与电压的变化,这就是电弧传感。通过电弧传感可判断出焊枪与焊缝之间的相对位置,从而实现焊缝的自动跟踪。电弧传感的性能不是一个孤立的元件所确定,而是由扫描焊炬、焊接电源外特性、送丝机等组成的系统组成的系统所确定的。同时,在强烈的弧光、高温、烟气下,采用基于语言规则的模糊滤波器和模糊控制器来设计焊缝跟踪控制系统,可以有效的去处干扰,取得了较好的控制效果[1]。结合影响电弧传感器性能的要素和模糊控制器的特点,设计了CO2焊缝自动跟踪系统。

1 焊缝自动跟踪系统整体设计

焊缝自动跟踪系统整个结构设计如图1所示,整个硬件系统主要由逆变焊接电源、DSP控制器、步进电机驱动器、焊接摆动器等个部分组成。

图1 硬件系统总体结构框图

为满足焊接时电弧的稳定性,逆变焊接电源应设计为缓降特性或平特性的电源特性。同时,焊接过程中焊枪应始终对准焊缝的中心,这样才能保证焊接质量。实现焊缝自动跟踪的过程中,DSP控制器首先通过传感器不断检测有关焊缝中心位置的信息,然后采用模糊控制对偏差信息进行处理,根据具体的偏移方向和偏移量大小输出控制信号,控制信号通过步进电机驱动器功率放大驱动信号驱动步进电机,从而带动焊接摆动器产生纠偏所需的动作,实现焊缝的实时跟踪。

2 逆变焊接电源设计

2.1 变换器主电路设计

为满足逆变焊接电源的电源特性可调的需求,采用全桥零电压零电流脉宽调制(FB-ZVZCS-PWM)变换器,逆变焊接电源系统如图2所示。焊接电源主要分为输入整流滤波电路和逆变器两部分。

图2 全桥零电压零电流脉宽调制(FB-ZVZCS-PWM)变换器主电路

三相50Hz、380V交流电经二极管D1~D6组成的整流电路整流,并经过C1高频滤波电容,吸收电网与逆变电路之间的谐波干扰;电阻R2、R3和电容器组C2、C3组成滤波电路滤波,变成平滑的540V直流电压。R1为限流电阻,限制启动时的合闸浪涌电流;继电器K控制限流电阻切换,启动后闭合,把R1从主电路去除;电阻R10、R11,稳压管D9与电容C11组成延时电路,控制R1切换时间。

VT1-VT4为功率开关管 IGBT,与中频变压器TF1组成逆变器;电阻R4-R7、电容 C4-C7与二极管D10-D13共同组成VT1-VT4的RCD吸收回路,减小IGBT开关过程电流、电压冲击。二极管D14-D17起到续流的作用,电容 C12、C13为超前臂电容;C14、C15为滞后臂电容;C16为隔直电容,Lr为饱和电抗器。

2.2 PWM驱动

PWM波形生成是通过DSP控制器中事件管理器A的通用定时器1产生两路PWM1和PWM2输出信号[2]。设逆变电源频率 25KHz,周期 40μs,死区时间4μs。PWM生成模块输出对偶波形,幅值3.3V,波形严格一致,相位精确。为了避免直通,两组PWM波形必须保留4μs以上的“死区”。脉宽在限定的死区外连续可调。

2.3 焊接电源试验

对于细丝CO2焊,当焊接电源的输出特性为恒压特性时,焊接工艺性能具有短路电流较大,引弧较为容易;电弧自调节作用强等优点[3]。所以,焊接工艺上一般采用等速送丝焊机配以恒压特性电源。同时,由于 CO2焊熔滴短路过渡是一个“燃弧——短路”交替变化的动态过程,所以其对电源动特性的要求非常高。

焊接电源的电弧电压波形如下图3所示。由图3可知,由于焊接电源的输出特性为恒压特性,燃弧阶段电弧的阻值恒定,所以焊接电弧电压保持在28V左右,焊接电弧稳定;短路阶段电弧的阻值急剧减小,所以焊接电弧急速降低,焊接电流急速上升,为引弧提供方便。

图3 焊接电弧电压波形图

3 DSP控制器设计

3.1 DSP最小系统及外围电路

基于DSP的控制器主要是由DSP最小系统及外围电路组成,如图4所示。它的控制核心部分是DSP控制芯片,其完成了电弧电压、电流反馈信号的采集;实现了PID逻辑运算,据此调整PWM的脉冲宽度,使得逆变焊接电源具有恒压电源外特性;实现了参数自调整模糊控制器,获得步进电机的调整步数和调整方向,完成焊缝纠偏。

图4 DSP控制器框图

3.2 模糊控制器及模糊控制程序设计

所设计的参数自调整模糊控制器的结构如图5所示,可以看出,它在常规模糊控制器的基础上增添了一个功能模块:参数调整器。图中r是参考输入,即摆动半周内的焊接电流离散积分值;y是被控对象的输出,即焊接电流;ie=r-y是误差,即左右半周内的电流离散积分差值;u是被控对象的输入,u的正负即决定了驱动步进电机运转的方向信号,u的大小即决定了驱动步进电机运转的脉冲个数。参数调整器主要由两部分组成:一个是系统性能测量模块,它通过系统测得的偏差Ie,误差变化率Iec等计算出表征系统性能的数据;另一个是参数调整模块,它依据性能测量模块给出的性能指标,用一套调整算法在线调整量化因子和比例因子。下级常规模糊控制器将采集到的偏差量根据调整后的量化因子用相应的论域元素表示,再通过查询模糊查询表,对系统进行实时控制。这种控制方法较之常规固定量化和比例因子的模糊控制方法,对环境变化有较强的适应能力,在随机环境中能对控制器进行自动校正,当被控对象特性变化或存在扰动的情况下,控制系统仍能保持较好的性能。

图5中变量k为摆动次数,由于要计算偏差变化量,k>1以后才进行焊枪的调整。同时为了减少小波动的干扰,对左右积分的差值进行了开方处理。Emin,Emax,ECmin,ECmax分别限定了实际电流偏差及偏差变化量的最大值和最小值,这样可以减少焊接过程中工艺因素造成的极大极小值干扰。ke和kec为初始设定的量化因子,其作用是将实际的输入量转化到参数调整器允许的输入范围内。将模糊查询表的输出量U与调整后的比例因子ku'相乘,可以得到最终的实际纠偏量u',u'的正负和大小分别反映了需要纠偏的方向和距离。中心调整子程序根据u'所反映的电机调整步数和调整方向,利用周期中断服务子程序使电机在某个方向上行走一定的步数,完成焊缝纠偏。

图6 模糊控制程序流程图

4 焊接摆动器的设计

图5 参数自调整模糊控制器结构图

模糊控制程序的流程如图6所示。模糊控制模块是整个控制程序的核心,为了防止中断冲突造成的调整失误,将模糊控制模块放在主程序中运行,并且在调整时将所有的中断源暂时关闭,确保模糊控制模块的顺利运行。

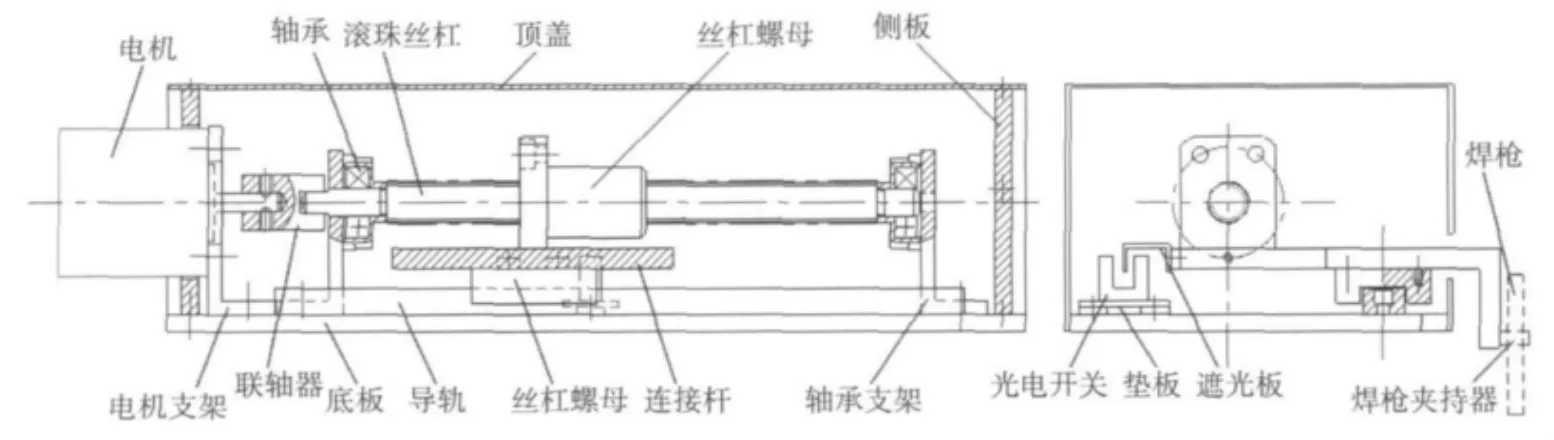

焊接摆动器的总体装配图7所示,左侧为摆动器机械系统的主视图,右侧为左视图。焊接摆动器的总长为280mm(包含电机),高70mm,宽110mm。整个系统可分为传动机构,支撑机构,连接机构和限位机构四部分[4]。

传动机构负责将电机的转动转化为导轨的直线运动,并带动焊枪进行预定轨迹的摆动,主要由滚珠丝杠副、滚动导轨副和轴承组成;支撑机构负责搭建一个机械系统的框架,完成对电机、顶盖和传动机构的定位,主要由底板、电机支架、轴承支架和侧板组成;连接机构负责将定位好的各个部件按配合要求牢固可靠的连接起来,主要由联轴器、连接板,焊枪夹持器和一些紧固件组成;限位机构主要是根据上节设计的限位保护电路,利用遮光板使电机在正常运行的过程中始终保证光路被隔断,一旦运行超过限定位置,就使光路导通,从而与硬件电路相配合起到限位保护的作用,主要由槽形光电开关、遮光板和垫板组成。

图7 焊接摆动器总装图

5 焊接试验

焊接实验时,焊接规范如下:被焊工件材料采用H08Mn2Si,保护气为纯CO2气体,气保焊丝,坡口形状为V型,焊接电流为180~260A,焊接电压为26~30V,焊接速度为7mm/s,焊丝直径为1.2mm,送丝速度为157mm/s,工件长度200~250mm,工件厚度10mm,坡口角度8度,板间距为11~14mm。

实验结果如图8所示。图8a为焊接实物,图8b中横坐标为焊枪轨迹移动的步数。纵坐标为垂直于焊接方向的偏移量。通过输入焊缝长度和焊缝偏移量,绘制出实际的焊缝形状,即理想的焊枪轨迹,如图8b中信号线1。将下位机在焊缝跟踪过程中的中心调整量传送到上位机,进行数据处理后以曲线的形式显示出来,即可得到焊枪真实的纠偏轨迹,如图8b中信号线2。由实验结果可见,实际的焊枪跟踪轨迹基本是沿着焊缝行进的,距离焊缝中心的最大偏差不超过4mm,由于坡口本身具有一定的宽度,这样的偏差是在允许范围之内。同时,试件的熔深较大,熔宽和堆高较小,焊接质量较高。说明焊缝跟踪系统系统性能良好。

6 结束语

焊缝跟踪系统选用DSP作为核心控制芯片,搭建出稳定可靠的硬件平台,使逆变焊接电源具有恒压电源外特性。验证了焊枪偏移判别方法,参数自调整模糊控制器的可行性和实用性,基本实现了8度偏角以内的焊缝跟踪。

图8 参数自调整模糊控制焊缝跟踪效果图

[1]S.Mursaami,F.Takemoto.Weld - line Tracking Control of Arc Welding Robot Using Fuzzy Logic Controller[J],Fuzzy Sets and System,1989.

[2]姚河清,蒋爽,岳文开,等.基于DSP的电弧传感器信号处理与通信[J].电焊机,2006(10):22.

[3]董伟,区智明,孙晓明.基于DSP的CO2焊逆变电源特性PID控制系统[J].电焊机,2009(2):35-37.

[4]王铁钧,崔彤,林泳.焊枪摆动机构在焊接中的应用[J].焊接,2004(1):39.

(编辑 赵蓉)

Design of Tracking System for W elding Seam of CO2Shielded W elding

WU Dong-chun1,LIJin-you2

(1.Yancheng institute of technology,Jiangsu Yancheng 224003,China;2.Jiangsu Gaojing Mechanical&Electrical Equipment Co.,Ltd.,Jiangsu Yancheng,224053,China)

In order to improve the level ofautomaticwelding in CO2shielded welding,the tracking system ofwelding seam based on arc sensor for CO2shielded welding is elaborated.CO2welding power source and welding oscillator based on the TMS320LF240 digital signal processor.Inverter welding main circuit of IGBT for CO2welding power source obtained the constant voltage power source external characteristic,which by PWM control based on PID controller of arc voltage and arc current.The step numbers and the direction ofstep motor is obtained,which based on analysis on current signal by fuzzy control.Actuator of the system for tracking welding seam,which iswelding oscillator,is designed.The experiment showed that the system realizes the tracking ofwelding seam from 0°to 8°.

tracking ofwelding seam;DSP;power source external characteristic;welding oscillator

TH16;TG65

A

1001-2265(2011)06-0073-04

2011-05-19;

2011-06-07

吴冬春(1975—),男,江苏盐城人,盐城工学院电气工程学院讲师,硕士,主要研究领域为逆变焊机、电力电子及其自动化等,(E-mail)wudc1975@163.com。