正交切削淬硬45钢绝热剪切临界条件实验研究

李国和, 王敏杰, 段春争

(1.大连理工大学精密与特种加工教育部重点实验室,辽宁大连 116024;2.天津职业技术师范大学天津市高速切削与精密加工重点实验室,天津 300222)

0 引 言

切削过程中的绝热剪切是指发生在第一变形区强烈的剪切变形局部化,其结果是产生周期性的锯齿形切屑.切削过程中绝热剪切的出现,对切屑形成、刀具磨损和加工表面质量等都有重要的影响,因而引起了学者们的广泛关注.但已有的研究多侧重于绝热剪切临界条件的理论分析[1~4]和绝热剪切带微观组织特征及其演化规律的研究[5~11],对绝热剪切临界切削条件则研究不多,而且一般只考虑切削速度对绝热剪切的影响,对切削厚度和刀具前角则涉及较少.另外,材料硬度也会影响切削过程中绝热剪切的发生,研究表明[12]工件材料的硬度越高,发生绝热剪切的临界切削速度越低.

45钢作为一种工程常用的中碳钢,具有较好的导热性及兰脆效应,一般情况下,在切削过程中不易发生绝热剪切,因此关于45钢切削过程中绝热剪切临界条件实验方面的研究较少.然而近期的研究表明,在较高的切削速度或淬硬等条件下,45钢在切削过程中也会发生绝热剪切[13],从而产生锯齿形切屑.本文进行3种硬度淬硬45钢的正交切削实验,通过对切屑的金相观测分析切削条件(包括切削速度、切削厚度、刀具前角)和材料硬度对绝热剪切的影响,得到淬硬45钢在正交切削过程中的绝热剪切临界切削条件,并对平均切削力和切屑变形进行分析.

1 实验过程

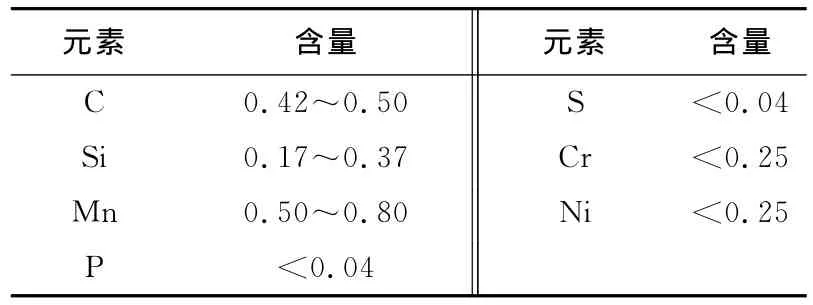

实验所用材料为45钢,其化学成分列于表1.将坯料加工成中径为153 mm、壁厚为2.5 mm的薄壁圆筒.为了分析材料硬度对绝热剪切的影响,通过热处理(见表2)得到3种不同的硬度,热处理后的物理力学性能列于表3,金相组织如图1所示.

表1 45钢的化学成分Tab.1 Chemical composition of 45 steel

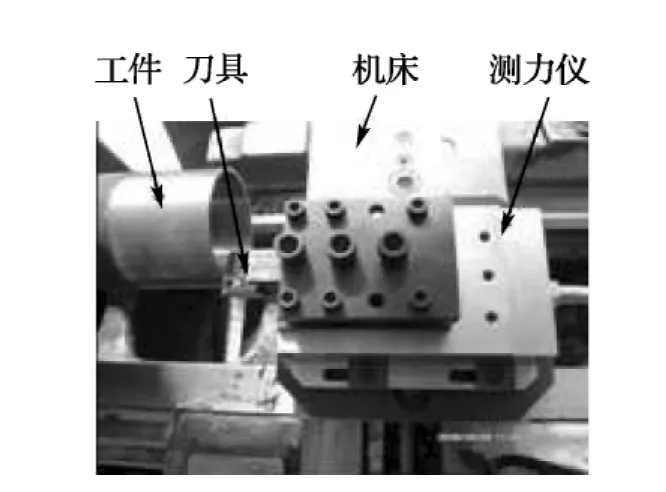

实验在CA6140普通车床上以干式切削方式进行,刀具材料为YT15硬质合金,采用压电晶体动态测力仪测量切削力,实验装置如图2所示.所采用的切削条件为切削速度v=48.1~302.8 m/ min,切削厚度ac=0.11、0.15、0.20 mm,刀具前角γ0=-10°、0°、10°,刀具后角均为15°,每次实验后更换刀具以保持刀尖锋利.在环氧树脂和固化剂的混合物中垂直镶嵌切屑试样(如图3所示),先在砂轮机上将试样打磨到切屑的中心截面,然后进行研磨、抛光和腐蚀,采用LEICA MEF4A型金相显微镜观测切屑形态和切屑变形.

表2 淬硬45钢的热处理工艺Tab.2 Heat treatment process of hardened 45 steel

表3 淬硬45钢的物理力学性能Tab.3 Physical and mechanical properties of hardened 45 steel

图1 不同硬度淬硬45钢的金相组织Fig.1 Microstructure of hardened 45 steel with different hardness

图2 实验装置Fig.2 Experiment setup

图3 试样照片Fig.3 Photo of sample

2 实验结果和讨论

2.1 切削条件对绝热剪切的影响规律

绝热剪切的发生和发展依赖于材料特性和变形条件[14],因此,切削条件(切削速度、切削厚度和刀具前角)和材料硬度都会影响切削过程中绝热剪切的发生.

2.1.1 切削速度对绝热剪切的影响 切削速度对绝热剪切的影响如图4所示.可以看出,当切削速度为96.1 m/min时,切屑为带状切屑,变形均匀;当切削速度增大为151.4 m/min时,则为锯齿形切屑,切屑变形也开始变得不均匀,产生局部化;当切削速度继续增大到240.3 m/min时,绝热剪切局部化进一步发展,切屑的锯齿化更加明显.这表明切削速度会促进切削过程中绝热剪切的发生,切削速度越高,越易于出现绝热剪切.

2.1.2 切削厚度对绝热剪切的影响 图5为切削厚度对绝热剪切的影响.可以看出,当其他切削条件相同时,随着切削厚度的增加,切屑也经历从带状向锯齿形的转变,说明切削厚度越大,越容易出现绝热剪切.

2.1.3 刀具前角对绝热剪切的影响 刀具前角对绝热剪切的影响如图6所示.可以看出,当刀具前角γ0=10°时,切屑为变形均匀的带状切屑.当刀具前角减小为0°时,切屑虽然仍可以看成带状切屑,但上表面开始出现规则起伏.当刀具前角进一步减小到-10°时,发生了绝热剪切,出现明显的锯齿形切屑.由此可见,刀具前角越小,越容易出现绝热剪切.这是因为刀具前角减小,材料的应变增大,从而促进切削过程中绝热剪切的发生.

2.1.4 材料硬度对绝热剪切的影响 图7为材料硬度对绝热剪切的影响.可以看出,随着材料硬度的增大,切屑也会发生从带状向锯齿形的转变,即材料硬度越高,越容易出现绝热剪切.这是因为材料硬度越高,强度就越大,切削过程中产生的热量也越多,使得切削温升增加,材料的热软化更容易超过加工硬化,从而导致绝热剪切的发生.

图4 切削速度对绝热剪切的影响(ac=0.15 mm,γ0=0°,45 HRC)Fig.4 Influence of cutting speed on adiabatic shear(ac=0.15 mm,γ0=0°,45 HRC)

图5 切削厚度对绝热剪切的影响(v=120.2 m/min,γ0=0°,50 HRC)Fig.5 Influence of undeformed chip thickness on adiabatic shear(v=120.2 m/min,γ0=0°,50 HRC)

图6 刀具前角对绝热剪切的影响(v=192.3 m/min,ac=0.11 mm,45 HRC)Fig.6 Influence of rake angle on adiabatic shear(v=192.3 m/min,ac=0.11 mm,45 HRC)

图7 材料硬度对绝热剪切的影响(v=120.2 m/min,ac=0.15 mm,γ0=0°)Fig.7 Influence of material hardness on adiabatic shear(v=120.2 m/min,ac=0.15 mm,γ0=0°)

2.2 绝热剪切的临界切削条件

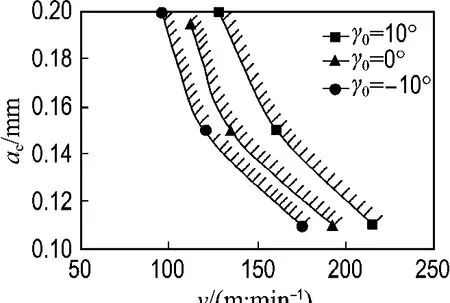

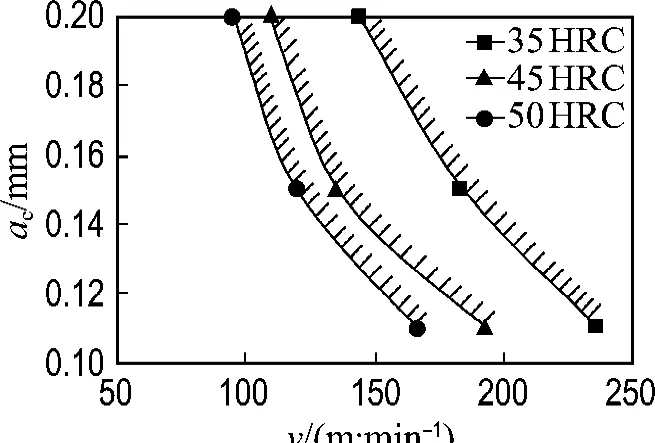

在金属切削过程中,绝热剪切发生的临界情况,以变形均匀的带状切屑向发生了绝热剪切的锯齿形切屑的转变为标志.因此,切屑由带状转变为锯齿形时的切削条件即为切削过程中发生绝热剪切的临界切削条件.当以低于临界条件的切削条件进行加工时,形成带状切屑,而以高于临界条件的切削条件进行加工时,则形成锯齿形切屑.这样通过切屑形态的金相观察,就可以得到淬硬45钢在不同刀具前角和不同材料硬度下的绝热剪切临界切削条件,分别如图8和9所示,其中曲线上侧为发生绝热剪切的区域,下侧则为不发生绝热剪切的区域.从图中可以看出,在正交切削过程中,淬硬45钢的临界切削速度随着切削厚度的增大而减小,随着刀具前角的增大而增大.材料的硬度越高,绝热剪切的临界切削速度就越小.

图8 淬硬45钢在不同刀具前角时的绝热剪切临界切削条件(45 HRC)Fig.8 Adiabatic shear critical cutting conditions of hardened 45 steel at different rake angles(45 HRC)

图9 淬硬45钢在不同材料硬度时的绝热剪切临界切削条件(γ0=0°)Fig.9 Adiabatic shear critical cutting conditions of hardened 45 steel at different material hardness(γ0=0°)

2.3 平均切削力的变化

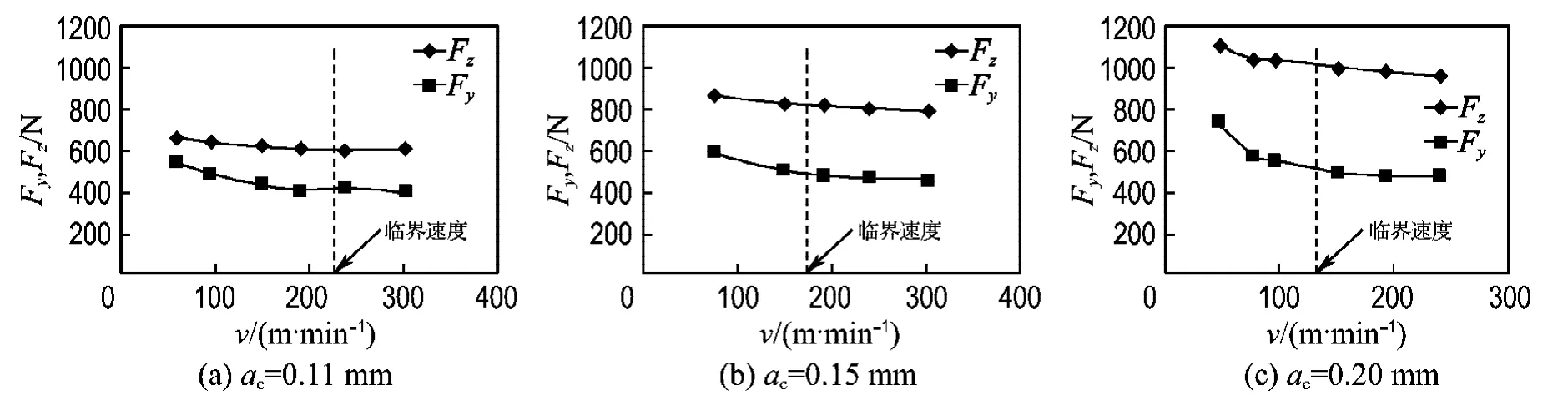

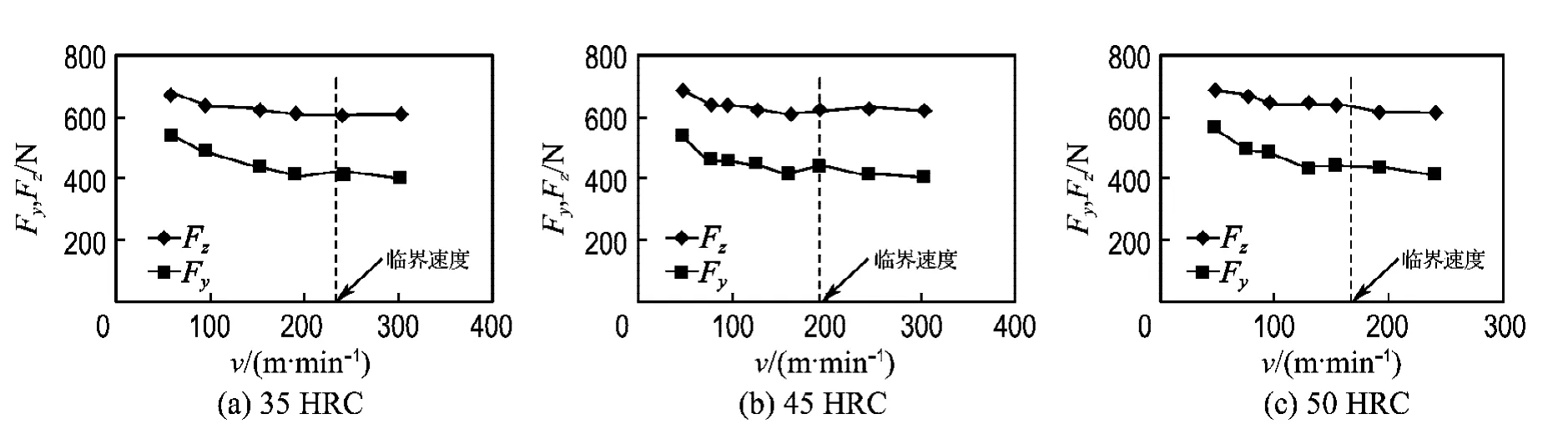

通过切削测力仪及数据采集系统,可以得到切削力信号.将其导入到Excel中,就可以得到切深抗力Fx、进给力Fy和切向力F z.由于采用正交切削,切深抗力基本为0.平均切削力随切削条件的变化如图10~12所示,图中用虚线标出了出现绝热剪切的临界速度.可以看出,在所有切削条件下,切向力和进给力都随着切削速度的增大而减小.发生绝热剪切时,平均切削力不发生突变.从图10还可以看出,切削厚度对切削力的影响相当大,当切削厚度增大时,切向力快速增大,而进给力则增加较慢.图11表明随着刀具前角的减小,切向力和进给力都明显增大.图12则表明平均切削力随材料硬度的增大而稍有增大.

图10 不同切削厚度时切削力随切削速度的变化(γ0=0°,35 HRC)Fig.10 Change of cutting force with cutting speed at different undeformed chip thickness(γ0=0°,35 HRC)

图11 不同刀具前角时切削力随切削速度的变化(ac=0.15 mm,35 HRC)Fig.11 Change of cutting force with cutting speed at different rake angles(ac=0.15 mm,35 HRC)

图12 不同材料硬度时切削力随切削速度的变化(ac=0.11 mm,γ0=0°)Fig.12 Change of cutting force with cutting speed at different material hardness(ac=0.11 mm,γ0=0°)

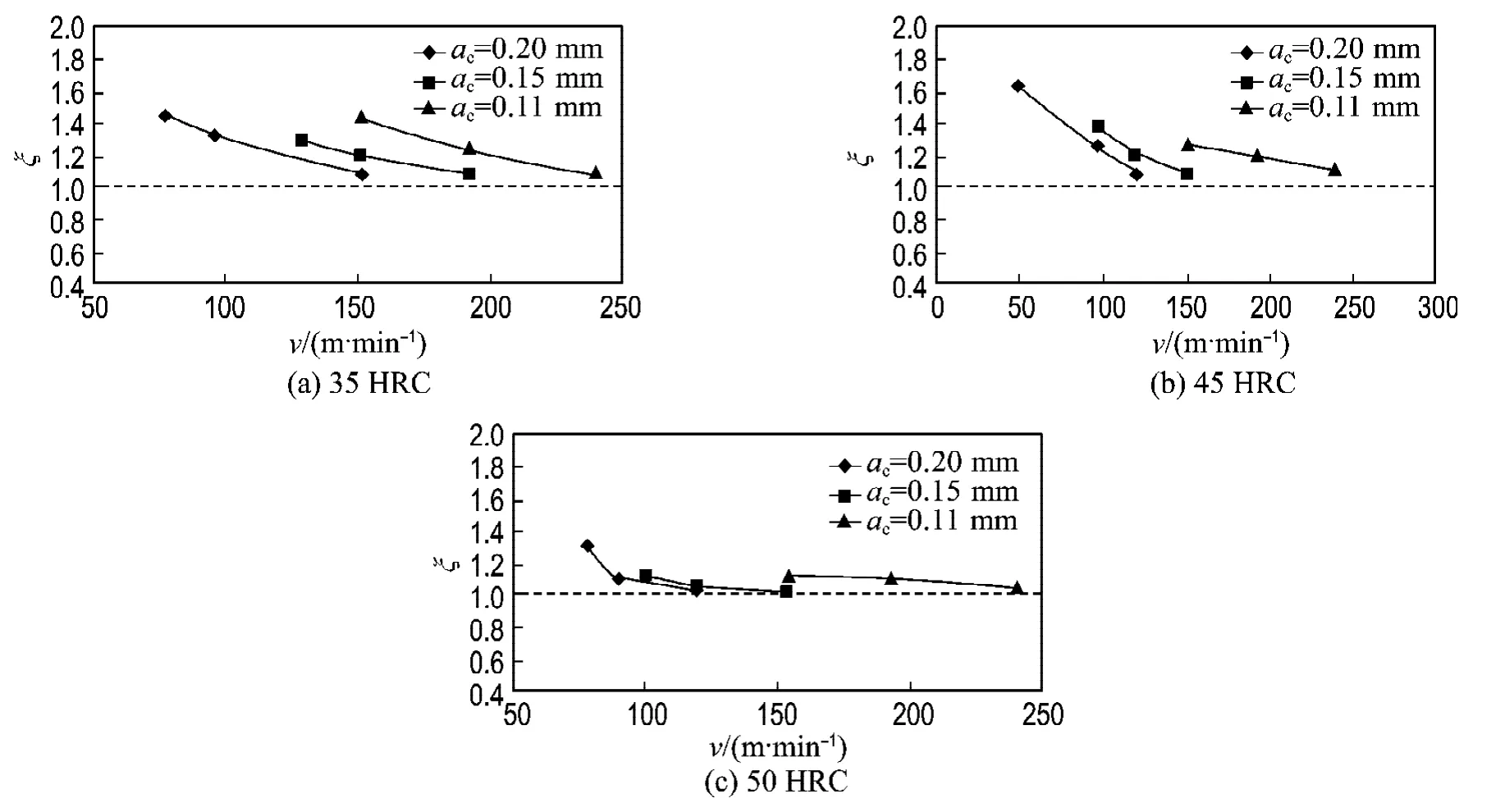

2.4 绝热剪切发生前的切屑变形

绝热剪切发生之前,带状切屑的变形程度通常可以用变形系数来表征.变形系数通常定义为切屑厚度与切削厚度的比值,可以直观地反映切屑变形程度,即ξ=ach/ac,ach为切屑厚度.通过金相测量,可以得到切屑厚度,进而求出变形系数随切削速度的变化,结果如图13所示.从图中可以看出,随着切削速度的增大,带状切屑的变形系数减小,当切削速度接近临界切削速度时,变形系数趋近于1.这是因为随着切削速度的增大,刀具前刀面的摩擦因数会变小,从而使得切屑变形减小,因而变形系数减小.但是由于在切削过程中不可能产生负变形,产生带状切屑时的切屑厚度不会小于切削厚度,变形系数不会小于1,而是随着切削速度的增大而逐渐趋近于1.

图13 切屑变形系数随切削速度的变化(γ0=0°)Fig.13 Change of chip deformation coefficient with cutting speed(γ0=0°)

3 结 论

(1)对3种硬度的淬硬45钢在正交切削过程中的绝热剪切临界条件进行了观测和分析,得到了不同刀具前角和不同材料硬度条件下的绝热剪切临界切削条件.

(2)淬硬45钢在正交切削过程中的绝热剪切临界切削速度随着切削厚度和材料硬度的增大而减小,随着刀具前角的增大而增大.

(3)在淬硬45钢的正交切削过程中,平均切削力随着切削速度和刀具前角的增大而减小,随着切削厚度的增加而明显增大,随着材料硬度的增大而稍有增大.出现绝热剪切时,平均切削力不发生突变.

(4)在绝热剪切发生前,淬硬45钢带状切屑的变形系数随切削速度的增大而减小,当切削速度接近临界切削速度时,变形系数趋近于1.

[1]RECHT R F.Catastrophic thermoplastic shear[J].Journal of Applied Mechanics,1964,86(5):189-193

[2]SEMIATIN S L,LAHOTI G D,OH S I.The occurrence of shear bands in metalworking[C]//Material Behavior under High Stress and Ultrahigh Loading Rates.New York:Plenum Press,1983:119-159

[3]XIE J Q,BAYOUML A E,ZBIB H M.Analytical and experimental study of shear localization in chip formation in orthogonal machining[J].Journal of Materials Engineering and Performance,1995,4(1):32-39

[4]HOU Z B,KOMANDURI R.Modeling of thermomechanical shear instability in machining[J].International Journal of Mechanical Sciences,1997,39(11):1273-1314

[5]BARRY J,BYRNE G,LENNON D.Observation on chip formation and acoustic emission in machining Ti-6Al-4V alloy[J].International Journal of Machine Tools &Manufacture,2001,41(7):1055-1070

[6]BALKRISHNA R,YUNG C S.Analysis on highspeed face-milling of 7075-T6 aluminum using carbide and diamond cutters[J].International Journal of Machine Tools &Manufacture,2001,41(12):1763-1781

[7]MOLINARI A,MUSQUAR C,SUTTER G.Adiabatic shear banding in high speed machining of Ti-6Al-4V:experiments and modeling[J].International Journal of Plasticity,2002,18(4):443-459

[8]段春争,王敏杰.切削高强度钢形成的绝热剪切带微结构观察[J].大连理工大学学报,2004,44(2):244-248

(DUAN Chun-zheng, WANG Min-jie.Microstructure observation of adiabatic shear bands in cutting low alloy steel[J].Journal of Dalian University of Technology,2004,44(2):244-248)

[9]SUN S,BRANDT M,DARGUSCH M S.Characteristics of cutting forces and chip formation in machining of titanium alloys[J].International Journal of Machine Tools &Manufacture,2009,49(7-8):561-568

[10]鲁世红,何 宁.正交切削高强度钢绝热剪切行为的实验研究[J].机械科学与技术,2009,28(2):241-245

[11]刘 东,陈五一,徐宏海,等.锯齿形切屑绝热剪切塑性变形[J].塑性工程学报,2009,16(2):203-207

[12]KOMANDURI R,SCHROEDER T,HAZRA J.On the catastrophic shear instability in high-speed machining of an AISI 4340 steel[J].Journal of Engineering for Industry,Transactions of the ASME,1982,104(2):121-131

[13]庞俊忠,王敏杰,段春争,等.高速铣削P20和45淬硬钢的切削力[J].中国机械工程,2007,18(21):2543-2546

[14]LI G H,WANG M J,DUAN C Z.Adiabatic shear critical condition in high-speed cutting[J].Journal of Materials Processing Technology,2009,209(3):1364-1367