微细电火花三维加工中电极损耗补偿新方法

李剑忠, 栾纪杰, 虞慧岚, 张余升, 余祖元

(1.大连理工大学机械工程学院,辽宁大连 116024;2.无锡微研有限公司,江苏无锡 214072;3.上海航天设备制造总厂,上海 200245)

0 引 言

近年来微型机械、微型传感器、微型机器人等技术的研究与进步,推动了三维微型零件加工制造技术的深入发展.微细电火花作为微细加工技术中的一种,可以加工任何导电材料,特别是近年来微细电极在线放电研削(wire electrical discharge grinding,WEDG)方法的发明,使得微细电火花加工技术结合CAD/CAM系统,利用简单形状的电极进行逐层铣削,成功制作出各种微三维结构,获得了明显的发展优势.

微细电火花加工过程中,电极损耗会直接影响加工精度.微细电火花实现微三维结构精准加工的困难也主要来自于加工过程中对电极损耗的及时准确补偿.世界各国的专家学者为此进行了大量的研究,先后提出了均匀损耗法、线性补偿法以及在线监测电极损耗并加以补偿等方法.

均匀损耗法(uniform wear method,UWM)是一种在微细电火花三维加工中,采用简单形状电极进行逐层铣削,通过电极微量进给将放电过程仅限于电极端部,同时通过合理规划铣削路径,使每层加工完成后除电极长度的损耗外电极端部无形状改变,进而在加工过程中根据工件去除体积确定电极损耗长度,并在每层加工的初始点对本层加工中的电极损耗长度进行一次性补偿的方法.20世纪90年代,Yu等利用均匀损耗法成功制作了长0.5 mm、宽0.2 mm、深0.2 mm的微型汽车模型以及各种三维微细型腔结构[1].

线性补偿法(linear compensation method,LCM)是在微细电火花加工过程中,随电极加工的轨迹距离而对电极损耗长度进行线性补偿的一种方法.这种方法最早由日本三菱公司的一个研究小组在1995年提出.该小组使用该方法成功进行了三维微小形状的加工.

除此之外,Kaneko等还研究了利用光学系统在线检测电极形状并对电极损耗进行实时补偿的方法[2];Bleys等[3]以及赵万生等[4]还分别研究了基于放电状态的统计数据进行在线补偿的方法等.

所有这些方法均在不同程度上解决了电极损耗的补偿问题,促进了微细电火花三维精准加工技术的研究与发展.但这些方法又都具有各自的局限性.均匀损耗法只在每层加工的轨迹起点进行一次性补偿,导致加工的初始阶段加工深度最大,加工过程不稳定,以后则随着加工过程中电极不断损耗,加工深度越来越小,最终使加工轨迹的起点处最深而终点处最浅,特别是当加工层的面积较大、路径轨迹较长时,往往得不到理想的轮廓形状,致使加工质量不够理想[5、6].由于三维加工中每层的截面变化,线性补偿法也已从理论上被证明不适用于任意三维形状的加工[6].裴景玉等研究了根据线性补偿法和加工路径的距离进行电极损耗补偿的定长补偿方法[7],但没有对三维微结构进行加工验证.其他各种在线监测电极损耗并加以补偿的方法,则或者由于难以兼顾加工效率和加工精度,频繁测量电极损耗中断加工降低了加工效率,或者由于电火花放电加工过程的随机性影响了统计数据的可信程度,从而限制了实际加工中电极损耗的补偿效果.

本文在上述研究工作的基础上,提出一种新的电极损耗补偿方法——均匀损耗微量补偿法(combination of LCM with UWM,CLU),并通过将该补偿方法集成到CAD/CAM系统中,在相同的加工条件下对同样的三维微型腔结构进行对比实验加工.

1 电极均匀损耗微量补偿法

本文提出的新方法在均匀损耗法的基础上借鉴了线性补偿法的原理,即在加工轨迹设计和层间电极损耗总补偿量的确定方面采用均匀损耗法,而在每一层内的加工则根据加工设备的精度将该层的总补偿量均匀地分配到该层内的加工轨迹上,从而不仅兼顾了两者的长处,而且避免了两者的不足,使加工效率和加工精度获得了显著的提高.

新的电极损耗补偿方法CLU包括层内加工轨迹设计、层间补偿量的确定和层内补偿量的实施3个环节.

层内加工轨迹设计完全采用了均匀损耗法的原理.即在微细电火花三维加工中,采用简单形状电极在深度方向微量进给逐层进行铣削,电极加工轨迹往复扫描并适当重叠,型腔中心与边缘交替加工,从而将加工时的放电过程仅限于电极端部,避免电极侧面损耗和加工后电极形状发生改变,进而确保所形成的微小加工形状是电极端部轨迹的包络面.

层间补偿量即每层加工时的电极损耗长度,由预先经实验确定的电极损耗体积与工件去除体积的比值以及本层欲去除的工件体积确定.若设Lw为加工层深,Se为电极端部面积,Sw为欲加工层的加工面积,ν为经实验确定的电极损耗体积与工件去除体积的比值,即相对体积损耗率,则加工该层时电极总进给量(包括补偿长度)可由下式求出:

其中加工该层时需要补偿的电极总的损耗长度,即层间补偿量为

在均匀损耗法中,层间补偿量是在该层加工轨迹的起点一次进行补偿.本文所述方法与之不同,采用了将层间补偿量在层内多次微量线性实施的方法进行补偿,每次补偿的电极长度由加工装置的运动控制精度(进给分辨率)限定.因此,加工装置在深度方向的运动控制精度越高,则补偿效果越好,加工的准确性与精密程度也就越高.

设加工装置在深度方向的运动控制精度即每次补偿的电极长度为l,则加工该层时电极长度的实际补偿次数

式(3)表示对实际补偿次数进行四舍五入后取整运算,以便最大限度提高加工后的精准程度.

设L为该层加工的路径总长度,则电极每次补偿后可以进行加工的路径长度

即每次电极长度补偿l后,完成加工路径长度为s,如此重复N次,直至完成本层的加工.

2 对比实验的加工过程

加工实验在图1所示的自主开发的微细电火花数控加工装置上利用均匀损耗法和本文提出的新方法分别进行.图1中,X、Y、Z三轴高精度工作台的运动控制精度均为0.1μm;主轴回转控制精度为0.09°,转速连续可调;工具电极夹持在主轴上,工件固定于大理石基座上.

加工对象均为正四方台凹坑型腔.型腔的上表面为边长400μm的正方形,底面为边长200 μm的正方形,型腔深度为100μm,侧面与底面的夹角均为135°.工件材料均为304不锈钢.加工电源采用RC脉冲电源,加工液采用煤油,电极材料采用钨丝经线电极放电研削单元WEDG在线制作成圆柱形,直径为50μm.

实际加工中,首先利用PRO/ENGINEER的CAD模块将零件模型从上表面到底面共分割200层,每层的厚度为0.5μm,并计算每层的面积.然后在CAM模块中,取刀具直径为50μm、轨迹重叠30μm、切深为0.5μm,分别生成需要的刀具加工轨迹.

图1 实验设备简图Fig.1 Schematic diagram of experimental equipment

使用均匀损耗法UWM进行补偿加工时,利用式(1)根据面积数据生成每层的电极总进给量(包括补偿长度),同时根据均匀损耗法的轨迹规划,分别生成不同方向和切削角度的刀具加工轨迹数控指令代码,最终整理生成数控执行代码输入到图1所示的数控装置中进行加工.

采用本文所述的CLU进行补偿加工时,利用式(2)根据面积数据生成每层的层间补偿量,同时根据均匀损耗法的轨迹规划分别生成不同方向和切削角度的刀具加工轨迹数控指令代码后,再通过独立开发的一套程序根据式(3)与(4)计算出每层的轨迹路径总长、补偿次数以及电极补偿位置,并调整生成的刀具加工轨迹数控指令代码,最终整理生成数控执行代码输入到图1所示的数控装置中进行加工.

以型腔加工的第1层为例,该层的加工面积为159 201μm2,电极端部的面积为1 963.5 μm2,经预先实验测定的电极相对体积损耗率为0.02,加工层深lw=0.5μm.采用均匀损耗法UWM进行补偿加工时,电极在该层起点处一次进给,进给量根据式(1)确定为

采用CLU进行补偿加工时,加工该层需要补偿的电极损耗长度,即层间补偿量为

由于该层的加工路径总长为6 980μm,加工装置的运动控制精度为0.1μm,一次进给量l=0.1μm,故根据式(3)和(4),加工该层的补偿次数N和每次补偿以后可以加工的路径长度s分别为

实际加工时,电极在该层加工起点的进给量仅为0.5μm+0.1μm=0.6μm,其后每加工完成872.5μm的路径长度,再进给0.1μm,直至完成本层的加工.把均匀损耗法在该层起点处的一次补偿变为层内的多次补偿,从而使加工效果获得改善.

3 实验加工的结果与分析

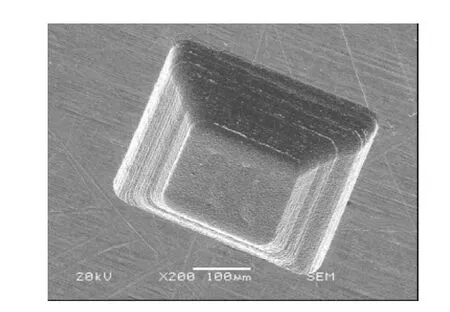

实验加工结果的显微照片如图2、3所示.图2为采用本文所述的方法CLU所加工的型腔,图3为采用均匀损耗法UWM所加工的型腔.图2中加工痕迹明显是拍摄时调焦更为准确所致.

图2 用均匀损耗微量补偿法加工的型腔Fig.2 The cavity generated by CLU

图3 用均匀损耗法加工的型腔Fig.3 The cavity generated by UWM

表1为采用UWM与CLU加工后的实际测量结果.其中,电极损耗长度采用电接触法,由加工前与加工完成后在工件上某一固定点测量电极的长度差值确定;加工型腔的深度也采用电接触法,通过在型腔上部的四角点的外沿所测得的高度平均值与型腔底面中心高度的差值确定;表面粗糙度采用粗糙度仪测量获得;加工去除体积与材料去除速率则通过计算确定.

表1 采用UWM与CLU的实际加工结果比较Tab.1 Comparison of the experiments results by UWM and CLU

对比表1中的数据结果可见,相比于均匀损耗法UWM,用本文所述的CLU加工同样型腔,电极损耗长度由107.9μm减少到88.7μm,减少了17.8%;底面粗糙度降低了9.9%;材料去除速率提高了10.1%.即在同样的工艺条件下加工同样的三维型腔,加工的效率和表面加工质量均得到了明显提高,电极损耗率降低.

4 结 论

均匀损耗微量补偿法在加工层内实现了多次微量补偿,每次补偿量由加工装置的运动控制精度(进给分辨率)限定.加工装置在深度方向的运动控制精度越高,补偿效果越好,加工的准确与精密程度也就越高.

在同样的工艺条件下加工同样的微型三维型腔,本文所述方法与均匀损耗法相比,不仅能够降低电极损耗率,更主要的是能够明显提高三维加工的准确与精密程度、表面质量以及实际加工效率.

[1]YU Zu-yuan,MASUZAWA T,FUJINO M.Micro-EDM for three-dimensional cavities─Development of uniform wear method[J].Annals of the CIRP,1998,47(1):169-172

[2]KANEKO T,TSUCHIYA M,KAZAMA A.The Improvement of 3D NC contouring EDM using cylindrical electrodes-optical measurement of electrode deformation and machining of free-curves[C]//Proceedings of the 10th International Symposium for Electromachining.Pittsburgh:ISEM,1989:364-367

[3]BLEYS P,KRUTH J P,LAUWERS B,etal.Realtime tool wear compensation in milling EDM[J].Annals of the CIRP,2002,51(1):157-160

[4]赵万生,李志勇,王振龙,等.微三维结构电火花铣削关键技术研究[J].微细加工技术,2003(3):49-55

[5]NARASIMHAN J,YU Zu-yuan,RAJURKAR K P.Tool wear compensation and path generation in micro and macro EDM[J].Journal of Manufacturing Processes,2005,7(1):75-82

[6]YU Zu-yuan,KOZAK J,RAJURKAR K P.Modelling and simulation of micro EDM process[J].Annals of the CIRP,2003,52(1):143-146

[7]裴景玉,邓 容,胡德金.微细电火花加工的底面轮廓模型及定长补偿方法 [J].上海交通大学学报,2009,43(1):42-46