一种新的机械自紧厚壁圆筒塑性半径计算方法

常列珍,潘玉田,马新谋

(1.中北大学 力学系,山西 太原030051;2.中北大学 动力机械系,山西 太原030051)

厚壁圆筒机械自紧技术是一项有实用价值的工艺技术,它可提高厚壁圆筒的弹性强度和疲劳寿命。在火炮身管、化工高压容器和承压管道等制造上得到了广泛的应用。所谓机械自紧是利用液压或机械作动力,使具有一定过盈量的冲头强迫通过厚壁圆筒,使其产生塑性变形,从而提高承载能力,达到自紧的目的。

80年代以来,我国的一些学者也致力于机械自紧的力学理论计算及实验的研究。宋顺成[1]和潘立功[2]用炮钢模拟管做了一系列的机械自紧的模拟实验,测出了自紧过程中外表面的应变情况,由此值来间接计算弹塑性分界半径。但这些方法都必须依靠实验,不能直接由过盈量计算出弹塑性分界半径,给工程设计人员带来许多不便。因此,有必要寻找出一种新的,更接近于机械自紧实际情况的理论模型,得到的结果能直接方便地应用于工程设计和生产,并且易为工程设计人员所掌握。

芮嘉白[3]从轴对称弹塑性空间问题的所有基本方程出发,分析了机械自紧特殊的边界条件,建立了与机械自紧特点更接近的理论分析模型,推导了可压缩情况下(ν≠0.5)机械自紧各物理量的简明解析式。应用该模型可以由过盈量δ 及机械自紧身管和冲头的材料参数、几何参数,就能直接算出弹塑性分界半径rp以及相应的自紧度。潘玉田[4]根据自紧技术研究的实践和弹塑性理论,推导出了过应变时机械自紧冲头主直径的估算公式。

本文借用液压自紧的公式,利用机械自紧与液压自紧的不同点,即在加载阶段冲头圆柱部与厚壁圆筒接触处的径向应力相等这一边界条件,得到了过盈量与塑性半径的关系,用该关系式可直接由过盈量δ 确定出塑性半径rp,再由rp确定出加载阶段冲头圆柱部与厚壁圆筒接触处的压力pp.

1 不同摩擦系数的机械自紧数值模拟

1.1 有限元模型的建立

冲头与身管之间的摩擦系数在0.05~0.1[3],为了研究不同摩擦系数对机械自紧身管位移、残余应力及塑性半径的影响,取身管和冲头的摩擦系数分别为0,0.05,0.06,0.07,0.08,0.09,0.10,对这7个不同摩擦系数的机械自紧分别进行数值模拟。

身管为双线性材料模型,冲头为线弹性材料模型,具体参数如表1所示。

表1 材料参数Tab.1 Parameters of materials

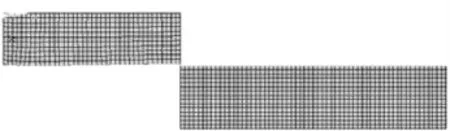

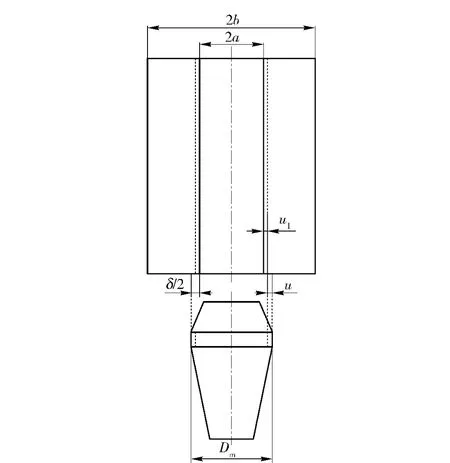

采用轴对称模型,利用有限元软件ANSYS10.0对其进行数值模拟。冲头和身管几何尺寸参照文献[5]冲头前锥角为1.5°,后锥角为3°.身管内径2a=101.85 mm,外径2b=224.07 mm,过盈量δ=1.8 mm,从身管中取出长为260 mm 的一段进行数值模拟。身管和冲头的摩擦系数f=0,0.05,0.06,0.07,0.08,0.09,0.10,划分网格后的有限元模型如图1所示。

图1 轴对称模型Fig.1 Axial symmetric model

冲头和身管都采用Plane 82 单元,Plane 82 为二维8 节点实体单元,每个节点2 个自由度,是Plane 42 的高次形式。此单元为混合(四边形—三角形)自动网格划分提供了更精确的求解结果,并能承受不规则形状而不会产生任何精度上的损失,可用于平面单元也可用于轴对称单元。具有塑性,徐变,膨胀,应力强化,大变形,大应变能力。在定义接触对时,定义目标单元为Target 169,接触单元为Contact 172,并且定义目标面与接触面之间的摩擦系数。身管被划分为840 个单元,2 669 个节点,单元尺寸4.33 mm×4.36 mm,冲头被划分成418 个单元,1 353 个节点。

1.2 各项残余应力沿壁厚分布情况

图2为摩擦系数f=0.10 时厚壁圆筒各方向的残余应力沿壁厚的分布图。图中σr,σz,σθ分别为径向残余应力、轴向残余应力和切向残余应力。

图2 残余应力分布图Fig.2 Distribution of residual stresses

通过对比机械自紧厚壁圆筒的残余应力数值模拟的结果(图2)和液压自紧厚壁圆筒的残余应力沿壁厚的分布结果[6]可看出:环向和径向残余应力分布趋势与液压自紧相同。径向残余应力均为压缩应力,在内外表面上径向残余应力为0,原因是内外表面为自由表面。随着径向坐标的增大径向残余应力的绝对值从0 开始逐渐增大,达到一个最大值之后,随着径向坐标的增大又逐渐减小为0.切向残余应力在内表面附近为压缩应力,随着径向坐标的增大,切向残余应力逐渐由压缩切向残余应力变为拉伸切向残余应力。在弹塑性交界面上,拉伸的切向残余应力的值最大。机械自紧与液压自紧不同在于机械自紧厚壁圆筒存在较大的轴向残余应力。轴向残余应力在内表面处绝对值最大,但是随着壁厚的增加轴向残余应力迅速减小,可以看出轴向残余应力在内外壁附近较大,在管壁中间部位几乎为0,并且在内表面轴向残余应力为压缩应力,在外表面轴向残余应力为拉伸应力,轴向残余应力的分布趋势与文献[7-10]中一致。

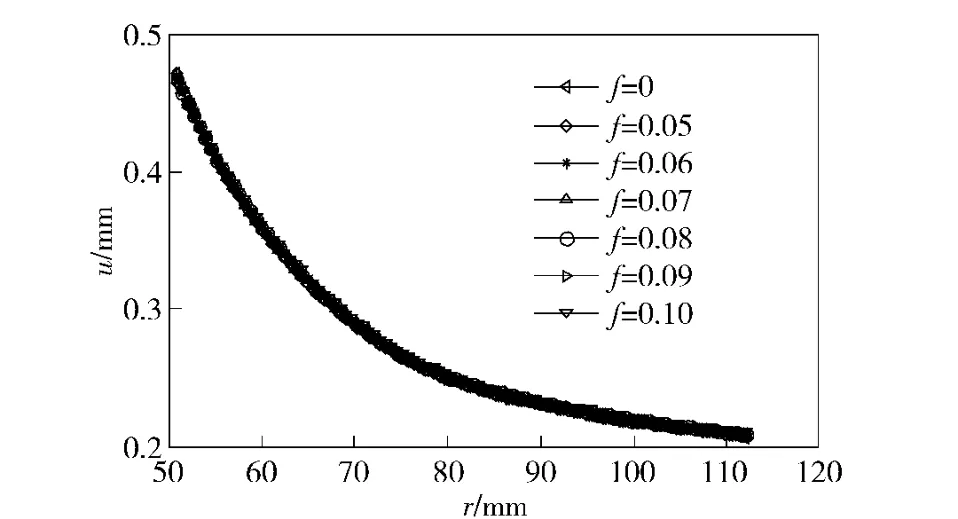

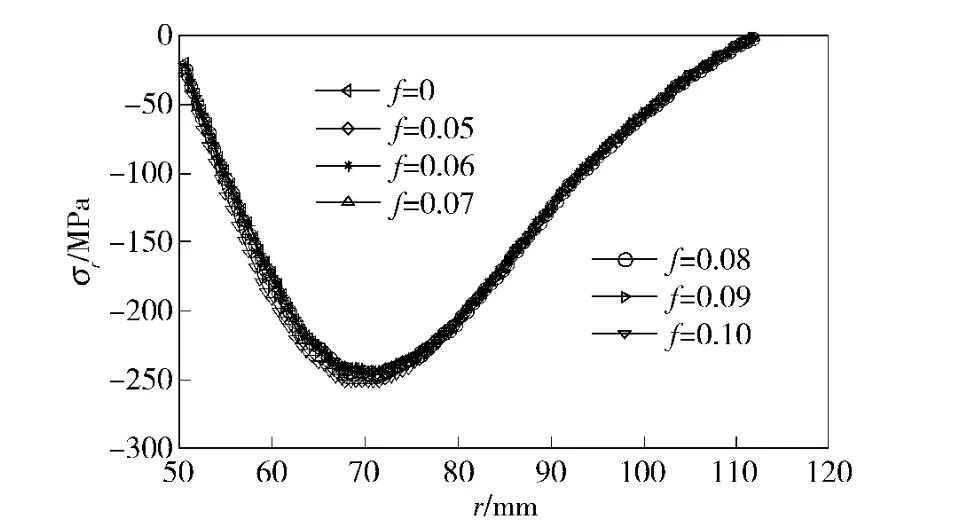

1.3 7 种不同摩擦系数下的位移和残余应力比较

从图3和图4可以看出,摩擦系数f 在0~0.10范围内变化时,对径向位移u 没有影响,对轴向位移v 而言,内壁处影响较大,随着摩擦系数增大,轴向位移也增加,但是摩擦系数对轴向位移的影响随着壁厚的增加在逐渐减小,可以看到7 条位移曲线在r=60~112 mm 范围内基本重合。

图3 径向位移图Fig.3 Radial displacement

图4 轴向位移图Fig.4 Axial displacement

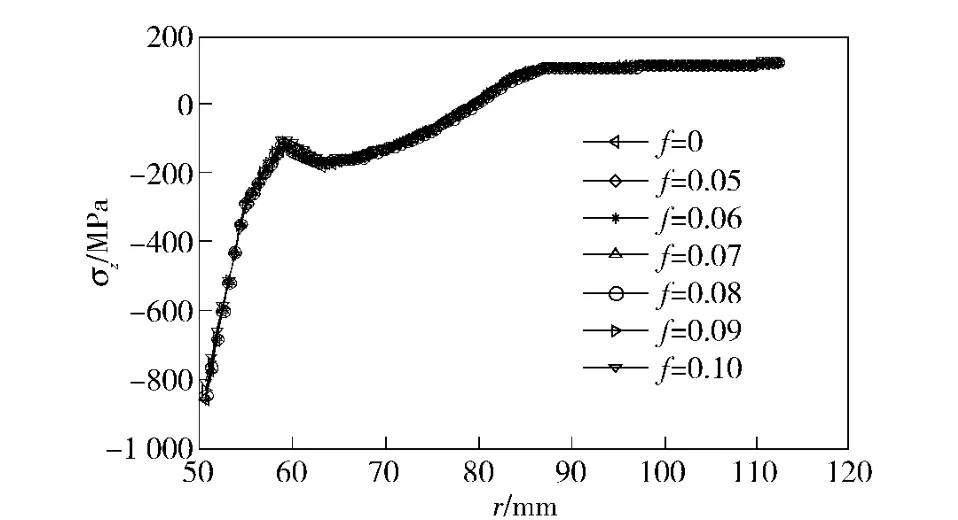

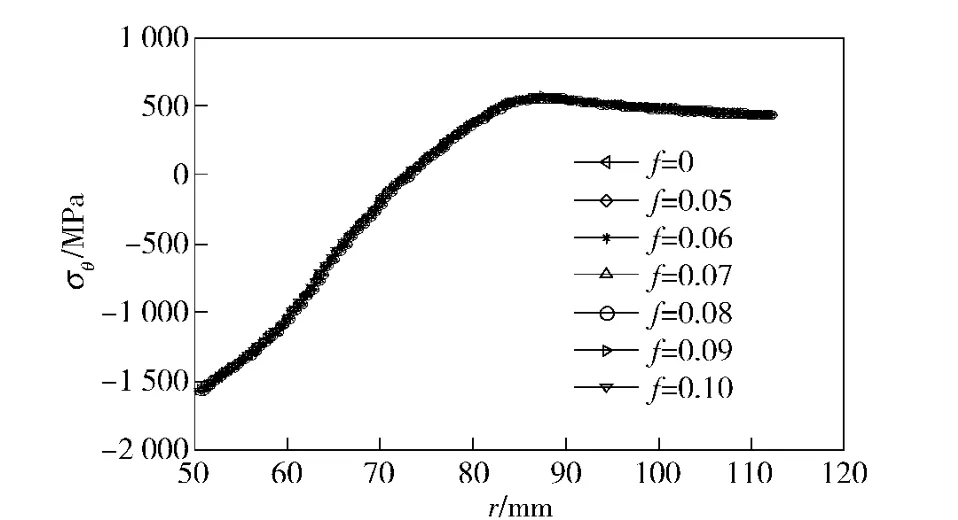

从图5~图7可以看出,摩擦系数f 在0~0.10范围内变化时,对残余应力几乎没有影响。

图5 径向残余应力分布图Fig.5 Distribution of radial residual stresses

图6 轴向残余应力分布图Fig.6 Distribution of axial residual stresses

图7 切向残余应力分布图Fig.7 Distribution of hoop residual stresses

2 力学分析的假设

由于厚壁圆筒机械自紧时,自紧载荷已不是液压自紧时单纯的均匀静压了,而是一个沿轴向分布不均匀的移动接触载荷,对应的力学问题是一个空间轴对称的弹塑性移动接触问题。这给理论求解带来了较大的困难,因此理论分析必须进行简化。其基本假设如下:

1)冲头的圆柱段(冲头形状为双锥柱)长度L很小,所以近似认为在这段内各截面上的应力沿z轴没有变化,弹塑性分界半径rp为常数。

2)在r,z 方向,应力分量有σr、σz、τrz,由于实际自紧过程中,内膛化学处理后,润滑条件的改善,摩擦系数f≈0.05,根据塑性成型理论可知:在塑性区中剪应力近似与径向应力成正比,τrz=- fσr,τrz≪σr,σz,于是σr,σz近似为主应力[10]。

3)从数值模拟的结果可看出摩擦系数对径向位移及各项残余应力几乎没有影响,因此假设径向位移、残余应力及塑性半径与摩擦系数无关。

3 理论推导

3.1 对冲头进行弹性分析

对冲头而言在机械自紧过程中为弹性变形,由弹性阶段本构方程

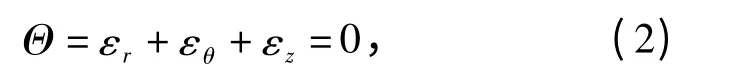

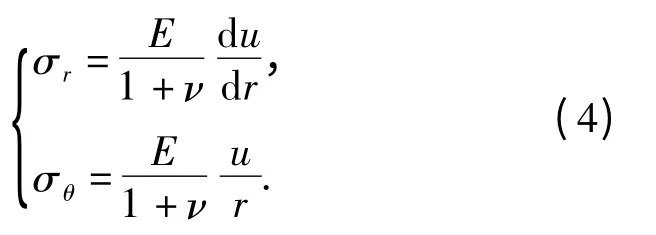

式中:εr为径向应变;εθ为切向应变;εz为轴向应变;E,ν 分别为冲头的弹性模量和泊松比。

几何方程

式中:r 为径向坐标;u 为径向位移。

将(2)式和(3)式代入(1)式得

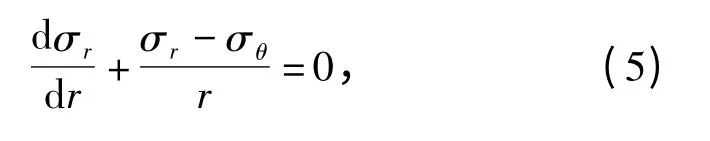

将(4)式代入平衡方程

得

解得

式中:A1,A2为积分常数。

由位移边界条件:u|r=0=0,得A2=0.

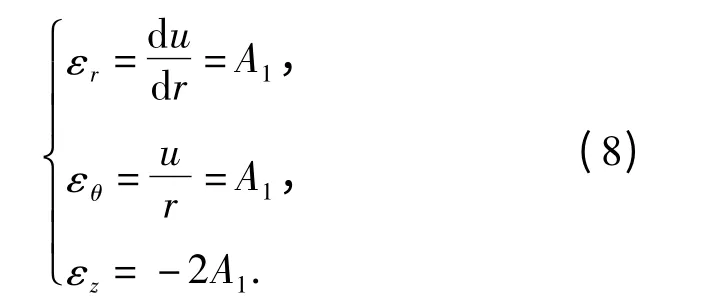

故各方向应变为

各方向应力为

式中C1为积分常数。

3.2 对厚壁圆筒进行塑性分析

对厚壁圆筒而言在机械自紧过程中为弹塑性变形,由文献[6]得对应于冲头圆柱部厚壁圆筒应力

式中:σs为材料的屈服极限;a 为厚壁圆筒内半径;b为厚壁圆筒外半径,如图8所示。

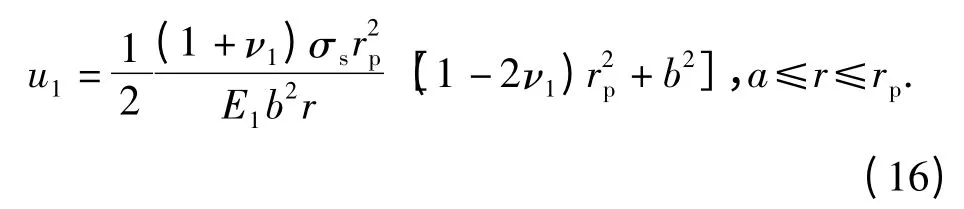

对应于冲头圆柱部厚壁圆筒塑性加载区的径向位移

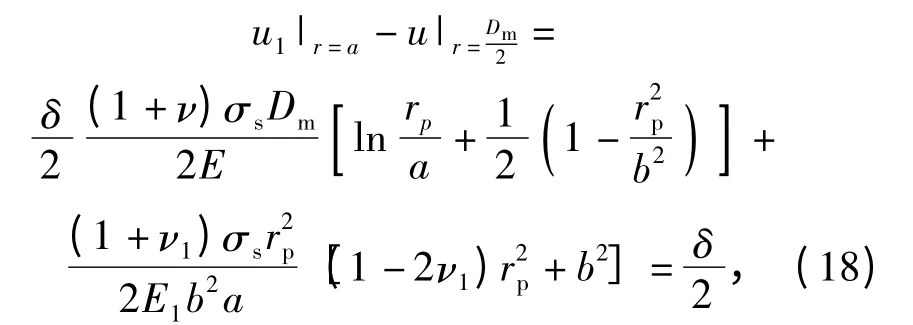

由加载阶段厚壁圆筒内表面与冲头外表面径向应力相等σr=σr1|r=a得

由位移边界条件如图8所示。可得

式中:E1,ν1分别为厚壁圆筒的弹性模量和泊松比。

若已知冲头的最大直径Dm,则过盈量δ=Dm-2a,这样由(18)式即可解得塑性半径rp.若已知厚壁圆筒要求达到的塑性半径或自紧度,也可以确定出过盈量δ.

图8 冲头和自紧厚壁圆筒内壁径向位移图Fig.8 Radial displacements of punch and inner wall of autofrettaged thick-walled cylinder

4 理论值与实验值的比较

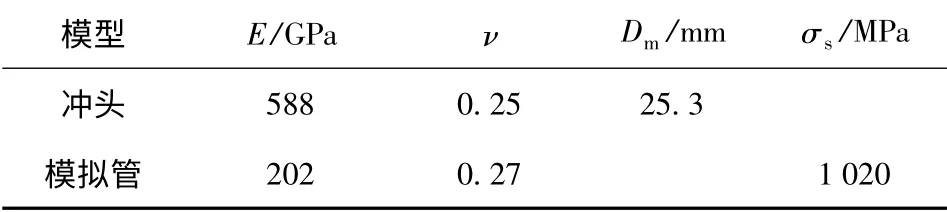

为了验证本文推导的理论解的正确性,本文将实验值[1]与理论值进行比较,冲头和模拟管的实验参数如表2所示。

表2 冲头和模拟管的实验参数Tab.2 The experimental parameters of the punch and the analog tube

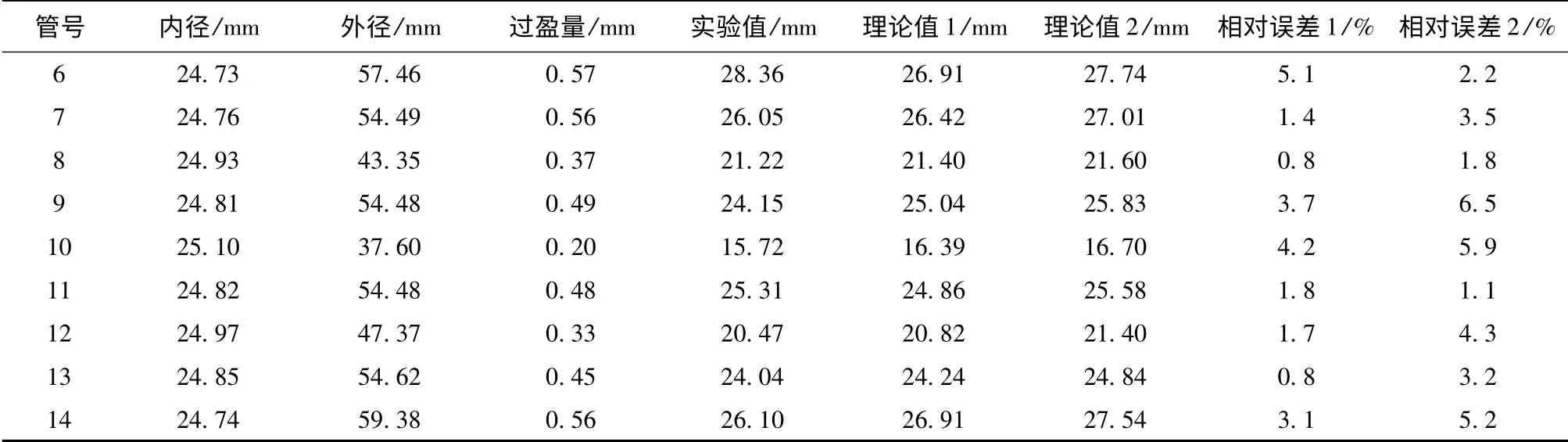

表3 塑性半径比较Tab.3 Comparison of plastic radius

图9 理论值与实验值的比较Fig.9 Comparison of plastic radius

图10 相对误差比较Fig.10 Comparison of relative error

将表2中的参数及模拟管的几何尺寸代入(18)式,利用MATLAB 软件计算可得机械自紧厚壁圆筒塑性半径的理论值,表3中理论值1 和相对误差1 为(18)式计算的理论值,理论值2 和相对误差2 来自文献[3].

从图9中可以看出理论值1 和理论值2 都和实验值很接近,从图10中误差的大小比较来看相对误差1 大多数情况下要比相对误差2 小。从表3可得相对误差1 的平均值为2.5%,相对误差2 的平均值为3.9%,说明本文推导的计算机械自紧厚壁圆筒塑性半径的公式更准确。

5 结论

本文研究结果表明,机械自紧厚壁圆筒弹塑性分界半径随着过盈量的增大而增大,并且与冲头和厚壁圆筒的材料常数及厚壁圆筒的内外径有关。通过对比实验结果与本文(18)式给出的计算结果及文献[3]给出的理论结果,可看出本文的理论结果更接近实验值。此外,本文给出的机械自紧厚壁圆筒弹塑性分界半径的计算公式,形式简单,便于工程应用。

References)

[1] 宋顺成.机械自紧身管残余应力与强度计算问题的研究[D].太原:中北大学,1982.SONG Shun-cheng.The research of the residual stress and strenth calculation for the mechanically autofrettaged gun[D].Taiyuan:The North University of China,1982.(in Chinese)

[2] 潘立功.自紧技术的理论和实验研究[D].北京:清华大学,1988.PAN Li-gong.On theoretical and experimental investigations of autofrettage technique[D].Beijing:Tsinghua University,1988.(in Chinese)

[3] 芮嘉白.一种新的机械自紧理论及光塑性数字散斑相关方法[D].北京:清华大学,1994.RUI Jia-bai.A new approach of mechanical autofrettage theory and photoplastiicity digital speckle correlation[D].Beijing:Tsinghua University,1994.(in Chinese)

[4] 潘玉田.枪、炮身管机械自紧冲头估算公式[J].火炮发射与控制学报,1996,(3):44-45,61.(in Chinese)PAN Yu-tian.Estimating formula of the swage for autofrettaged gun[J].Journal of Gun Launch & Control,1996,(3):44-45,61.(in Chinese)

[5] 潘玉田.炮身设计[M].北京:兵器工业出版社,2007:145-154.PAN Yu-tian.The design of gun tube[M],Beijing:The Publishing House of Ordnance Industry 2007:145-154.(in Chinese)

[6] 徐秉业,刘信声.应用弹塑性力学[M].北京:清华大学出版社,1995:195-229.XU Bing-ye,LIU Xin-sheng.Application elastic-plastic mechanics[M].Beijing:Tsinghua University Press,1995:195-229.(in Chinese)

[7] 汪嘉春.厚壁圆筒一次和二次机械自紧技术的理论和实验研究[D].北京:清华大学,1992.WANG Jia-chun.Theoretical and Experimental investigations for the first-order and second-order mechanical autofrettage technique of thick-walled cylinders [D].Beijing:Tsinghua University,1992.(in Chinese)

[8] Parker A P.Autofrettage of open-end tubes:pressure,stresses,strains,and code comparisons[J].Journal of Pressure Vessel Technology,2001,123(3):271-281.

[9] Parker A P.Bauschinger effect design procedures for compound tubes containing an autofrettaged layer[J].Journal of Pressure Vessel Technology,2001,123(2):203-206.

[10] Alegre J M,Bravo P,Preciado M.Fatigue behaviour of an autofrettaged high-pressure vessel for the food industry[J].Engineering Failure Analysis,2007(14):396-407.

[11] 汪嘉春,徐秉业.双线性材料模型机械自紧厚壁圆筒的弹塑性分析[J].上海力学,1995,12(2):109-120.WANG Jia-chun,XU Bing-ye.An elasto-plastic analysis of mechanically autofrettaged thick-walled cylinders[J].Shanghai Mechanics,1995,12(2):109-120.(in Chinese)