600MW机组燃烧优化及降低NO x排放试验研究

武铁根,付 林,付 弢

(1.河北国华定洲发电有限责任公司,河北 定州 073000;2.山西电力科学研究院,山西 太原 030001)

600MW机组燃烧优化及降低NOx排放试验研究

武铁根1,付 林1,付 弢2

(1.河北国华定洲发电有限责任公司,河北 定州 073000;2.山西电力科学研究院,山西 太原 030001)

围绕提高锅炉效率和降低NOx排放开展了热态一、二次风量及氧量等方面运行优化调整试验,从中找出最佳运行工况;通过修改分散式控制系统控制逻辑实现优化配风调整,在保证锅炉安全、稳定、经济运行前提下,找出最佳运行调整方案,成功地实现了锅炉低氮燃烧。

燃烧;优化;NOx;排放;试验

0 引言

河北国华定洲发电有限责任公司一期安装2台亚临界参数汽包炉。锅炉设计NOx排放量为350 mg/m3,投产后,额度负荷下运行时,NOx排放量达600~700 mg/m3。为了提高锅炉效率,降低NOx排放,开展了多方面优化调整试验,取得了较好效果,实现了锅炉清洁、高效、安全、稳定运行。

1 设备概况

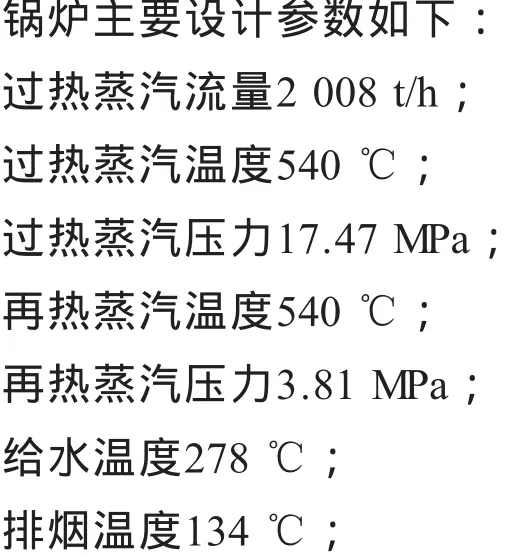

锅炉效率93.53%。

锅炉采用亚临界、一次中间再热、单炉膛、平衡通风、固态排渣、全钢悬吊结构、强制循环汽包型露天布置燃煤锅炉,型号为SG-2 008/17.47-M903,设计煤种为神府东胜煤。

炉膛上部布置了分隔屏、后屏过热器及屏式再热器,前墙及两侧墙前部均设有墙式辐射再热器。水平烟道由水冷壁延伸部分和后烟井延伸部分组成,内部布置有末级再热器和末级过热器。后烟井内设有低温过热器和省煤器。

锅炉采用正压直吹式制粉系统,配有6台ZGM113N(MPS225) 中速磨煤机。5台磨煤机可带机组最大负荷,1台备用。24只直流式燃烧器分6层布置于炉膛下部四角,采用四角切圆燃烧方式,燃烧器可摆动调温。

2 锅炉燃烧优化调整试验

为提高锅炉效率、降低NOx排放、减少腐蚀及结焦,开展燃烧调整优化试验。

2.1 热态一次风调平试验

在实际运行中,锅炉热态一次风速不均易造成炉膛火焰中心偏移,高温辐射区域出现过氧区域和缺氧区域,其结果势必导致NOx和CO、H2S气体过量产生,造成局部高温腐蚀问题(尤其燃用高硫煤机组),同时,伴随着NOx高排放,增加了锅炉运行安全风险和高排放带来的环境污染。第三层一次风管(对应C磨煤机) 调整试验数据见表1。

表1 600MW负荷下C磨煤机试验前后数据

通过对6台磨煤机对应一次风管进行热态调平试验后,原2号、3号角高温区域温度比调整前降低约50℃,调整后同一标高四角最大烟温偏差均未超过30℃。为调整炉膛氧量奠定了基础。

2.2 氧量调整试验

锅炉正常运行中,NOx排放量主要取决于物理氮含量,而降低物理氮主要措施是降低炉膛含氧量。在无试验数据支持的情况下,过度降低炉膛含氧量势必造成CO、H2S气体大量产生,对于燃烧高硫煤锅炉势必加剧受热面高温腐蚀。为了避免出现风险,需要进行不同负荷下变氧量工况及还原气体的测量。

2.2.1 360 MW负荷变氧量试验

360 MW负荷变氧量试验结果见表2。

表2 360 MW负荷变氧量试验结果

从表2试验结果看,不论是小氧量运行,还是大氧量运行,燃烧器区域壁面气氛中的CO含量都小于0.2%,即低负荷运行,锅炉出现高温腐蚀的可能性很小。但低负荷运行时,锅炉排烟温度较低,防止低温腐蚀是一项重要工作。根据对神华高硫煤进行分析,煤中含硫量达到1.5%时,烟气的酸露点为117.2℃。夏季和秋季,锅炉在低负荷运行时排烟温度不会低于117.2℃,而在冬季和春季需要将空气预热器进口冷风温度提高到25℃以上,以防止发生低温腐蚀。

从锅炉运行的经济性考虑,在试验氧量范围内,过热蒸汽温度、再热蒸汽温度基本能达到额定值。工况1(平均氧量为4.3%)比工况2(平均氧量为4.9%)锅炉效率高,风机电耗低,所以360MW负荷运行时,推荐锅炉运行氧量维持在4.3%左右。

2.2.2 400 MW负荷变氧量试验

400 MW负荷变氧量试验结果见表3。

从表3试验结果看,两个工况燃烧器区域壁面气氛中CO含量均小于0.2%,排烟温度都大于117.2℃,即400MW负荷运行时,锅炉发生高温腐蚀和低温腐蚀的可能性都很小。在试验工况的氧量范围内,炉膛壁面气氛中CO含量变化不大。锅炉运行氧量的确定,着重考虑汽温特性和机组运行的经济性。工况3与工况4相比,工况4一次风机、送风机和引风机电耗比工况3小,锅炉效率比工况3高。因此400MW负荷运行时,锅炉运行氧量控制在4.0%比较合理。

表3 400MW负荷变氧量试验结果

表4 500MW负荷变氧量试验结果

2.2.3 500 MW负荷变氧量试验

500 MW负荷变氧量试验结果见表4。

从表4试验结果看,两个工况炉膛燃烧器区域壁面气氛中CO含量明显比360MW负荷和400MW负荷高,烟气中CO含量最高值达到0.7%。两个试验工况氧量(工况5平均氧量3.905%,工况6平均氧量3.53%)变化对烟气中CO含量影响不大,但继续降低氧量运行,CO含量会逐渐升高,所以建议500MW负荷运行时,锅炉运行氧量仍然控制在4.0%以下较合理。

2.2.4 600 MW负荷变氧量试验

600 MW负荷变氧量试验结果见表5。

从表5的试验结果来看,600MW负荷炉膛燃烧器区域壁面气氛中CO含量比500MW负荷略有所升高,烟气中CO含量最高值接近0.7%。

表5 600MW负荷变氧量试验结果

从以上2个变氧量试验工况来看,氧量(控制在4.0%以下)增大或减小,燃烧器区域壁面气氛中CO含量没有显著变化,但可使炉内SO3生成量增加。烟气中的SO3能够穿过灰渣层,在管壁灰渣层的接触面,与M2SO4、Fe2O3反应,生成M3Fe(SO4)3,在管壁形成新的Fe2O3层,使管壁受到腐蚀;如果运行氧量过小,燃烧器区域壁面气氛中CO含量必然会增加,形成还原性气氛,也易使管壁遭受腐蚀。

目前,锅炉高氧量运行势必造成风机电耗增加,排烟损失增大;低氧量运行尽管锅炉效率较高,风机电耗较小,但发生高温腐蚀的可能性增加。所以在燃用高硫煤种的情况下,600MW负荷运行时,推荐锅炉运行氧量维持在3.5%左右;不燃用高硫煤时,氧量可控制在3.0%。

2.3 降低NO x排放优化调整

锅炉设计NOx排放量为350mg/m3,因设计、制造、安装等原因,锅炉在额定负荷下运行时,NO x排放量均在600 ~700mg/m3。

锅炉燃烧过程NOx生成基理:而部分燃料形成的NO在O2作用下生成N2(试验证明燃料中固有N生成NOx只有10%,90%NOx在氧气作用下还原成N2),所以,正常运行时锅炉燃烧形成NOx主要是热力型NOx,即送入炉内参加燃烧的空气中含的N。

根据NOx形成基理,只要降低高温燃烧区域含氧量就能控制NOx生成量,但如果降低高温燃烧区域炉膛含氧量,该区域极易出现还原性气体H2S和CO,易加剧锅炉结焦和高温硫腐蚀。所以控制NOx的同时一定要兼顾锅炉安全运行。

锅炉自投产后,因容积热负荷偏高,分隔屏结焦比较严重,通过掺烧高熔点保德煤试验,最后采取最下层磨煤机磨制保德煤的燃烧方案,分隔屏结焦得到解决。为了实现锅炉低氮燃烧,在机组投产稳定后,通过不同负荷优化运行配风试验,然后进行数据分析比对,最终将每层二次风控制调整如下。

最下层AA层二次风设置-60%偏差投自动;OFA层设置+15%偏置投自动,AB层设置-10开度投自动;BC层(起转风)二次风置手动控制根据汽温偏差进行调整(开度在18%~22%);FF层设置+15%开度投自动;EF层设置+10%开度投自动;其余各层二次风投自动(无偏置);更改周界风逻辑控制,由原来在给煤量45 t以上100%开度,改为70%开度;通过适当降低周界风量,可以保证锅炉贴壁二次风风量,可以避免高温燃烧区域因降低氧量出现还原性气体升高所带来不利因素。

在完成配风调节后针对神华煤易着火特点,为了避免喷燃器喷口烧损和喷燃器区域结焦,根据实际情况对磨煤机煤粉细度进行调整:11号、13号、15号磨煤机分离器挡板由原来45°~46°调整为50°~52°,煤粉细度由原来R90=13%~17%变为R90=20%~25%;12号、14号、16号磨煤机分离器挡板保持45°~46°不变,R90=14%~18%;炉膛氧量投自动,氧量控制在3%~5%(对应负荷300MW~600MW)。

在一次风量不准确、风量自动不能投入、通过修改逻辑控制保证磨煤机出口温度70℃的前提下,将冷热风调门开度之和100%改为75%(降低一次风量约300 t/h),一次风量降低增加锅炉贴壁二次风量,降低锅炉结焦几率,而且排烟温度比优化前降低约7℃。

锅炉优化配风后,炉膛出口屏区烟温降低80~100℃,再热汽温降低3~5℃,但再热汽减温水量减少10~12 t,再热器减温水对机组煤耗影响(降低)大于再热汽温对供电煤耗影响(升高)。同时,由于炉膛温度降低,NOx形成大幅度降低,从而降低NOx排放量。炉膛出口烟温降低减缓屏区结焦,锅炉排烟温度可降低5~7℃。

优化调整试验后,对锅炉效率进行测试,不但比试验前提高,而且比设计值93.56%平均提高0.72%,影响供电煤耗降低2.414 g/(kW·h);NOx排放日平均负荷在450 MW情况下,由原来400~550mg/m3降低到180~320mg/m3,达到预期效果。

3 结论

通过优化调整,锅炉再热器减温水量在600 MW负荷下不超过15 t/h,比优化前降低约30 t/h,影响发电煤耗降低1.2 g/(kW·h);锅炉效率达到94.28%,比设计值提高0.72%,降低机组发电煤耗2.414 g/(kW·h);按年发电量69亿 kW·h计算,年节约标煤16 656.6 t,年节约燃料成本499.698万元。

在设备不进行任何改造前提下,通过优化调整试验,从中找出了最佳运行工况,并修改分散式控制系统控制逻辑实现优化配风调整,在保证锅炉安全、稳定、经济运行前提下,成功地实现了低氮燃烧。按照全年平均负荷450MW计算,年降低NOx排放量为2 438.88 t,降低排放费用约150万元。

Experimental Research on Combustion Optim ization and NOxEm ission Reduction for a 600 MW Coal-fired Boiler

WU Tie-Gen1,FU Lin1,FU Tao2

(1.HebeiGuohua Dingzhou Power Co.Ltd.,Dingzhou,Hebei 073000,China;2.Shanxi Electric Power Research Institute,Taiyuan,Shanxi 030001,China)

A combustion optimization experiment was conducted to improve boiler efficiency and reduce NO x emission by adjusting primary air,secondary air and oxygen,and an optimal control of boiler combustion system was found.On the condition that the boiler should be operated safely,steadily and economically,NOxemission reduction was performed by optimizing air distribution mode of distributed control system.

combustion;optimization;NOx;emission;experiment

TK223.2

A

1671-0320-(2011)03-0056-04

2011-01-22,

2011-04-11

武铁根(1970-),男,山西文水人,1993年毕业于太原电力高等专科学校热能动力专业,工程师,从事发电厂集控运行专业;

付 林(1964-),男,河北崇礼人,2002年毕业于华北电力大学热能动力专业,高级工程师,从事发电厂集控运行专业;

付 弢(1972-),女,山西太原人,2000年毕业于太原理工大学热能动力专业,高级工程师,从事电厂及电网技术监督管理工作。