欧洲高效燃煤电厂的特点及启示

叶勇健,申松林

(华东电力设计院,上海市,200063)

0 引言

20世纪90年代以来,欧洲一大批高效火电机组的投运标志着欧洲在火电技术,特别是燃煤电站技术上取得了世界领先地位。由于欧洲各国政府对火电厂污染物的排放采取了越来越严格的限制措施,欧洲老旧的火电机组已经无法满足环境保护的要求,再加之欧洲大部分国家和民众对核电的抵触,使得建设新的高效环保火电机组成为欧洲电力工业的重要选择之一。德国、英国、荷兰、比利时等西欧国家已在建设大量的800~1 100MW火电机组,其发展高效火电机组的成功经验值得研究和借鉴。

1 欧洲高效火电机组的参数及容量的发展

德国在20世纪末投运的一批燃煤机组代表了当时世界上最先进的机组,表1[1]列举了20世纪90年代德国典型机组的主要参数。世纪交替之际德国实施了火电优化设计计划(简称“BoA”计划)[2],该计划的特点是针对德国火电技术的发展情况和燃用褐煤的特点,通过采用包括超超临界参数、褐煤干燥、冷端优化、锅炉热力系统优化、汽轮机热力系统优化、烟气余热利用等技术的集成,达到技术上最佳、经济效益最好、重视环保的综合解决方案。“BoA”计划共分为3期:其中第1期的依托项目是Niederaussem电厂K号机组,该机组已于2002年投运;第2期的依托项目是Neurath电厂的F、G号机组,计划于2010—2011年投运,这2个电厂的机组参数见表2[3]。进入21世纪的第2个10年,欧洲正在规划和建设新一批的超超临界机组。目前正在规划和建设的大型燃煤机组的容量大致可以分为800MW和1 100MW两个等级。据不完全统计,正在规划和建设的2种等级机组各有10台,部分新建机组的再热蒸汽温度将提高到620℃[4]。

表1 德国2200世纪9900年代典型的超(超)临界燃煤机组的主要参数Tab.1 The main parameters of typical German (Ultra-)supercritical coal fired units in 1990’

表2 Niederaussem电厂K号机组和Neurath电厂F 、G号机组的主要参数Tab.2 The main parameters of Niederaussem Power Plant unitK and Neurath Power Plant unit F&G

为了在2020年前后建成更高蒸汽参数的燃煤电厂,欧盟实施了“700℃计划(COMTES700)”,其主要目标为发电效率由47%提高到55%(海水冷却)和52%(内陆电厂),将现有火电机组的烟气污染物(包括CO2)的排放减少40%。欧洲发电集团E.ON计划投资10多亿欧元在德国西北部的Wilhelmshaven建设1台550MW火电机组,主蒸汽温度为700℃,压力为35MPa,再热热段蒸汽温度为720℃,压力为7MPa[5]。

2 欧洲部分机组系统设计特点

2.1 丹麦Nordjylland电厂3号机组热力系统设计特点

欧洲火电机组对汽轮机热力循环系统进行了很多优化,提高了机组效率。根据机组参数情况,不局限于3级高压加热器、4级低压加热器、1级除氧器的常规回热形式。本文以目前世界上效率最高的机组之一——丹麦Nordjylland电厂3号机组为例进行说明。

Nordjylland电厂3号机组于1998年投入运行,机组容量为340MW(发电)/420MW(供热)。机组发电效率(不供热时)和供电效率(不供热时)分别为47%和44.4%,热电联产效率为90%。汽轮机为超超临界2次再热机型,五缸四排汽,分别为:超高压缸(VHP)、高压缸(HP)/中压0缸(IP0)合缸,1个双流中压缸(IP1)(/IP2),2个双流低压缸(LP)。汽机侧主汽压力和温度分别为28.5MPa和580℃,一次高温再热蒸汽和二次高温再热蒸汽温度均为580℃。主蒸汽流量为972 t/h(锅炉最大蒸发量工况),锅炉效率达到95.2%。电厂汽轮机热力系统见图1(图中为方便表示,将HP/IP0合缸拆分示意)。该机组采用了100%超高压旁路(VHP bypass),100%高压旁路(HP bypass),100%低压旁路(LPbypass)。锅炉再热器安全门采用了2×50%容量的安全门[6]。

为提高汽轮机热力系统效率,采取了以下措施:

(1)采用了二次再热。

(2)增加了回热级数。

(3)在整个回热系统中共设置了2级混和式加热器,分别用于除氧和混和中压2缸排汽、热网加热蒸汽疏水及暖风器的疏水,混和式加热器避免了抽汽的冷端损失。

(4)加热器疏水尽量采用疏水泵输送到低压给水中,也是为了避免抽汽的冷端损失。为此,该机组采用了如下方法:1)减少高压加热器的级数,只设置2级。2)增加低压加热器的级数。为了满足低压给水能充分加热而不至汽化,在低压给水系统中增加了1个低压给水增压泵,增压泵前设置4级低压加热器(含1个混和式加热器),增压泵后设置4级低压加热器(含除氧器)。

(5)回收所有设备冷却水的热量。

(6)在锅炉省煤器入口设置了蒸汽冷却器,用于提高给水温度。

值得注意的是,Nordjylland电厂3号机组采用了二次再热的热力系统。这是欧洲近20年来唯一投运的二次再热燃煤机组(丹麦于1997年在Skærbæk电厂3号机组投运了1台415MW的二次再热燃气机组)。由于二次再热机组在汽轮机、锅炉和热力系统的配置上比一次再热机组复杂,因而投资增加。而就当时二次再热的参数而言,机组效率提高不多,因此二次再热机组在相当长一段时间内不被欧洲主流的发电企业和主机制造商所看好。

然而近年来随着技术的提高,机组的参数可以达到主汽压力35MPa、温度600℃,再热汽温620℃的等级,采用二次再热的汽轮机热耗可在目前超超临界机组的基础上降低3%,达到7 100 kJ/k W以下。国内某汽轮机制造厂的600MW等级超超临界二次再热汽轮机方案也达到这样的水平。因此,随着一次能源价格的不断上升,节能减排的动力将促使更多的国家投入二次再热机组的开发和建设。

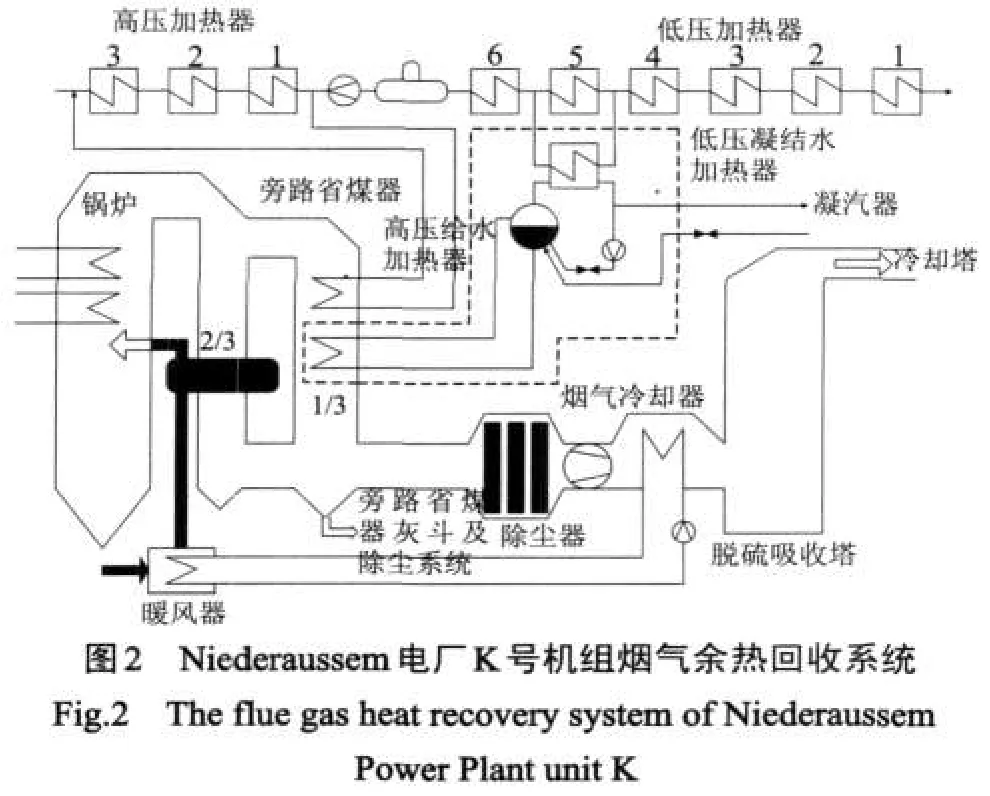

2.2 德国Niederaussem电厂K号机组烟气余热系统设计特点

德国的燃煤电站非常注重锅炉烟气余热利用,其利用形式主要可以分为3种:(1)烟气余热加热凝结水。德国Schwarze Pumpe电站的855MW机组在脱硫塔的进口设置了1台热交换器,采用烟气加热凝结水,德国Lippendorf电厂的933MW机组也采用了类似的系统。(2)烟气余热加热空气预热器进口的一、二次冷风。德国Mehrum电站的712MW烟煤机组在脱硫塔进口布置了烟气换热器用于加热空气预热器进口的一、二次冷风。(3)烟气余热加热高压给水、凝结水和一、二次冷风。这种烟气余热系统用于Niederaussem电厂K号机组,可节约发电标准煤耗约7 g/(k W·h),机组发电效率提高约1.4%,是目前烟气余热利用率最高的系统。

Niederaussem电厂K号机组锅炉设置2台回转式空气预热器,空气预热器进口的烟气温度约350℃,出口烟气温度约160℃[7]。烟气的余热利用系统分为2个部分:第1部分,约33%的烟气不经过空气预热器,直接进入旁路省煤器中,旁路省煤器包括低压凝结水换热器和高压给水换热器,旁路省煤器中的烟气分别与凝结水(通过低压凝结水换热器)和给水(通过高压给水换热器)进行热交换,加热凝结水和给水。旁路省煤器布置在回转式空气预热器的旁边。无论低压凝结水换热器还是高压给水换热器,均排挤了部分汽轮机抽汽,在保持汽轮机进汽量不变的前提下提高了汽机出力,在保持汽机出力不变的前提下,减少了汽轮机进汽量。

旁路省煤器出口的烟气温度为160℃,与回转式空气预热器相同,2路烟气汇合后通过除尘器进入第2部分的烟气换热器——烟气冷却器。烟气冷却器布置在脱硫塔的进口。烟气冷却器是以水作为热媒,对冷二次风和烟气进行热交换。通过烟气冷却器后烟气的温度降低到100℃,冷二次风加热后进入回转式空气预热器再次加热,最终送入炉膛。由于烟气的热量转换给了二次风,并由二次风带入炉膛,相当于烟气的热量全部被锅炉吸收,热量利用效率达到最高。

该机组的烟气余热回收系统见图2。

Niederaussem电厂K号机组烟气余热系统的设计十分巧妙。通过烟气冷却器将烟气温度从160℃降低到100℃,烟气中77.9MW的热量通过加热二次风几乎完全被锅炉吸收。然而,由于进入空气预热器的冷二次风温度提高后,必须大大增加空气预热器的换热面积才能满足对烟气的冷却,对于1 000MW机组采用2台大型空气预热器仍无法满足。因此该机组只将部分烟气通过空气预热器,其余部分的烟气通过旁路省煤器将烟气的热量传递到给水和凝结水。由于给水温度高,高压给水旁路换热器的烟气出口温度受到限制,为了进一步降低烟气温度,采用了“给水”+“凝结水”两级换热。对于低压凝结水换热器,烟气进口温度达到231℃,凝结水的抽出点温度高,即可排挤更高抽汽压力的抽汽。采用旁路省煤器加热给水和高温段的凝结水,提高了被排挤那部分抽汽的做功能力,烟气热利用率也得到提高。

3 对我国火电发展的启示

欧洲燃煤电站的发展注重参数的逐步提高、热力系统的不断优化、节能减排、机组整体效率的提高,这些理念和实践都处于世界领先的地位,对我国的火电规划和设计有可借鉴之处。

3.1 机组参数

以往我国火电机组的发展采用赶超战略,充分吸收发达国家的经验,蒸汽温度从538℃的超临界参数一步跃上600℃的超超临界参数[8-9]。由于有发达国家作为“前行者”,我国实施参数跨越发展的风险是可控的和较低的[10]。现在我国的火电参数已经接近发达国家的火电参数,下一步参数如何提高可以借鉴欧洲的经验。

欧洲的超超临界机组主蒸汽温度从550℃,到580℃,再发展到600℃,基本上是每10年上1个台阶。再热蒸汽温度从580℃发展到600℃,再发展到620℃,也是每10年上1个台阶。这种“小步慢跑”的策略,兼顾了创新和稳妥两个方面。通过10年的实践可以充分发现材料、设计、制造上的问题,通过对经验教训的总结,为下一批机组在参数上小幅提高奠定基础。

欧洲超超临界机组的主蒸汽压力一般为27.5MPa。选择这样而不是更高的一次汽压力,是经过锅炉、主蒸汽管道、给水管道、高压缸等整体的技术经济比较决定的。一次汽压力的升高虽然能提高汽轮机的效率,但是当压力达到超超临界之后,压力提高带来的汽轮机效率的提高幅度越来越小,而压力的提高增加了锅炉压力部件、主蒸汽管道、给水管道、汽轮机高压缸的设计压力,带来材料成本上升,尤其是耐高温的热强钢的成本上升。另外,单纯提高主汽压力,不同步提高再热蒸汽温度,对于一次再热机组将导致汽轮机低压缸排汽湿度增加,对汽轮机末几级叶片的运行有不利影响。

在材料没有取得突破性进展的前提下,我国超超临界机组的参数也可以采用“小步慢跑”的策略,逐步逼近材料的使用极限温度。下一个10年,我国超超临界机组的主蒸汽温度宜维持在600℃,再热蒸汽温度可比主蒸汽温度提高10~20℃,达到620℃水平。主蒸汽压力可从25MPa提高到28MPa。

3.2 机组容量

前20年和今后5年欧洲超超临界机组的最大容量均保持在1 000MW左右。从20世纪90年代的900MW到规划2015年前投运的1 100MW机组和800MW机组,欧洲火电机组容量在25年中没有明显的增长。从“BoA”计划到“700℃”计划,欧洲火电发展更关注机组效率、节能和环保。

机组容量的进一步扩大,受制因素很多,如锅炉超大型大板梁的制作和安装、锅炉超超临界参数下的超大型联箱的制造、汽轮机多汽缸轴系的稳定性、发电机最大出力的限制、发电机和主变压器电压等级的限制、超大型设备的运输条件限制等。建设更大容量的机组,将面临上述技术风险的叠加。虽然欧洲主要的主机制造厂都宣称有能力生产1 200MW及更大容量火电机组,但是欧洲的电力公司并不热衷于投资更大单机容量的火电机组,或许也是考虑了上述风险。

我国是能源消耗大国,同时也是能源供应和土地供应紧张的国家,我国火电的发展应该从单纯地追求机组容量的思维中解放出来,采取容量和效率并举的方针。今后10年我国大容量机组宜以1 000MW等级机组为主力机型。

3.3 汽轮机热力系统的优化

通过对汽轮机热力系统的优化,可在不提高机组参数的前提下提高汽轮机的循环效率。与提高机组参数相比,优化汽轮机的热力系统具有投资小、技术风险小、实现相对容易等优点。由于受材料的限制,机组参数在近期没有突破性发展的可能,因此热力系统的优化值得认真研究。提高汽轮机热力系统效率的手段主要有:(1)提高汽轮机进汽参数;(2)增加再热次数;(3)增加回热级数;(4)提高给水温度;(5)降低排汽参数;(6)减少疏水冷端损失。今后设计汽轮机热力系统,除了采用第1种手段外,应该加强对其他手段的应用研究。

根据丹麦Nordjylland电厂的经验,以及近期国内外汽轮机厂二次再热机组的方案,采用二次再热技术汽轮机的热耗将有较大幅度的降低。近年来一次能源价格大幅提高,而设备价格下降,材料技术、设备制造技术和机组控制技术都有了很大的进步,二次再热的价值必将被重新认识。

欧洲的一些火电厂通过冷端优化、充分利用回热抽汽的过热度、加热器疏水回用、采用混和式加热器等方法提高汽轮机系统的热效率。这些手段对于打破常规的汽轮机热力系统模式有着借鉴作用。

3.4 烟气余热利用

国内电厂的烟气余热回收系统采用了烟气加热凝结水的方法,烟气的热量利用率仅为15%~20%,远低于德国一些电厂(如Niederaussem电厂)的烟气余热利用效率。这是由于德国电厂大多以褐煤作为燃料,锅炉排烟温度高。国内烟煤锅炉的排烟温度一般在120~150℃之间,限制了被加热的凝结水温升和凝结水抽出点的位置,被排挤的汽机抽汽做功能力有限。因此,烟煤锅炉的烟气余热利用不能局限于加热凝结水这种简单模式。Niederaussem电厂利用给水、凝结水、锅炉进风等多种手段回收烟气余热,这种设计思路值得学习。提高烟气余热利用效率一方面应尽量将烟气的热量回收到机组热力系统中,另一方面也可采用梯级利用的方法,回收高品质的热量,而将低品质的热量用于其他用途,如干燥原煤、加热取暖用水、用于海水淡化等。

4 结语

欧洲发达国家在火电发展的过程中注重燃煤电厂的节能减排、逐步提高机组参数,同时注重通过对热力系统的优化、对锅炉烟气余热的利用以提高机组效率,降低煤耗。我国在发展下一代的高效火电机组和对现有机组改造中,可借鉴欧洲火电发展的先进思路。

[1]王小平.德国Boxberg发电厂900MW超临界汽轮机[J].国际电力,2002(2):30-34.

[2]Habermann M,Gotte C,Scheffknecht G,et al.Supercritical lignite-fired boiler for RWE’s new 1 100 MW unit[C].Power-Gen Europe Europe Conference,2004.

[3]Heitmuller R J.Lignite-fired Neideraussen aims for efficient of 45 andmore[J].Mordern Power System,1999(5):53-66.

[4]Klotz H,Brandt C.Alstom’s largest and most advanced steam turbine generator set for E.ON’s power plant DATTELN 4[C]. Power-Gen Europe Conference,2008.

[5]叶勇健.1 200MW及以上超超临界机组主机选型报告[R].上海:华东电力设计院,2010.

[6]叶勇健,申松林,陈仁杰.赴德国、丹麦超超临界二次再热机组技术交流及考察报告[R].上海:华东电力设计院,2009.

[7]Rusenberg D,Heitmuller R J,Scheffknecht G,et al.Boiler design for brown coal fired unit Neideraussen K[C].Power-Gen Europe Conference,2002.

[8]何文珊.华能玉环电厂1 000MW超超临界汽轮机特性[J].电力建设,2007,28(11):70-72.

[9]叶勇健,何振东.华能玉环电厂1 000MW超超临界锅炉特性[J].电力建设,2007,28(11):66-69.

[10]张建中.我国(超)超临界火电机组实际投运水平评述[J].电力建设,2009,30(4):1-9.