高炉冲渣水余热利用的现状及技术发展分析

陈 军 武国峰 雷震东 吴坪杨

1.前言

随着能源与环境问题的日益突出,我国钢铁企业对节能降耗的重视程度进一步提高。充分挖掘企业内余热余能的回收潜能,降低产品成本,创造新的经济效益,成为新形势下钢铁企业的重要工作之一。高炉冲渣水作为一种低温废热源,具有温度稳定、流量大的特点,如何让冲渣水发挥余热利用的效益,也逐渐成为一个研究课题。

目前我国高炉炉渣处理工艺主要是水淬渣工艺方式。高炉内1400℃-1500℃的高温炉渣,经渣口流出,在经渣沟进入冲渣流槽时,以一定的水量、水压及流槽坡度,使水与熔渣流成一定的交角,冲击淬化成合格的水渣。

在炼铁工序中,冲渣消耗的新水占新水总耗的50%以上。冲制1吨水渣大约消耗新水1-1.2吨,循环用水量约为10吨左右。按照我国钢铁生产产量5亿吨,按350千克渣比计算,仅用于冲渣的新水消耗就超过1.5亿吨,占钢铁工业新水消耗的4%。由冲渣水带走的高炉渣的物理热量占炼铁能耗的8%左右,大约相当于21千克/标煤(按350千克/吨铁计算)。循环水池的水温范围60℃-85℃,属于工业低温废热源,如果不加以利用,这部分能量就会被白白浪费。

2.目前我国高炉冲渣水利用现状

2.1 高炉冲渣水余热利用现状

目前对高炉冲渣水的余热加以利用的钢铁厂主要集中在北方,余热利用的方式也主要是直接将显热利用于北方冬季采暖系统,这种利用方式的特点是:(1)技术简单,设备投资低;(2)主要是利用冲渣水的显热,利用效率低;(3)受季节性影响较大,冬季用于采暖,夏季不能利用;(4)直接将冲渣水送至采暖管网,容易造成管网堵塞,且由于管网系统庞大,清洗工作量大。

国内采用高炉冲渣水供冬季采暖的单位有:鞍钢[1]、河南安阳钢铁集团[2]、济钢[3]、阿钢等。

2.2 高炉冲渣水用于冬季采暖

高炉冲渣水进入水渣池沉淀后,进入平流沉淀池进一步沉淀。沉淀后的水自流到普通快滤池进行过滤,过滤后的水进入采暖泵房吸水池,通过供水泵组加压送至采暖区供采暖循环使用。采暖回水进入反冲洗水塔及冲渣水泵房吸水池,供高炉水力冲渣及普通快滤池反冲洗使用。其中普通快滤池的反冲洗排水排入旋流沉淀池,通过提升泵提升到冲渣池进行冲渣使用,沉渣用抓斗抓出。

3.高炉冲渣水余热利用新技术的研究现状

1.目前冲渣水余热利用存在问题

目前对于高炉冲渣水的余热利用,主要还是直接利用显热提供冬季采暖,这种利用方式技术简单、改造成本很低,但存在一些问题:(1)冲渣水水量大,蕴含的热量很大,而一般厂区办公楼的采暖负荷较小,不能够将冲渣水的余热能力完全发挥出来;(2)采暖只适用于北方的城市冬季使用,夏季不需要,而南方城市一年四季都不需要采暖,因此这种方式存在局限性;(3)冲渣水含有大量的杂质,进入管网后易造成堵塞,且供热管网系统庞大,清洗难度很高。因此,研究高炉冲渣水余热利用的新技术,最大程度是回收高炉冲渣水的余热。

2.利用双工质发电技术回收冲渣水余热

(1)系统工作原理。高炉冲渣水排出时温度大约85℃,经过沉淀除杂预处理后进入特殊设计的换热器,在此将热量传递给工质,温度降到50℃左右,再送到高炉供冲渣之用,从而回收了一定量的余热。工质在换热器内吸收热量后变成80℃的过热蒸气,然后进入气轮机膨胀做功,带动发电机转动,对外输出电能。做功后的工质变成低压过热蒸气,低压过热蒸气进入冷凝器放出热量,变成低温低压的液体工质,然后由工质泵送到热交换器中吸热,再次变成过热蒸气去推动气轮机做功。如此连续循环,将热水中的热量源源不断的提取出来,生成高品位的电能[4]。

双工质发电系统中循环工质主要为低沸点的工质,目前常用在低温发电系统中的工质有:低沸点有机物(如:氯乙烷、正戊烷、异戊烷等)、氟利昂工质(如:R134a、R123、R142b、R600等)[4][5][6]。

(2)冲渣水利用双工质发电的经济性估算。以2000m3的高炉为例,各项基本参数均按常规考虑,采用双工质发电技术将其冲渣水的余热回收发电,其经济性估算如表1。

表1 采用双工质发电技术回收冲渣水余热经济性效益

从经济性估算来看,该方案的投资回收期为3.8年,可以将冲渣水的温度降低20℃左右,余热的综合利用效率只有3%,但是通过这种方法可以获得更高品位的电能,具有进一步研究的前景。

(3)冲渣水利用双工质发电技术的发展。目前在其他行业(如水泥行业余热回收、地热发电项目)中,已经有双工质发电技术的成熟应用,系统工作温度都在100℃以上。而高炉冲渣水属于较低温的余热源,其利用温度只有70℃-80℃,因此该项技术仍在研究阶段。今后发展方向主要在:①寻找适合冲渣水温度的工作介质:在该工作温度区间内要求具有较大的焓降;不燃、不爆、环保、无毒、廉价、来源丰富、进排气压力适中;②改善现有技术,使之适合用于冲渣水的特殊条件。如冲渣水特殊的化学性质,以及含有大量的悬浮杂质等。在这些条件下如何提高冲渣水余热的综合利用效率。

3.利用温差发电技术回收冲渣水余热

采用双循环工质进行发电,其发电效率在3%左右,且系统复杂,可以考虑采用温差发电技术。目前最普通、最便宜的温差发电模块,其发电效率可达到4%左右,而且温差发电模块的发电效率随着纳米技术的应用以及使用温度的提高在逐步增加。

(1)温差发电原理:热电效应:将两个不同的导体A、B两端连接,组成一个闭合回路,当两个接头端温度不同时,回路中将产生电流。这种效应被称为塞贝克效应。两端的电压一般只与两接点的温度有关。

温差发电利用的是塞贝克效应。最简单的半导体温差发电器由P型和N型半导体组件以及负载电阻R构成,工作在高温热源TH和低温热源TC之间。发电器从高温热源通过换热器吸收热量,向低温热源通过换热器释放热量。

温差发电早在1962年的美国就已用在人造卫星上。但是由于材料的特殊性,其发展速度很慢。今年随着材料的性能提高,逐步开始利用与低温余热回收领域。温差发电直接将热能转化为电能,不需要机械运动部件,也不发生化学反应,体积小重量轻,不泄漏,无环境污染,寿命长,具有不可比拟的优点。

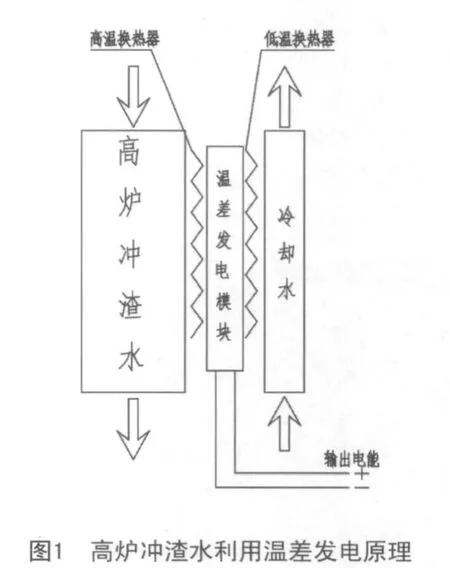

(2)温差发电的系统组成:高温热源、高温端热交换器、温差发电模块、低温端热交换器、低温热源。此外,输出的直流电压一般还需要一个逆变器转换成交流电压,供用户使用。应用在高炉冲渣水系统原理如图1。

(3)冲渣水温差发电性能及经济评估。目前用于低温余热回收的温差发电效率约为4%-5%。下面以85℃的冲渣水为例,进行温差发电的经济效益的估算。见表2。

表2 冲渣水温差发电经济评估

从表2可见,从经济性角度看,冲渣水直接温差发电的投资回收期目前大约需要6-7年。从技术角度来看,由于温差发电效率只在4%-5%,比双工质发电效率要高一点,但是仍有约96%的热量散发到环境中去,余热利用率还是不高。

温差发电的余热利用效率和经济性效益,主要是受热点材料的性能制约。随着技术的发展,如果能将热电材料的性能提高,且将材料的价格大幅度降低,则可以将冲渣水低温发电的投资回收期降低到3年以下,那就具有很强的吸引力了。

4.总结与展望

国内高炉冲渣水余热利用的现状和冲渣水余热回收的双工质发电和温差发电技术利用这两项新技术,都可以将低品位的冲渣水热能,转化成电能,也有经济效益。由于受到目前技术条件的制约,这两种技术的利用效率和经济性还较低。但随着科技的不断发展和节能技术的不断研究,应该可以解决现有技术存在的问题,提高余热利用效率和经济性能,达到节能减排和降低钢铁企业成本的目的。

[1]李德英, 郝斌, 高雪飞, 任守红.鞍山市余热供暖技术改造方案及运行管理.全国暖通空调制冷2004年学术年会资料摘要集(2).2004-08-01.

[2]王军根.高炉冲渣水的余热利用[J].工业用水与废水, 2008, 39(2), 56-57.

[3]臧传宝.高炉冲渣水余热采暖的应用[J].山东冶金,2001, 25(1), 22~23.

[4]耿景春, 李汛, 朱强.高炉冲渣水发电项目可行性研究[J].节能技术, 2005, 23(3), 228-231.

[5]张红.低沸点工质的有机朗肯循环纯低温余热发电技术[J].水泥,2006,8.

[6]郑宗和, 葛昕, 高金水, 牛宝联, 杨玉忠.利用低温余热的低沸点介质发电系统[J].煤气与热力, 2006, 26(4),74-76.