无动力中断机械式变速器的换挡特性*

刘延伟 赵克刚 黄向东, 杨荣山

(1.华南理工大学广东省汽车工程重点实验室,广东广州510640; 2.广州汽车集团股份有限公司汽车工程研究院,广东广州510640)

无动力中断机械式变速器通过将超越原理与齿轮轴系的特定转速关系相结合,来实现不同挡位之间的快速切换.这一新型传动方案既克服了机械式自动变速器(AMT)换挡时动力中断的弱点,又摆脱了双离合器变速器(DCT)依靠搭接控制实现动力换挡的固有模式,具有成本低、生产继承性好等优点.Samie等[1]提出了一种在行星齿轮轴系中应用可控式超越离合器的技术方案,并应用于通用Terrain等车型中.Martin、Heath等[2-3]提出了使用经过改造的牙嵌式超越换挡器组件替代AMT中的换挡同步器组件,解决了换挡动力中断问题.黄向东等[4]提出了基于可控化改造的摩擦式超越换挡器方案,有助于缓解动力快速切换中的冲击.

在上述文献提出的新方案中,换挡时动力在两条不同速比的传动回路之间快速切换,对发动机和传动系统造成冲击,降低了换挡品质.文献[1]中在动力回路中采用了液力变矩器以吸收和缓解冲击,但同时也降低了系统传动效率;文献[3]中提出可以通过发动机、离合器和变速器的协调控制减少冲击.如何在保持快速无中断换挡特性的基础上有效地提高换挡品质,是无动力中断机械式变速器推广应用中遇到的主要问题.

在传统有级式自动变速器换挡特性的研究中,国内外学者已开展了长期而卓有成效的研究.郭立书等[5]以冲击度最大值为约束条件,进行了AMT离合器与发动机的协调控制研究;Kulkarni等[6]通过仿真研究了DCT离合器在不同压力曲线下输出扭矩的变化,并通过交互式修正进行了换挡品质的优化;杨伟斌等[7]利用仿真模型和正交试验方法分析了DCT换挡控制参数对于换挡品质的影响.由此可知,目前的换挡品质优化主要是通过反复仿真和试验修正进行,由研究者的经验决定优化效果,周期长且成本高.

文中建立了无动力中断机械式变速器传动系统的动力学模型,设计了针对该变速器换挡过程的发动机和离合器协调控制方法,并运用最优化算法开展了换挡品质的智能优化研究.

1 工作原理

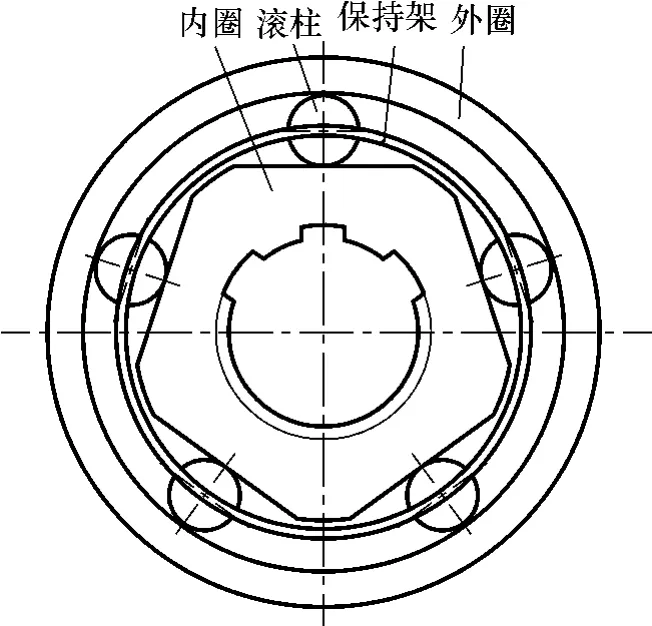

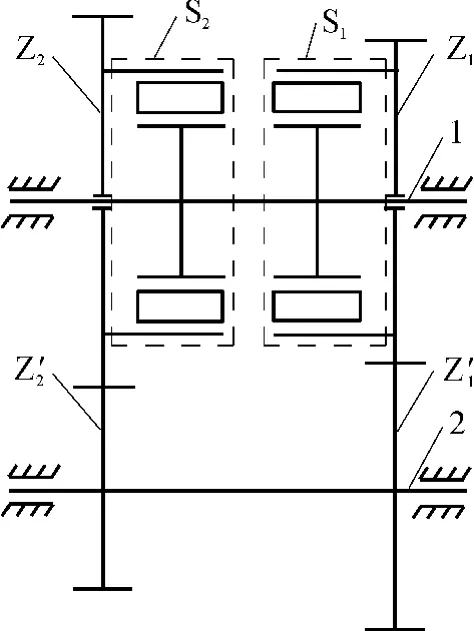

根据内外圈的相对旋转方向,单向超越离合器在一个方向上自动结合传递动力,在另一个方向上则自动超越,并具有啮合式、摩擦式等多种形式[8].通过对单向超越离合器的双向可控化改造[9],并将其应用在变速器中,便形成了超越换挡器,超越换挡器能够可控地在两个方向上实现结合或超越.为了便于说明基于超越原理的无动力中断换挡原理,以常见的双向滚柱式超越离合器和代表相邻两挡的简化变速器为例进行说明,其基本结构分别如图1、2所示.变速器的主动齿轮与超越换挡器的外圈相连接,输入轴与超越换挡器的内圈相连接.

图1 双向滚柱式超越离合器结构示意图Fig.1 Schematic plan of structure of roller two-way overrunning clutch

图2 简化的两挡变速器示意图Fig.2 Schematic plan of two-speed predigested transmission1—输入轴;2—输出轴;Z1—1挡主动齿轮;Z'1—1挡从动齿轮;Z2—2挡主动齿轮;Z'2—2挡从动齿轮;S1—双向可控超越换挡器1;S2—双向可控超越换挡器2

不同速比的定轴式齿轮副之间具有特定的转速关系,即在从动齿轮转速相同的前提下,高挡主动齿轮转速低于低挡主动齿轮转速.以图2所示的两挡变速器为例,由于1挡从动齿轮Z'1与2挡从动齿轮Z'2的转速相同,1挡速比大于2挡速比,则必然有1挡主动齿轮Z1的转速高于2挡主动齿轮Z2的转速.换挡器S1、S2的内圈与输入轴相连,外圈分别与1、2挡主动齿轮相连.1挡时,换挡器S1处于结合状态,动力经过输入轴、换挡器S1、1挡齿轮,由输出轴输出,换挡器S2未被使能,即S2的滚柱与外圈不接触.当需要由1挡升入2挡时,换挡器S2使能,即S2的滚柱与外圈接触,由于S2内圈的转速高于与2挡主动齿轮相连的外圈转速,S2的滚柱进入某侧楔紧位置,S2结合.由于前述转速关系,S2结合后,S1内圈的转速低于与1挡主动齿轮相连的外圈转速,S1的滚柱脱离楔紧位置,S1由结合状态进入超越状态,动力经过输入轴、换挡器S2、2挡齿轮,由输出轴输出,换挡过程完成.

液力式机械变速器(AT)和DCT为实现无动力中断换挡,都必然存在两挡传递动力的部分重叠,与之相对应的是必须进行两个摩擦元件的精确搭接控制.重叠量过大,将会产生双锁死现象,从而对变速器造成损害;重叠量过小,则仍会出现动力中断.相比之下,基于超越原理的无动力中断换挡仅需对1个元件进行开关控制,在降低控制难度和实现成本上优势明显.

2 系统建模

2.1 传动系统动力学模型

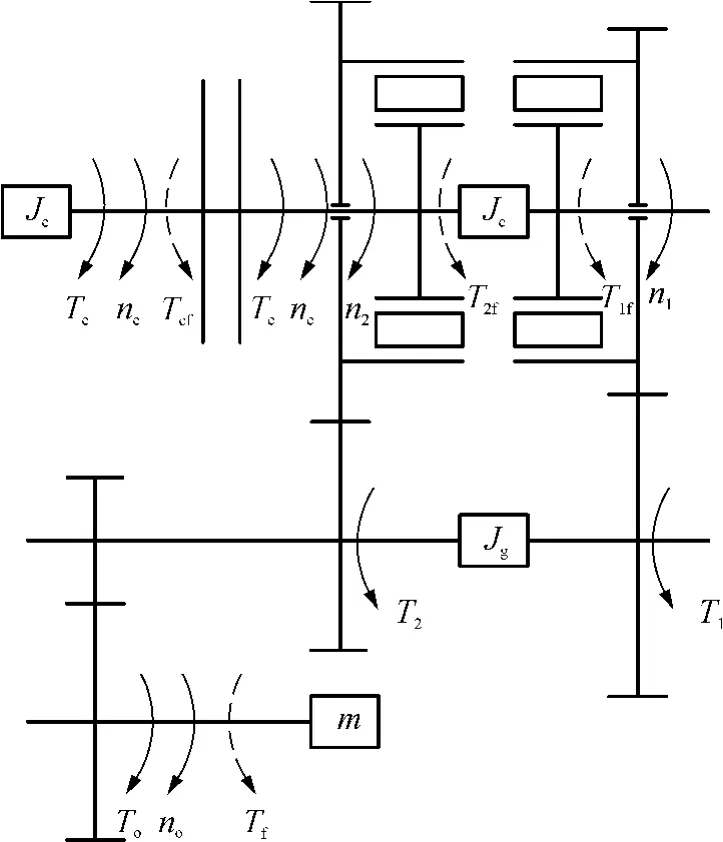

尽管结合方式和可控化方式不尽相同,但各种超越换挡器的工作原理和基本组成是相同的,这使得通过统一的数学模型对基于超越原理的换挡过程进行研究成为可能.图3所示的动力学模型仍以前述的简化两挡变速器为基础,但并不限于滚柱式或摩擦式的特定结构.

图3 传动系统的动力学模型Fig.3 Dynamic model of driveline

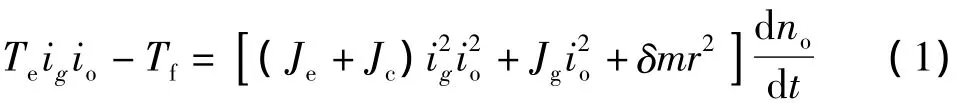

换挡前后,汽车稳定行驶阶段的动力学微分方程为

式中,Te为发动机转矩,Tf为主减速器输出轴的阻力矩,ig为变速器速比(g=1或2),io为减速器速比,Je为发动机和离合器主动部分的转动惯量,Jc为离合器从动部分和变速器输入轴的转动惯量,Jg为变速器输出轴和主减速器的转动惯量,δ为汽车旋转质量换算系数,m为汽车质量,r为车轮半径,no为主减速器输出转速,t为时间.

换挡过程中的动态动力学微分方程为

式中,ne为发动机转速,nc为离合器从动盘转速,n1、n2分别为1挡、2挡主动齿轮转速,Tcf为离合器对发动机的反作用转矩,Tc为离合器传递的转矩,T1f、T2f分别为1挡、2挡齿轮副对离合器的反作用转矩,T1、T2分别为1挡、2挡齿轮副传递的转矩,To为主减速器输出的转矩,N1、N2分别为多态可控换挡器S1、S2的状态参数(1表示使能状态,0表示未使能状态),μc为离合器的摩擦系数,Fn为离合器的压紧力,Rc为离合器的摩擦半径.

2.2 控制系统模型

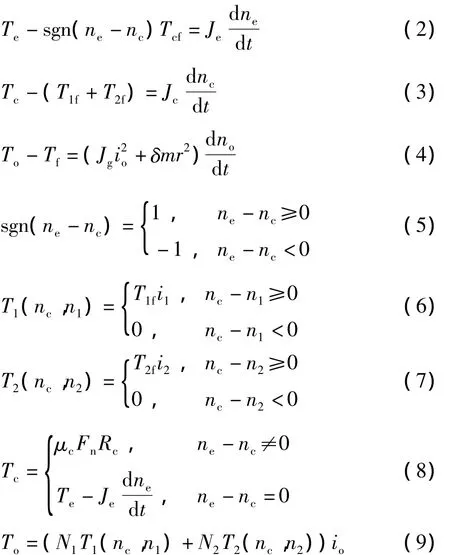

计算和仿真时,以某品牌轿车为研究对象,其主要参数如表1所示.仿真时设定的参数如下:滚动阻力系数0.015,传动效率0.9.

表1 轿车的主要参数Table 1 Main parameters of a sedan

文中设计了以节气门开度和车速为控制参数的两参数最佳动力性换挡规律.以1挡升入2挡为例,按照所设计的换挡规律,保持节气门开度α为40%,换挡时对应的车速 v为24.8 km/h,即 v12= 24.8km/h.

基于超越原理的换挡只需要对一个超越换挡器进行开关控制即可实现,但速比突变将引起发动机转速和减速器输出扭矩的急剧变化,对传动系统造成较大冲击,并使乘员产生强烈的不舒适感.在换挡瞬间,由于时间极短,发动机扭矩控制受到限制,在一定的结构条件下,离合器控制是衰减冲击的最有效办法[10].基于超越原理的换挡过程中离合器无需分离,因此可以通过对摩擦式离合器传递扭矩容量的预先控制限制离合器传递扭矩的瞬间波动,从而平抑速比突变所引起的发动机转速和减速器输出扭矩的突变,并以滑磨功的方式释放速比改变所产生的系统惯性能量,以衰减对发动机和车辆所造成的冲击.

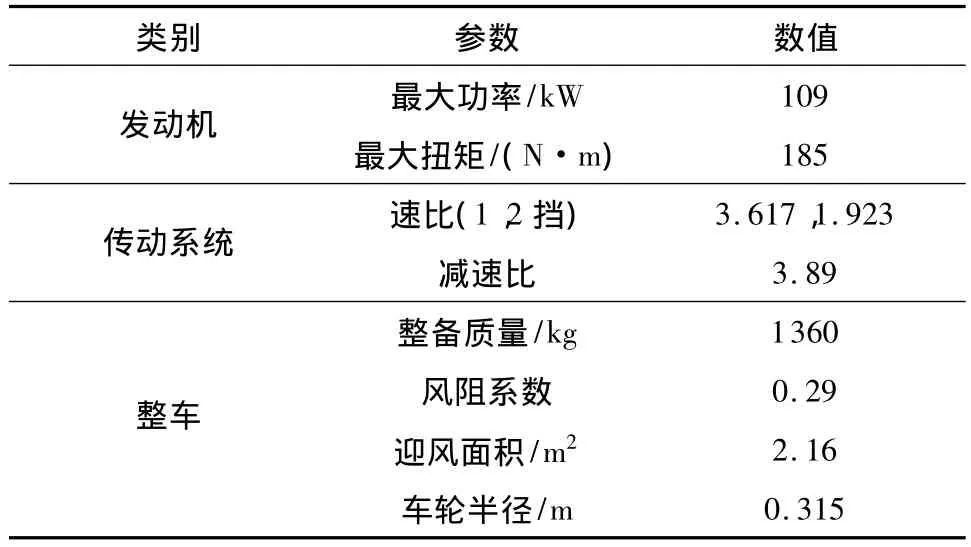

在换挡瞬间,假设车辆行驶的外界环境和车速保持不变,则由公式(2)-(9)可得换挡过程中离合器传递扭矩的变化量ΔTc:

依据公式(10),可以对换挡过程中的扭矩变化进行预测,从而通过对离合器扭矩容量的预先控制减少乃至消除换挡时减速器输出端的扭矩突变.

不同于AMT换挡后的动力恢复阶段和DCT换挡时的动力切换过程,离合器预先控制后的滑磨过程是一个动力快速切换后释放多转动惯量系统惯性能量的过程,这一过程在发动机转速与离合器从动盘转速同步时结束.滑磨过程具有一定的持续时间,发动机控制和离合器控制应该协调进行,以缩短滑磨时间,提升换挡品质.

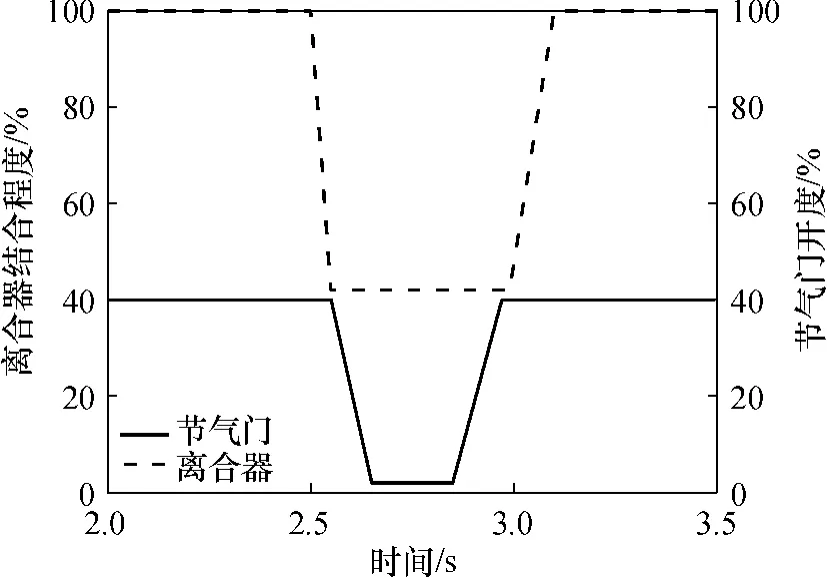

当离合器进入滑磨状态后,发动机节气门开度α应快速降低至怠速状态,以配合离合器完成滑磨.正常时,发动机节气门开度α应该在离合器完成滑磨时恢复至原来位置,若恢复超前,则会延长离合器滑磨时间,加剧离合器磨损,增加效率损失;若恢复滞后,则会产生发动机反拖车速现象,引起“后坐”冲击,并降低加速性能.滑磨过程中离合器应该保持之前状态,待滑磨结束,发动机动力正常传递后,离合器可以迅速恢复至完全结合状态,以保证离合器传递扭矩的最大容量.以1挡升入2挡为例,具体的控制过程如图4所示.图中F12表示由1挡升入2挡时离合器预先控制的目标压紧力.

图4 换挡控制流程图Fig.4 Flow chart of shift control

3 换挡品质优化

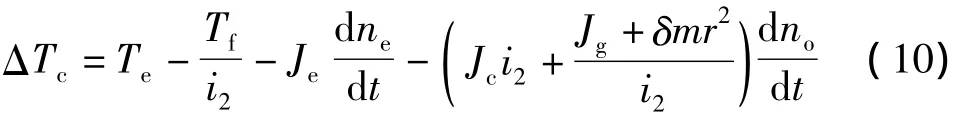

换挡过程的特性称为换挡品质,包括对车的影响和对人的影响两个方面,具体指标通常包括冲击度和离合器滑磨功.乘员舒适性是一种主观事物,不同的乘员感觉程度不尽相同.但总的看来,车辆加速度的变化越平滑,冲击度的峰值越小,换挡舒适性越好.因此可以用冲击度j来作为评价换挡舒适性的指标,其表达式如式(11)所示.滑磨功W表现为离合器滑磨过程中产生的功率损失,通常用来衡量离合器的磨损和寿命,其表达式如式(12)所示.

式中,a为车辆加速度.

式中,ts为离合器滑磨时间.

式中,q1、q2分别为冲击度指标和滑磨功指标的权值,[j]为冲击度指标的最大允许值,[W]为滑磨功指标的最大允许值.

由于换挡品质受到多个因素的影响,且各个因素之间常常相互作用,同时车辆的外部环境不断变化,难以通过精确的分析和预测控制换挡品质.在DCT和 AMT等机械式变速器的换挡品质的研究[7,11]中,一般通过仿真试验和实车试验的方法总结出各个控制参数对于换挡品质的影响规律,并获得最优参数.试验过程需要耗费大量的时间和精力,而且控制参数对于换挡品质并不总是呈现趋势性的影响,从而使得换挡品质的优化结果受到限制.

理论上来说,节气门恢复至原先水平应该与离合器的滑磨同步完成,以避免滑磨延长或者“反坐”冲击的产生.实际上,离合器滑磨的持续时间本身受到节气门恢复的直接影响,滑磨与节气门的恢复在相互影响中同时进行.如何确定节气门开始恢复的最佳时间点和恢复速度,以使换挡品质达到最优便构成了一个多维极值问题.文中在系统动力学模型和控制系统模型的基础上,尝试通过最优化计算的方法获得换挡品质性能指标P的最小值.

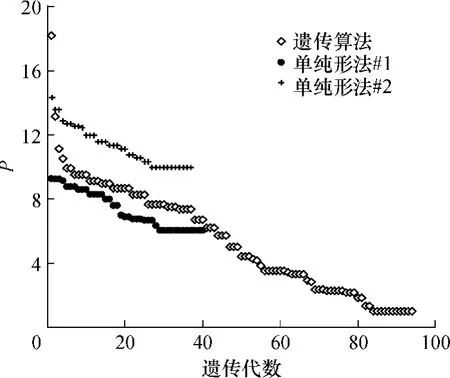

由于目标函数的梯度信息难以获得,文中尝试采用直接方法或者智能算法来解决问题.单纯形法是通过构造单纯形来逼近极小点,它简单、有效,广泛应用于各种多维极值问题中[12].遗传算法是近年来优化算法的研究热点,与传统的优化算法相比,具有算法简单、使用灵活、寻优效率高、适合并行计算、不需要梯度信息、通用性强、全局优化性和稳健性良好等优点[13].

以建立的传动系统动力学模型和控制系统模型为基础,以换挡品质综合评价指标P为目标函数,分别应用单纯形法与遗传算法进行换挡品质的最优化计算.算法的主要参数设置如下:单纯形法的最大进化代数为100;遗传算法的最大进化代数为100,种群个体数为25,杂交概率为0.9,变异概率为0.09.计算结果如图5所示,单纯形法#1、#2表示所取初值不同.

为了综合考虑冲击度和滑磨功对换挡品质的影响,以式(13)中的P作为评定换挡品质性能的综合评价指标:

图5 采用不同算法的优化计算结果Fig.5 Optimized results with different methods

由图5中可以看出,单纯形法对初值的依赖度较高,且易陷入局部陷阱,难以在全局范围内寻找到最优解;遗传算法则表现出了较好的全局寻优性,获得了较为满意的优化结果.

4 仿真结果与分析

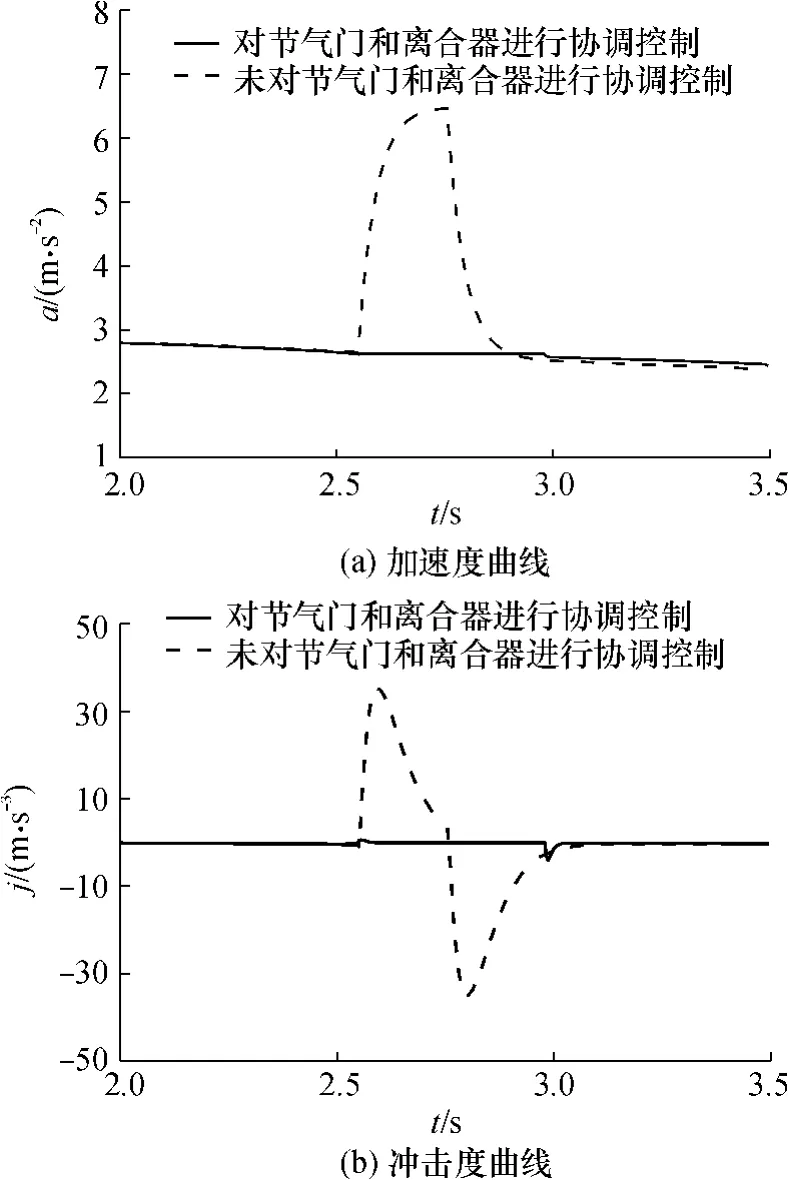

根据传动系统的动力学模型和控制模型,在Matlab/Simulink环境中建立基于超越原理的无动力中断换挡传动系统的仿真模型.由优化后的参数得到的1挡升入2挡过程中发动机节气门开度与离合器的控制规律如图6所示.图中虚线表示离合器的控制规律,在换挡指令发出后,换挡动作开始前,预先降低离合器扭矩容量,待离合器滑磨结束后,再迅速恢复至完全结合状态;图中实线表示节气门开度的控制规律,节气门开度在换挡动作开始时降至怠速水平,离合器滑磨结束前恢复至原来水平,开始恢复时的时间和速度由前述优化计算得到.1挡升入2挡过程中,车辆的加速度和冲击度变化曲线分别如图7(a)和7(b)所示.

图6 节气门和离合器的控制策略Fig.6 Control strategy of throttle and clutch

图7 车辆的加速度与冲击度曲线Fig.7 Curves of vehicle acceleration and jerk

由图7(a)中可以看出,基于超越原理的换挡过程中没有产生动力中断或者下降,但速比突变将造成减速器输出端的扭矩和加速度突变;由图7(b)中可以看出,这一突变将对传动系统产生强烈的冲击,最大冲击度近40m/s3,超出了一般10m/s3的上限.而文中通过对离合器扭矩容量的预先控制,基本消除了由速比突变引起的这一扭矩突变,并在随后的离合器滑磨过程中,通过节气门和离合器的协调控制,实现了离合器滑磨和扭矩容量恢复过程中扭矩的平稳输出,从而实现了整个换挡过程中动力输出的持续和稳定.

5 结语

文中在传动系统动力学特性分析的基础上,设计了基于离合器扭矩容量控制的换挡策略.该策略能够在保持现有传动系统结构基本不变和实现动力不中断换挡的基础上,通过适当强度的离合器滑磨,有效地减少换挡过程中由于变速器速比突变而引起的扭矩波动,改善乘坐平顺性;此外,采用通过遗传算法智能优化得到的节气门控制参数,换挡过程中的冲击度和滑磨功得到了兼顾,实现了较好的换挡品质.因此,将该智能优化方法应用于换挡品质优化是可行的,且有助于提高优化效率,缩短研发周期,降低研发费用.进一步细化模型,提高仿真研究的精确度是本研究工作继续深化的一个方向.

[1] Samie F,Lee C J,Pawley B.Selectable one-way clutch in GM's RWD 6-speed automatic transmissions[J].SAE International Journal of Engines,2009,2(1):307-313.

[2] Martin W W.Transmission system:U.S.,US 2007/0042864 A1[P].2007-02-22.

[3] Heath R P G,Child A J.Zeroshift.A seamless automated manual transmission(AMT)with no torque interrupt[C]∥2007 SAE World Congress&Exhibition.Detroit: SAE,2007.

[4] 黄向东,赵克刚,刘延伟,等.一种换挡时无动力传输中断的有级式机械变速器:中国,201010158023.7[P].2010-08-18.

[5] 郭立书,葛安林,张泰,等.电控机械式自动变速器换挡过程控制[J].农业机械学报,2003,34(2):1-10.Guo Li-shu,Ge An-lin,Zhang Tai,et al.AMT shift process control[J].Transactions of the Chinese Society for Agricultural Machinery,2003,34(2):1-10.

[6] Kulkarni M,Shim T,Zhang Y.Shift dynamics and control of dual-clutch transmissions[J].Mechanism and Machine Theory,2007,42(2):168-182.

[7] 杨伟斌,吴光强,秦大同.双离合器式自动变速器传动系统的建模及换挡特性[J].机械工程学报,2007,43 (7):188-194.Yang Wei-bin,Wu Guang-qiang,Qin Da-tong.Drive line system modeling and shift characteristic of dual clutch transmission powertrain[J].Chinese Journal of Mechanical Engineering,2007,43(7):188-194.

[8] Roach G M,Howell L L.Evaluation and comparison of alternative compliant overrunning clutch designs[J].Journal of Mechanical Design,2002,124(3):485-491.

[9] Yuergens K C.Two-way clutch assembly having selective actuation:U.S.,US 6745880 Bl[P].2004-06-08.

[10] 刘振军,秦大同,叶明,等.车辆双离合器自动变速传动技术研究进展分析[J].农业机械学报,2005,36 (11):161-164.Liu Zhen-jun,Qin Da-tong,Ye Ming,et al.Analysis of double clutch automatic transmission for vehicles[J].Transactions of the Chinese Society for Agricultural Machinery,2005,36(11):161-164.

[11] 黄建明,曹长修,苏玉刚.机械式自动变速器的换挡控制[J].重庆大学学报:自然科学版,2005,28(1): 86-89.Huang Jian-ming,Cao Chang-xiu,Su Yu-gang.Shift control for automated mechanical transmission[J].Journal of Chongqing University:Natural Science Edition,2005,28(1):86-89.

[12] Lagarias J C,Reeds J A,Wright M H,et al.Convergence properties of the Nelder-Mead simplex method in low dimensions[J].SIAM Journal of Optimization,1998,9(1):112-147.

[13] Said Y H.On genetic algorithms and their applications[J].Handbook of Statistics,2005,24:359-390.