聚苯硫醚单丝的制备

孙 杰,邓 佳,郭海洋,朱卫彪,甘海啸,王燕萍

(1.上海化学纤维集团帘子布总厂,上海 201620;2.东华大学材料学院,上海 201620 3.江苏杜为新材料科技有限公司,江苏 宿迁 223800)

聚苯硫醚单丝的制备

孙 杰1,邓 佳2,郭海洋3,朱卫彪2,甘海啸2,王燕萍2

(1.上海化学纤维集团帘子布总厂,上海 201620;2.东华大学材料学院,上海 201620 3.江苏杜为新材料科技有限公司,江苏 宿迁 223800)

聚苯硫醚(PPS)单丝是一种新型的高性能纤维,具有很好的耐化学稳定性和耐热稳定性。阐述了PPS单丝制备的工艺过程,研究了原料及其干燥和纺丝温度、喷丝板规格、牵伸温度与倍数、热定型温度对PPS单丝性能的影响。结果表明,选择可纺性良好且干燥后含水率低于50 μg/mL的切片,孔径为2 mm和长径比为1∶5的喷丝板,一级牵伸温度98℃,二级牵伸温度190℃,牵伸倍数为4.5倍,热定型温度210℃,所制备的聚苯硫醚单丝性能良好。

聚苯硫醚 单丝 纺丝工艺

聚苯硫醚(又名聚亚苯基硫醚,英文名Polyphenylene Sulfide,简称PPS),是一种以苯环在对位上连接硫原子而形成的聚合物,分子式,分子链的特殊结构赋予了硫醚键的柔顺性和大分子的刚性,另外,由于有大π键的存在,性能极其稳定,被誉为继聚碳酸酯(PC)、聚酯(PET)、聚甲醛(POM)、尼龙(PA)、聚苯醚(PPO)之后的第6大通用工程材料。PPS也是一种高性能特种纤维原料,但在单丝方面开展的研究较少。PPS单丝在高温过滤耐化学腐蚀行业有着得天独厚的优势,如造纸网的制备、腐蚀性粉尘的过滤等。笔者针对PPS单丝的制备以及工艺条件对PPS单丝的性能影响进行了研究。

1 实 验

1.1 原料的选择及预处理

PPS树脂切片:进口料,熔融指数212 g/10 min,熔点在280~285℃之间,含杂(≥10 μm)0.4个/mg,纺丝前于真空转鼓中预结晶、干燥;

硬脂酸钙:南京金陵化工,分子质量607,熔点148℃;

聚乙烯蜡(低分子质量):美国bakerhughes,分子质量600,熔点202℃。

1.2 PPS单丝的制备

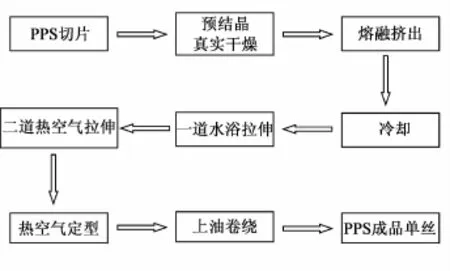

其制备的流程如图1所示。

1.3 分析测试

热分析(DSC):差示扫描热量分析在Perkin-Elmer公司的Diamond DSC分析仪上进行,参照物为Al2O3,氮气流量为40 mL/min,升温速度为20℃/min;

纤维强伸:YG021型电子单纤强力仪,单丝夹持距离为20 mm,下降速度为200 mm/min,取测量次数20次的平均值;

沸水收缩率:将PPS单丝以松弛状态于100℃沸水中放置一定时间,并在0.5 cN/dtex的预加张力负荷下测量收缩前后单丝的长度。

图1 PPS单丝制备的工艺流程

2 结果与讨论

2.1 原料的选择

作为单丝用的PPS树脂,为保证良好的可纺性,必须具备以下几个条件:

a)PPS树脂为线性高分子质量聚合物。由低分子质量经交联提高粘度的PPS树脂,形成了支链结构,破坏了高分子的线性状态,不能用于纺丝。

b)PPS树脂含杂量低。由于PPS主链上含有硫原子,杂质含量太高会使得在高温纺丝过程中分子链发生交联,给纺丝带来困难,甚至中断纺丝,还会严重影响单丝的性能。

c)纺丝熔体熔融指数(MFR)在170~250 g/10 min,可纺性较好。MFR也是相对分子质量的一种表征。MFR过小,熔体粘度过大,流动性不好,粘弹性高,纺丝困难,单丝的抗张强度高但勾结强度较低;MFR过大,成型性能差,强度降低[1]。

d)熔限窄。熔限窄利于切片的均匀熔融,熔体质量高,可纺性好。

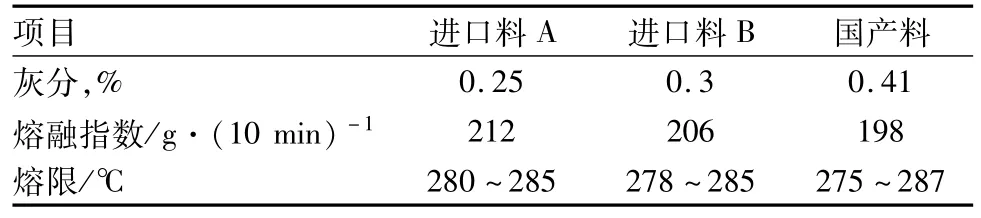

针对以上几点,笔者对表1所列的3种PPS树脂切片进行了相应指标的测试分析,比较结果如表1所示。

表1 不同品种PPS树脂切片指标比较

从表1中可以看出,进口料A的综合指标要优于其他两种料,所以笔者选择进口料A进行纺丝。

2.2 预处理

在熔融过程中,PPS树脂会发生水解、热降解、氧化降解,从而导致大分子链断裂,更严重者会导致交联,这些都将影响单丝的成型、正常的纺丝生产及组件的纺丝周期,并能大幅影响纤维的力学性能[2]。其中,降解反应主要与PPS树脂的含水密切相关,因此,PPS树脂在纺丝前必须进行干燥预处理。通过干燥,PPS树脂的含水量将大幅降低,同时提高PPS树脂的结晶度和软化点,使生产顺利进行,并使得所制备的PPS单丝性能良好。

采用真空转鼓进行PPS切片的预处理干燥,真空度低于-0.098 MPa,预结晶温度控制在120℃,时间为3 h,干燥温度控制在170℃,时间为8 h,干切片的含水不高于50 μg/g。

2.3 纺丝温度的影响

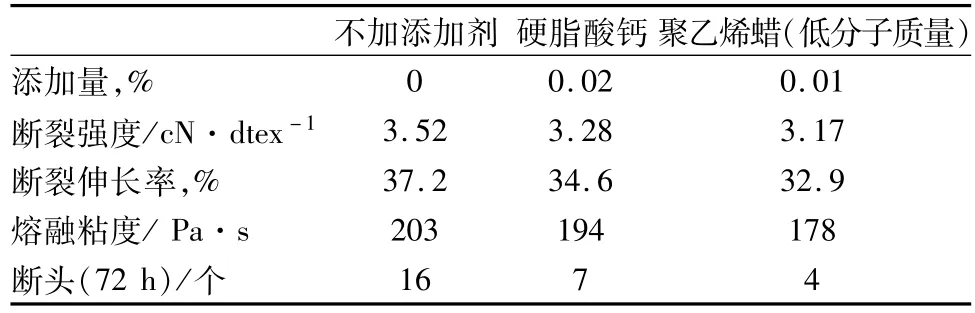

熔体温度是影响可纺性的主要参数。由于PPS熔点(285℃)很高,所以纺丝时要求较高的纺丝温度,以提高熔体的流动性和熔体均匀性,同时降低喷丝孔中的弹性和喷丝孔出口处的膨化效应。但如果温度过高,聚合物易在管道中发生降解,而且PPS也易氧化交联,给纺丝带来困难[3]。即使在较高的温度下纺丝,PPS熔体的流动性仍然不佳,需要使用添加剂,表2是在310℃的纺丝温度下使用不同添加剂的纺丝情况。

从表2中可以看出,添加剂对于PPS单丝的强度有一定影响,强度较不加添加剂的要低,但是降低

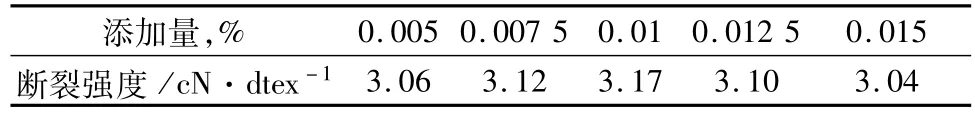

不明显。添加剂可以明显降低PPS的熔融粘度,提高PPS熔体的流动性,有利于加工和提高可纺性。其中,在相同温度下,添加一半质量分数的聚乙烯蜡的PPS熔体相对添加硬脂酸钙的PPS熔体的熔融粘度要低,这对于加工是很重要的,有利于实现在相同的熔融粘度下降低纺丝温度,既保证了加工的顺利进行又降低了PPS在高温下的氧化、降解可能性。此外,添加剂还有利于纺丝的稳定性和连续性。从纺丝断头数就能看出,加入添加剂,断头数明显降低,且添加聚乙烯蜡的断头数比添加硬脂酸钙的还要少。试验结果表明,选择聚乙烯蜡作为添加剂较好,既能使熔体在稍低的温度下有良好的流动性,又能使纺丝连续稳定地进行,还不至于使PPS单丝的强度有明显下降。但是,聚乙烯蜡(低分子质量)的添加量一定要适中。对聚苯硫醚原料添加不同量的聚乙烯蜡(低分子质量),在310℃的纺丝温度下,通过孔径为1.2 mm和长径比为1∶5的喷丝板进行纺丝,然后经98℃的一道牵伸与190℃的二道牵伸,牵伸4.5倍后于210℃下进行热定型,所得成品单丝在常温常压下测试断裂强度。从表3和图2可以看出,随添加量的增加,单丝强度呈先增大后减小的趋势,最佳添加量为0.01%。

表2 不同添加剂的纺丝情况

表3 添加不同量聚乙烯蜡(低分子质量)的单丝强度

图2 添加不同量聚乙烯蜡(低分子质量)的单丝强度

2.4 喷丝头拉伸倍率的影响

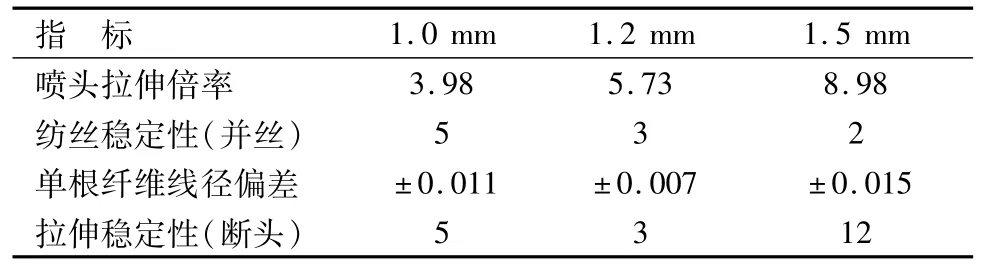

由于PPS熔体的流动性较差,在喷丝板的选择上尤为重要。表4是在同样的泵供量和同样的卷绕速度下,使用不同孔径的喷丝板对纺丝稳定性的影响。

表4 不同喷丝头拉伸的纺丝情况

从表4可以看出,随着孔径的变大,喷丝头拉伸倍率上升,纺丝稳定性提高,即并丝数减少。这主要是由于在泵供量和卷绕速度一定的情况下,喷丝孔径的变大使熔体挤出速度降低,从而导致喷丝头拉伸倍率变大,纺程上的张力变大,而使得纺丝稳定性提高。

随孔径的变大,单根纤维线径偏差先减小后增大。这主要是由于当孔径太小时,喷丝头拉伸倍率低,纺程上张力小,丝条容易受到外界环境的影响,如水流、风速的影响;当孔径增大,喷丝头拉伸倍率升高,超过一定的喷丝头拉伸倍率时,熔体出喷丝孔后的流动性不佳,或产生熔体破碎,同时造成拉伸均匀性变差。

喷丝孔径的改变,导致喷丝头拉伸倍率的变化,拉伸稳定性与单根纤维线径偏差有着同样的趋势,这主要是单丝纤维条干均匀性的影响,条干越均匀,拉伸性能越好。

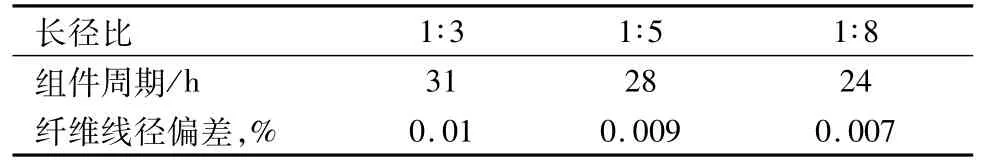

除了考虑喷丝板的孔径,喷丝板的长径比也是十分重要的。表5是在1.2 mm的喷丝板孔径下,长径比的变化对纺丝的影响。

表5 不同长径比的纺丝情况(孔径1.2 mm)

从表5可以看出,随着长径比的降低,组件周期缩短。原因主要有两点:首先是随着组件使用时间的延长,由于PPS熔体流动性不良,在某些喷丝孔处有所残留,使得从不同喷丝孔出来的丝出现线径偏差;其次是随着组件使用时间的延长,组件压力升高,出现了漏料现象。

随着长径比的降低,纤维的线径偏差降低,条干均匀性提高。这主要归结于挤出胀大。因为长径比低,分子链有足够的松弛时间,使得挤出胀大降低,有利于拉伸的均匀进行。

综上,笔者选择使用孔径为1.2 mm,长径比为1∶5的喷丝板。

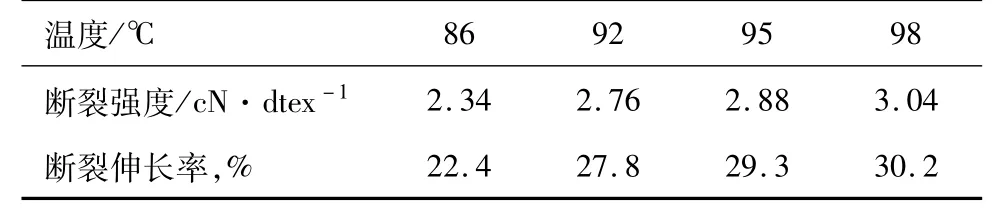

2.5 牵伸温度的影响

牵伸温度是影响PPS单丝拉伸性能的重要工艺条件,牵伸温度应高于玻璃化转变温度而低于冷结晶温度。有研究表明:不能在冷结晶的起始温度附近进行牵伸,即使在稍低于冷结晶的起始温度下拉伸,亦将因为迅速结晶而使拉伸十分困难[5]。当牵伸温度低于玻璃化转变温度(89℃)时,不但拉伸应力增大,毛丝和断头多,而且单丝内会出现空洞,结构疏松;在高于玻璃化转变温度下牵伸,拉伸应力可以变小,有利于减少毛丝和断头。温度愈高,拉伸应力愈小,但温度过高,分子链的活动能力太强,大分子的取向度反而随温度的升高而降低,达不到提高强度的目的[4]。

表6和表7是采用两道牵伸、牵伸倍数不变的情况下,不同牵伸温度对PPS单丝力学性能的影响。可以发现,随着牵伸温度的升高,PPS单丝的强度和伸长都有所提高。所以笔者将一道水浴牵伸温度控制在98℃,根据逐级牵伸逐级升温的原则,将二道热空气牵伸温度控制在190℃。

表6 一道牵伸温度对PPS单丝力学性能的影响

2.6 牵伸倍数的影响

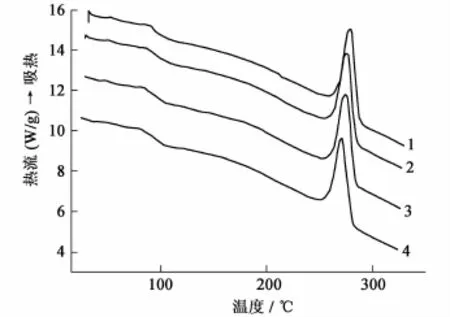

未牵伸的PPS单丝结晶度很低(约5%),随牵伸的进行,PPS单丝会产生部分结晶,同时,PPS单丝的大分子取向度增加。结晶度随未拉伸单丝的牵伸倍数的增加而提高,这主要是由于牵伸的热诱导结晶、牵伸应力取向诱导结晶效应共同促成的[6]。由于大分子取向度、结晶度随牵伸倍数的提高,PPS单丝的强力提高,而伸度和沸水收缩率降低。但牵伸倍数过高,会使丝条断裂,产生毛丝和断头;牵伸倍数过低,则会使拉伸不匀。

图3是不同牵伸倍数下单丝的DSC曲线。随着牵伸倍率的提高,PPS单丝的熔融峰向高温移动,熔融热焓提高,说明纤维熔点和结晶度提高。这是由于牵伸倍率越大,纤维的取向和结晶度增大,纤维分子间作用力增大导致的结果。

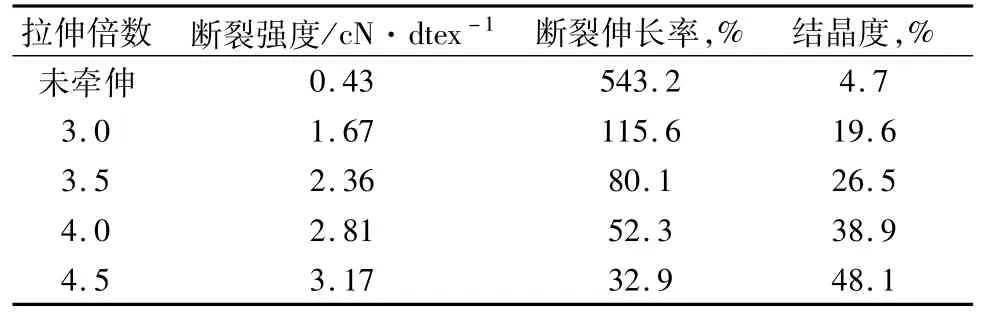

对PPS单丝进行不同牵伸倍数的拉伸,并对其进行力学性能的测试,得到了不同牵伸倍数对PPS单丝性能的影响,数据如表8所示。

图3 不同牵伸倍数下的PPS单丝的DSC曲线1-4.5;2-4.0;3-3.5;4-3.0

表8 不同牵伸倍数下的PPS单丝的力学性能及结晶度

从表8可以看出,随着牵伸倍数的提高,PPS单丝的强度提高,结晶度增大,而伸长率降低,这与常规纤维具有同样的规律。笔者最终确定的牵伸倍数为4.5倍。

2.7 热定型温度的影响

热定型对于PPS单丝的性能也是非常重要的。通过热定型,单丝的结晶度和微晶尺寸晶格结构都将发生变化。热定型一方面可消除单丝在拉伸时产生的内应力,使大分子发生一定程度的松弛;另一方面可提高单丝的尺寸稳定性,改善单丝的物理机械性能[7]。

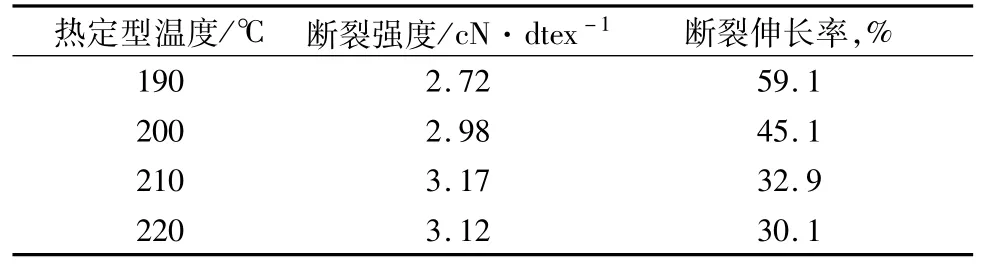

通过对拉伸的PPS单丝在不同温度下进行热定型,并对其进行力学性能的测试,得到了不同热定型温度对PPS单丝力学性能的影响,数据如表9所示。

表9 不同热定型温度下的PPS单丝力学性能

从表9可以看出,随着热定型温度的提高,PPS单丝的强度提高,而伸长率降低,这主要是由于热定形温度愈高,结晶速率愈快,结晶度明显增加,而使得单丝强度提高,伸长率降低。

当温度超过260℃时,热定型效果反而下降,单丝易断;低于130℃时,高分子链的活动受到限制,分子无法重新排列和取向,因此单丝的强度得不到提高[7]。根据表9的数据,考虑到节约能源,笔者选择在温度为210℃下进行热处理,可以得到性能优良的单丝成品。

对在此温度下进行热定型的PPS单丝进行了沸水收缩率及收缩不匀率的测试。沸水收缩率为1.2%、收缩不匀率为3.2%,与相关文献显示的沸水收缩率1.5%[8]及一般所要求的收缩不匀率2.5%相差不大,可以满足使用要求。

3 结 论

a)线性度高、含杂性低、熔融指数适中和熔限窄的聚苯硫醚切片,具有良好的可纺性。

b)为降低聚苯硫醚切片在高温下分子链的断裂,需进行干燥预处理,控制干切片含水不高于50 μg/g,可稳定纺丝。

c)为改善聚苯硫醚的流动性,纺丝温度选择在310℃,同时加入一定量的低分子质量聚乙烯蜡作为添加剂。

d)为提高纺丝的稳定性、持续性和单丝线径的均匀性,选择孔径为1.2 mm,长径比为1∶5的喷丝板进行纺丝。

e)牵伸温度及牵伸倍率对PPS单丝的力学性能有很大影响。采用两道牵伸,一道水浴牵伸温度98℃,二道热空气牵伸温度190℃,进行4.5倍牵伸,得到性能优越的聚苯硫醚单丝成品,同时随着牵伸倍数的提高,单丝强力增加,伸长率降低。

f)热定型温度210℃,消除在单丝拉伸过程中产生的内应力,同时提高单丝的尺寸稳定性。

[1] 叶光斗,唐国强.高性能聚苯硫醚(PPS)纤维的发展与应用[J].化工新型材料,2007,35(3):79-82.

[2] 马海燕,张浩,刘兆峰.聚苯硫醚纤维的纺丝与改性[J].纺织导报,2006,4:77-80.

[3] 高小山.7.7 dtex聚苯硫醚短纤维纺丝工艺的研究[J].合成纤维,2009,5:31-36.

[4] 代晓徽,戴厚益.聚苯硫醚纤维的研究开发[J].高科技纤维与应用,2004,29(4):26-30.

[5] 袁宝庆,钱明球.聚苯硫醚及其纤维的开发与应用[J].合成技术及应用,2007,22(3):49-53.

[6] 王伯兴,杨兆萍,林涛,等.聚苯硫醚纺丝织造和应用的研究[J].四川纺织科技,1997,3:3-9.

[7] 张浩,马海燕,胡祖明,等.聚苯硫醚纤维的热分析及热处理研究[J].合成纤维,2007,4:25-28.

[8] 张蕊萍,王飞钻,郭雪萍.特种工装用聚苯硫醚长丝热性能的研究[J].化纤与纺织技术,2009,4:1-4.

Preparation of polyphenylene sulfide monofilament

Sun Jie1,Deng Jia2,Guo Haiyang3,Zhu Weibiao2,Gan Haixiao2,Wang Yanping3

(1.Tyrecord Fabric Company,Shanghai Chemical Fiber(Group)Tyre cord,Shanghai 201620,China;2.College of Materials Science and Engineering,Donghua University,Shanghai 201620,China;3.DOWAY New Materials Science&Technology Co.,Co.Ltd.,Suqian Jiangsu 223800,China)

Polyphenylene sulfide(PPS)monofilament is a novel high-performance fiber with excellent chemical resistance and thermal stability.This paper illustrates the process for the preparation of PPS monofilament,and the influence of process conditions included raw material and its drying,spinning temperature,specification of spinneret,the ratio and temperature of draft,and heat setting temperature on PPS monofilament properties was studied. The results demonstrate that the PPS monofilament with good properties is prepared by well spinnability chip of which water content below 50 μg/mL,the spinneret with 2 mm pore size and 1∶5 length-diameter ratio,the temperature of first draft and second are 98℃ and 190℃,the draft ratio is 4.5,and heat setting temperature is 210℃.

polyphenylene sulfide;monofilament;spinning process

TQ342.7

:B

:1006-334X(2011)01-0041-05

2010-12-11

孙杰(1956-),男,工程师,长期从事高性能纤维的研究与开发工作。