昆阳特大桥钻孔桩穿越复杂地质的处理方案

王瑞俊

(中铁六局集团太原铁路建设有限公司,山西 太原 030013)

1 昆阳特大桥工程概况

昆阳特大桥是昆明枢纽铁路工程中的一座单线特大桥,位于中谊村车站至昆阳站区间内,该桥中心里程为YD1K36+896.36,桥梁全长1 007.64 m,全部位于曲线上,曲线半径依次为1 000 m、1 200 m、1 600 m,桥面坡度依次为 12.4‰、0‰、-15‰,变坡点里程为 YD1K36+640、YD1K36+980、YD1K37+350。

桥梁孔跨为12×32+1×16+异型框架+1×24+9×32 m,上部结构为简支梁、框架组合桥跨桥梁,桥面上铺设无缝线路。全桥共21个桥墩、6个桥台、162根钻孔灌注桩,共计8 696延米,桥梁桩基直径均为1 m,桩长44~59 m。按摩擦桩设计,桥台为T型C30混凝土实体桥台,墩身为C30钢筋混凝土圆端形实体墩身,最大墩高11 m。设计异形框架位于13#墩与16#墩之间,框架全长225 m,其中包含1跨16 m简支梁。

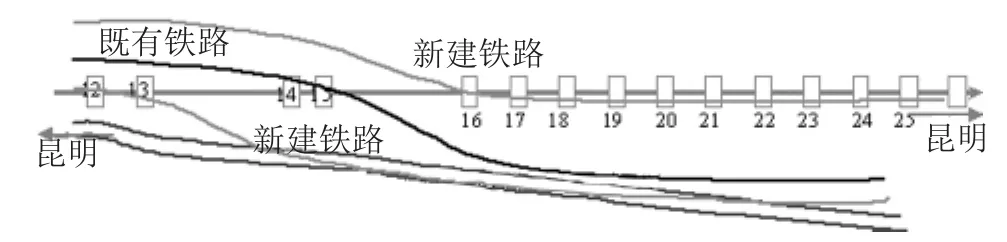

该桥分别在YD1K36+870处跨越城市公路、YD1K37+215处跨越新建铁路、YD1K37+330处跨越既有铁路。0#~15#墩位于既有铁路右侧,16#~26#墩位于既有铁路左侧,见图1。

图1 昆阳特大桥平面布置示意图

桥址区属滇池湖滨盆地地貌,以3号墩为例,自原地面算起,地质基本情况为:0~2.8 m为人工填土,2.8~5.0 m粉质黏土,5.0~8.1 m泥炭,8.1~22.3 m粉质黏土,22.3~33.1 m泥炭,33.1~35 m粉质黏土,35~46.7 m粉土,46.7~50 m淤泥质黏土,50~57.6 m粉质黏土,57.6~63 m粉土。以上地层可以概况为35m以内为粉质黏土夹杂泥炭层,35~63 m间为粉土与粉质黏土隔层分布。桥墩桩基底部地质为粉质黏土,承载力相对较差,故设计采用摩擦桩。

2 工程先期施工情况

该桥于2009年11月25日开工,从小里程向大里程方向进行施工,至2010年3月份,累计完成0#台~10#墩所有68根桩基及墩台身11个,并完成11#墩基础及23#、24#墩基础钻孔桩18根。

3 桩基施工情况及遇到的问题

2010年4月至2010年8月,在12#墩、13#墩、21#墩、22#墩分别进行的1~2根桩钻孔施工中,因水文地质问题多次发生钻孔桩孔壁坍塌、泥浆涌出护筒、气体逸出等现象,钻孔桩施工无法成孔,该桥施工陷入停顿。

在此期间,建设指挥部组织设计及监理单位先后十余次到现场研究制定处理方案。根据处理方案,采取改变钻孔方式(从最初的旋挖钻成孔,相继改为循环钻、冲击钻成孔)和加强护壁(添加黏土、水泥、片石、重晶石粉等)的技术措施进行试桩,施作的5根试桩均未能成孔。试桩过程简介如下:

3.1 13#墩桩基施工过程

13#墩1#桩地面标高1 887.94 m,桩顶标高1 885.69 m,桩底标高1 828.19 m,桩长57.5 m。首先采用了旋挖钻钻孔,后又改为正循环钻机钻孔,最后改为冲击钻钻孔施工,具体施工过程如下。

3.1.1 旋挖钻钻孔施工

4月14日9∶10开始钻孔。中午12∶00,钻机钻至37 m深钻孔内向上涌水,从钢护筒边缘向外涌出,水流明显并伴有气泡。现场技术负责人与现场监理工程师认为符合设计地质情况,采取提高泥浆比重的办法慢速轻压钻进。直到13∶00,钻孔深度仍停留在37 m深的位置。根据现场涌水量及出渣情况,判断孔底可能出现流砂层,导致难以成孔。为防止塌孔扩大造成地表下沉,影响公路和铁路的行车安全,现场停止了施工,并采用土夹碎石进行了回填处理。

3.1.2 正循环钻孔施工

4月18日,建设、设计、监理、施工单位在现场召开专题会,讨论采用正循环钻成孔。当天20∶15现场开始钻孔,钻孔时泥浆比重为1.15。21日19∶00,钻孔至设计标高,经现场监理工程师确认后开始清孔,并拆卸钻杆,准备安放钢筋笼。当再次确认孔深时,桩底标高为1 833.69 m,沉渣已达6 m,高出设计桩底标高,现场立即暂停施工。

3.1.3 冲击钻钻孔施工

4月23日,建设、设计以及监理单位相关人员再次来到施工现场勘察,并在工地进行了方案研讨,最后达成一致——采用冲击钻成孔,把片石、黄泥、水泥均匀混合后填到孔内,采用小幅度反复冲击治理流砂。25日7∶00开始回填冲孔,冲孔前将现场泥浆比重提高至1.3,并在泥浆中掺入烧碱和纤维素,以提高泥浆黏度和胶体率,用挖掘机回填搅拌均匀的片石、黄泥和水泥混合物。第一次回填15 m3,经过3 h冲孔至18 m深,回填10 m3左右再冲击。向下继续冲击,每增加5 m(即第三次冲击至23 m,第四次冲击至28 m时)后进行反复回填,小幅度反复冲击。至27日16∶00,冲至设计桩底,停钻后再次确认沉渣。3 h内沉渣厚度达4 m。19∶20又继续回填,继续冲孔。30日18∶00,孔内出现了塌孔卡钻现象,桩基未能成孔。

3.2 22#墩桩基施工过程

22#墩地面标高1 885.935 m,桩顶标高1 883.6 m,桩底标高1 831.6 m,桩长52 m。其中一根桩采用旋挖钻机钻孔,另一根桩采用正循环钻钻孔。

3.2.1 旋挖钻钻孔施工

4月28日14∶20开始钻孔,至下午16∶25钻至孔深34 m,钻头出现流砂,现场将泥浆比重由1.1提高至1.15,钻头内仍是流砂,孔底深度一直未变,现场暂停施工。

3.2.2 正循环钻施工(泥浆中加重晶石粉)

7月30日14∶20开始钻孔,设计、监理单位相关人员现场指导。开始钻进时泥浆比重为1.1。8月1日01∶20时钻到30 m(孔底标高1 858.07 m),开始加重金石粉,经旁站监理现场确认,泥浆比重为1.4。8月1日03∶24钻至32.0m(孔底标高1856.07m),出现砂层,继续钻进并通知建设、设计、监理单位。8月1日上午10∶36,相关人员到达现场,现场测试泥浆比重为1.4,孔深为34 m。继续钻进,泥浆比重自动上升到1.5,孔内泥浆不能向上翻浆。在征得设计及监理单位的同意后,在泥浆池内加清水稀释泥浆浓度至1.3继续钻进。下午15∶13测试孔深为37 m,泥浆比重为1.3,15∶18时孔内突然翻浆急速,钻头被卡住,孔壁发生坍塌,提钻后测试孔深发现只有28 m。钻孔仍未成功。

3.3 21#墩桩基施工过程

21#墩地面标高1 885.842 m,桩顶标高1 883.59 m,桩底标高1 841.59 m,桩长42 m。其中一根桩采用冲击钻机施工,另一根桩采用正循环钻施工。

3.3.1 冲击钻机施工

5月23日7∶00采用冲击钻钻孔,下午14∶30在冲孔至11 m深时出现砂层。继续冲孔,至13 m仍是砂层,并出现小范围的塌孔现象,采用小片石及黄泥进行回填并反复冲击(每次回填5 m,冲击7 m),冲击距离控制在2 m左右。24日冲进到26.68 m深,再次出现砂层并有轻微的塌孔现象,21∶30钻至28.68 m深仍是砂层。仍采用小片石及黄泥回填到26.68 m深,继续反复回填反复冲击,26日8∶30钻至33.68 m都是砂层,且在冲孔过程中有轻微的卡钻。19∶30钻至35.68 m时,出现涌砂并将钻头埋入孔内,待提起钻头量测孔深时仅有30.68 m,沉渣厚达5 m。桩基难以成孔,现场再次暂停施工。

3.3.2 正循环钻施工

21#墩6#桩地面标高1 885.88 m,桩顶标高1 883.59 m,桩底标高1 841.59 m,桩长42 m。7月18日15∶17开始钻孔,开始钻进时泥浆比重为1.1,至20日15∶43时钻到28 m开始加重晶石粉,泥浆比重为1.4,晚上21∶50钻至32.04 m,提出钻头观测有无塌孔现象,23∶42重测孔深,发现有塌孔现象,测量孔深时只有31 m。21日上午7∶38,再次进行测孔,孔深只有29.2 m,仍继续钻进。10∶30参建四方相关人员进行现场勘探,11∶38测孔深为33.7 m,要求将泥浆比重调至1.6,继续钻进。22日上午7∶30,复测孔深为36.2 m,13∶30监理单位相关领导又到现场指导,要求将比重调到设计院要求的1.7,增加泥浆的粘度。现场按照要求增加了重晶石粉和纤维素,当比重达到1.6时,浆液不能从孔内向外流出,钻机不能钻动,10 min后循环钻机电机发热烫手,现场无法钻进。22日17∶00停止钻进,实测孔深为35.8m。

4 原因分析

2010年9月,设计院对剩余的墩位(大部分均处于水塘位置)进行了地质补充勘探,勘探内容包括加密、加长钻探孔,孔深普遍达到75.6~80 m。补勘资料验证了桥位附近确实存在不良地质,表现为地面以下 7.8~10.8 m、11.7~14.3 m、30~36 m、37~41 m分布有4层砂土及粉细砂液化层、砂土液化层,呈断续分布,且分布较长,有害气体为沼气。

根据施工过程中出现的异常情况、采集的渣样以及设计院地质补勘资料,我们进行了初步分析,认为造成桩基不能成孔的原因主要有:

(1)昆阳特大桥桥址区域存在较厚的极不稳定流砂层。在0#台~11#墩施工中已发现有不稳定流砂层,但砂层较薄。其他桥墩桩基施工过程和地质补勘显示在标高1 855 m(孔深30 m以下)开始出现流砂层,并夹杂饱水后流动性较强的泥炭层,标高1855m以上也存在有少量流砂层。

(2)桥位处存在承压水。13#、21#、22#墩施工工程中,均发生过泥浆突然涌出护筒顶现象,尤其是22#墩在加高地面1.5 m、抬高孔内外水头差的情况下,仍然发生泥浆涌出护筒顶现象。

(3)桥位处有沼气。在13#、21#、22#墩试桩施工中均发现有气体逸出现象,尤其是7月份更明显,21#、22#墩地质钻探补勘孔均有气泡上冒。

分析得出的结论是,不稳定流砂层、承压水、沼气的综合作用造成常规作业时孔壁坍塌,不能成孔。

5 拟采取的处理方案

5.1 方案一:全护筒跟进

采用直径1.3 m左右、材质Q235的厚壁钢护筒,边钻进边用大型振动沉拔桩机跟进护筒,直至基桩设计标高。成孔可采用旋转钻机。

方案的优点:安全有效;技术成熟。

方案的缺点:施工难度较大;单桩施工时间较长,需要大型振动沉拔桩设备;影响摩擦桩的摩阻承载力。

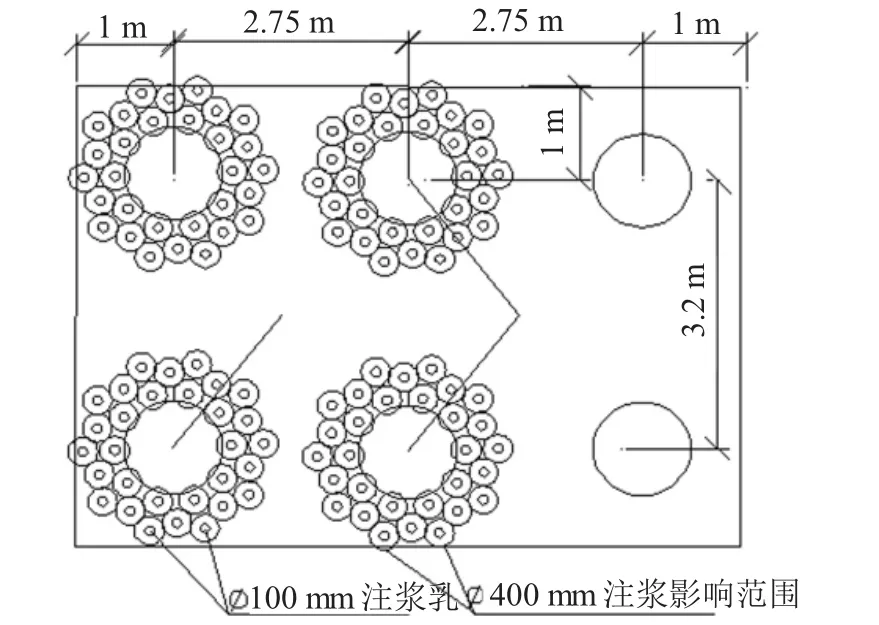

5.2 方案二:注浆加固止水

采用压注水泥浆对地基进行加固和止水。先对承台区域进行注浆加固,形成大的环形加固止水区;再对每根基桩进行注浆加固,形成小的环形加固区。大环注浆孔设1~2环,梅花形布设,小环注浆孔设2~3环。注浆加固止水布置见图2。

图2 注浆加固止水布置示意

由于采用深孔注浆加固,加固孔宜采用约φ100 mm地质钻机成孔,下接φ60 mm钢花管,高压注浆。注浆达到规定强度后,采用旋挖钻进行钻孔施工。

方案的优点:设备简单(地质钻机、高压注浆机、高压空压机等均比较常用);操作方便;技术可行;注浆后能提高地基承载力。

方案的缺点:深孔注浆压力控制难度较大,注浆量不易准确控制。

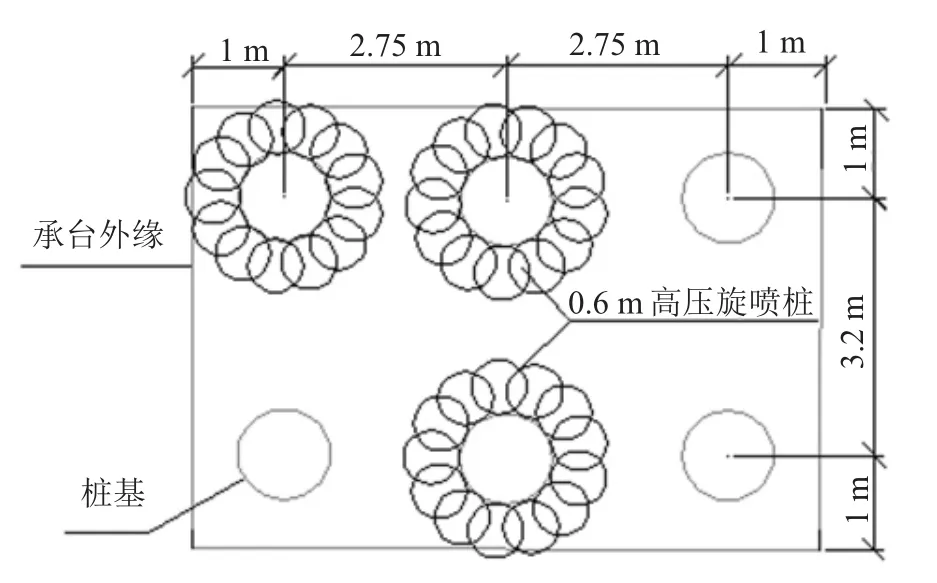

5.3 方案三:深层高压旋喷桩加固止水

沿每根桩基外侧环向施工φ0.6 m高压旋喷桩,对地基进行加固止水,形成环形稳定结构,待旋喷桩桩体达到一定强度后,采用旋挖钻进行钻孔施工。为确保固砂止水效果,每根旋喷桩咬合0.2 m,旋喷桩桩底标高低于桩基桩底不小于2 m,旋喷桩布置见图3。

图3 旋喷桩布置示意图

方案的优点:固砂止水效果较好;所用材料简单,易于购备;注浆后能提高地基承载力。

方案的缺点:深孔旋喷桩工程经验少,施工难度较大,可靠性较差。

6 后续正式施工

经过参建四方召开专家会论证,确定采取方案三,即深层高压旋喷桩加固止水,经现场施工试桩两根,成桩效果很好。建设单位随后确定,由设计单位出变更,明确深层高压旋喷桩在该桥后续施工中的应用。

高压旋喷桩的具体布置和主要工艺参数、流程及注意事项如下:

(1)旋喷桩布置:桩径0.6 m,旋喷桩与桩基中心距为1 m,相邻旋喷桩咬合0.2 m,每根墩台的桩基周边共设16根旋喷桩,环形布置。

(2)工艺参数:钻进速度根据土质不同为1~5 m/min,转速120 r/min,钻进时喷水压力10 MPa。钻孔到达设计深度后,应立即用高压泵喷射水泥浆液,固化剂材料采用P.O42.5普通硅酸盐水泥,水灰比1∶1,压力控制在24~28 MPa,自下而上均匀提钻喷浆,提升速度20~25 cm/min,旋转速度16~24 r/min,浆液比重控制1.50~1.55。

(3)施工工艺流程:施工工艺采用单管工艺,即先将钻杆插入或打入预定土层中,自下而上进行喷射作业。原地面处理→测量放样→钻机就位→钻进至预定深度→高压旋喷提升→喷射结束→拆管→机具冲洗→钻机移位。

(4)施工注意事项:①钻机就位必须正确,其孔位偏差纵横向平面不得大于50 mm,钻杆垂直度偏差不得大于1%。钻机开钻前,现场施工员必须进行检查,及时调整。②施工前应认真检查相关设备及管路系统。设备的压力和排量应满足设计要求,管路系统的密封必须良好,管道必须畅通,喷射孔与高压压浆设备的距离不得大于50 m。③浆液的拌制严格按设计配合比控制,严格监督浆液的制作,搅拌时间必须达到要求,按规定频次抽测浆液比重,不得采用一只桶边拌边抽的方式施工。在喷浆过程中,浆液应连续搅动,防止浆液发生离析,确保成桩质量,每根桩检验的次数不得少于2次。浆液拌制后超过2 h未使用则必须清理,不得用于桩体注浆。④认真按相关参数控制钻进、注浆过程,为避免固结体尺寸减少,可提高喷射压力、泵量或降低回转与提升的速度。⑤喷射管分段提升时必须确保搭接长度不得小于50 cm。⑥严格控制原材料,杜绝使用不合格的原材料。⑦现场钻进与压浆应协调配合,作业工人应认真了解施工参数,严格按参数施工。

7 小结

2010年9月至11月,昆阳特大桥18至22号、25和26号墩台共48根钻孔桩按此方案进行了施工,施工中再未发生塌孔现象,所有桩基的顺利完成。桥梁钻孔桩的施工在普通地质条件下虽然属于常规施工,质量控制也不太困难,但是遇到湖盆的区域特别容易出现诸如流砂、承压水和沼气等一种或多种复杂地质,此时会经常遇到钻机过程中塌孔现象,昆阳特大桥桩基的施工处理可以作为类似工程的有益参考。