降低正压直吹式制粉系统电耗的探索

孔令晓,董庆欣

中电投河南电力检修工程有限公司监理分公司,河南 郑州 450000

随着煤炭市场供应关系日趋紧张,火力发电厂的节能降耗成为开源节流的重中之重。制粉电耗占厂用电相当大的份额,降低制粉电耗对控制发电成本有着重要意义。本文通过对双进双出磨煤机正压直吹式制粉系统的试验和运行分析,总结出了有效降低制粉电耗的手段。

1 机组和系统简介

巩义豫联电厂锅炉为东方锅炉厂制造的DG1025/17.4-Ⅱ14型亚临界压力中间一次再热的自然循环锅炉,双拱形单炉膛,“W”型火焰燃烧方式,尾部双烟道结构,固态排渣,全钢悬吊结构。采用3台沈重BBD4062型双进双出球磨机,两台一次风机,两台密封风机,6台电子称重式皮带给煤机。锅炉配有18个双旋风筒分离式煤粉燃烧器,以45°角向下喷入炉膛。

2 降低磨密封风电耗试验

原设计两台密封风机运行,入口挡板开度都在35%时,单台密封风机电流65A,出口风压12.5 kPa~13kPa,满足磨煤机运行要求。通过试验,在额定负荷(300mW)下,单台密封风机运行时,入口挡板开至90%,电流70A,出口压力12.2kPa,三台磨煤机密封风差压都在3.0kPa以上,已能满足密封风差压要求,但电耗几乎减少一半。同时单台密封风机运行可以实现设备的可靠备用。

小结:额定负荷试验中,在保证差压的前提下,通过调整单台密封风机运行,可以优化运行方式。

两台密封风机运行时电流为:130A

单台密封风机运行时电流:70A。

年节约电量为:(130A-70A)×380V×1.732×0.85×7200小时=241676.352 kW·h

通过对密封风的调整,密封风电耗每年可节约电能241676.352kW·h。

3 降低一次风机电耗试验

机组试运初期,额定负荷下一次风母管压力经常保持11kPa~11.5kPa。经过调整发现一次风母管压力保持在10.5kPa,磨入口风压控制在8kPa~8.5kPa时,一次风速可控制在22m/s~25m/s的最佳范围内,同时也满足机组接带负荷的需要。因此,在煤质发生变化或升降负荷后,通过合理搭配磨热风挡板和容量风挡板开度,在保证运行稳定的条件下可降低一次风母管压力,从而降低一次风机的电耗。

小结:在满足额定负荷(300mW)前提下,通过调整磨煤机热风挡板和容量风挡板开度降低一次风母管压力,以降低一次风机电耗。

一次风压11kPa时,风机电流93+87=180A

一次风压10.5kPa,风机电流88+83=171A

年节约电量:(180A-171A)×6000V×1.732×0.85×7200小时=572391.36 kW·h

一次风机电耗每年可节约电能572391.36kW·h。

4 降低磨煤机电耗试验

机组试运初期,额定负荷下,三台磨煤机均保持140A电流运行。通过进行最佳钢球装载量试验,磨煤机出力特性试验,最终确定了磨煤机的最佳运行方式。

4.1 确定最佳钢球装载量试验

在一定的范围内,随着筒体内钢球装载量的增多,磨煤机出力增加,制粉单位电耗(磨煤单位电耗与通风单位电耗之和)有所下降,但当钢球装载量增加到一定程度后,由于充球容积的增大,钢球落下的有效工作高度减小,撞击作用减弱,磨煤机出力的增加程度减缓,甚至下降。这时磨煤功率的增加并不减缓,因而磨煤单位电耗将有显著的增加。

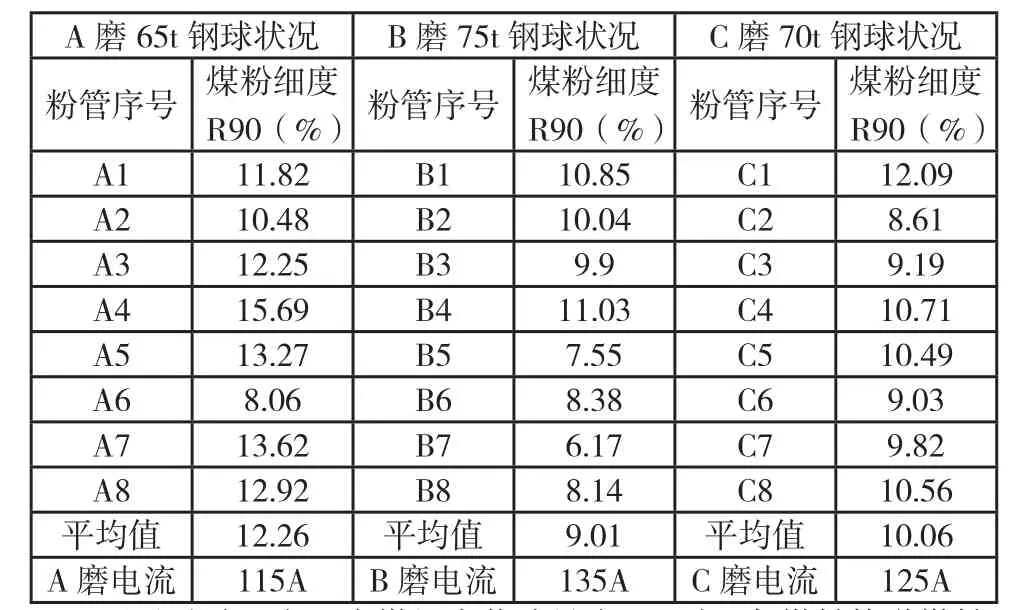

钢球装载量试验方法:利用机组停运检修机会,将磨煤机内钢球取出筛选后,分别在A磨内装载60t钢球,B磨内装载75t钢球,C磨内装载70t钢球,保持磨煤机的分离器折向挡板开度(30%-35%)。机组启动加入运行后,保持机组负荷稳定,煤质稳定,调整各磨煤机的容量风风量一致、各磨煤机出力一致,调整后稳定2小时,测定各煤粉管道煤粉细度R90,记录数据如下:

?

通过试验,发现磨煤机内装球量为75t时,各煤粉管道煤粉细度R90值最接近设计值。

4.2 磨煤机出力特性试验

运行中发现,磨煤机磨煤时的功率损耗与不磨煤时的能量消耗相差无几,其主要原因是由于磨煤机筒体和钢球的质量要比其中煤的质量大许多倍,绝大部分的能量都消耗在筒体转动和提升钢球上。由此可知,磨煤单位电耗随磨煤机出力的降低磨煤单位电耗增加,所以磨煤机在低负荷或低于额定负荷下运行是不经济的;但磨煤机出力过大时,会导致煤粉细度得不到保证。

磨煤机出力特性试验:分别将磨煤机出力调整到40t/h、50t/h、55t/h,各工况稳定2h,测定煤份细度。通过试验,发现磨煤机最大出力为55t,当单台磨出力超过55t时,各煤粉管道煤粉细度R90值就会偏离燃烧要求值。由此可知,若再增加进煤量,由于筒体内载煤量大,钢球落下高度减小,由于球间煤层加厚,一部分能量将消耗于煤层变形,钢球能量不能得到充分利用,磨煤机有效出力将随载煤量增加反而减低。

小结:通过试验发现磨煤机内装球量在75t,同时出力不超过55t时运行状况最佳。

对制粉系统优化调整后,三台磨煤机平均电流由试运时的140A降至135A。

年节约电量:(140-135)×3×6000V×1.732×0.85×7200小时=953985.6 kW·h

5 结论

1)加强对密封风机滤网的清理维护工作,以保证单台密封风机运行时风压足够,实现密封风机一运一备,达到降低密封风机电耗的目的;

2)在一次风压允许值的范围内合理调整磨组热风挡板和容量风挡板开度,达到最佳的运行工况,同时实现降低一次风机电耗;

3)通过试验,确定了磨煤机的最佳装球量及磨煤机的最大出力,在煤粉细度得到保证的情况下,既保证锅炉安全经济运行,也降低了磨煤机制粉电耗。

[1]编委会.火电厂设备安装调试运行与维护检修技术及危险点预控实务全书[M].北京:中国电力出版社,2010,6.

[2]姚志松,吴军.工业企业实用节电技术[M].北京:中国电力出版社,2010,7.