牙轮钻在灰岩地区钻孔中的应用与工效分析

肖光军,周发海

(中国水利水电第八工程局 基础分局,湖南 长沙 410017)

1 概 况

1.1 牙轮钻头钻进的特点及应用

1.1.1 特 点

牙轮钻头因其结构的特殊性,与传统取芯钻进方法相比,有下列特点:

(1)牙轮在孔底绕钻孔轴线和绕牙轮轴滚动时,对岩石起压入压碎、剪切作用的同时,具有一定频率的冲击。

(2)牙轮钻头靠滚动和滑动轴承支撑在轴颈上,回转时转矩小,消耗的功率也小。

(3)轴心载荷均匀分布在碎岩牙轮上,在牙齿与岩石不大的接触面积上比压,提高了碎岩效果。

(4)牙轮钻在滚动时,在牙齿与岩石的接触中传递载荷为瞬时的,因此接触时间短,产生的热量少,减少了牙齿的磨损,延长了牙齿的寿命;同时瞬时接触造成的动载,亦强化了碎石,大大降低了成本,提高了工作效率。

1.1.2 牙轮钻头的碎石原理

在一定的压力和回转力作用下,钻头上的牙轮既公转又自转,产生了滚动、滑动、冲击振动的复合碎岩作用,这种复合作用,可分为冲击、压碎和切削剪切作用。

(1)冲击、压碎作用。钻进时,加在钻头上的轴心载荷(静载),使牙齿压碎岩石,这就是压碎作用。钢齿钻头的压入压碎是尖楔工具对岩石的压入压碎过程;而镶硬质合金的球齿钻头,则是球形工具压入压碎岩石的过程。

同时,钻头旋转时,牙轮的纵向振动产生冲击载荷(动载),使牙齿冲击破碎岩石,称为冲击破碎。

实际工作中,钻头工作时,产生的冲击载荷有利于破碎岩石,但也会使钻头轴承过早地磨损,使轮齿特别是硬质合金齿崩碎。故钻进硬岩层时,要装减振器,降低冲击力的影响。

(2)剪切破碎作用。牙轮齿对岩石的剪切破碎作用,是由于牙齿相对孔底岩石的滑动而产生的。产生滑动的主要因素是由于牙齿布置时的超顶、移轴和复锥而产生的。

1.1.3 应 用

由于以上特点,牙轮钻进可用于不同岩层的钻进,从软岩到非常坚硬的岩石(例如泥岩、软页岩、花岗岩、石英岩等)。目前牙轮钻可用于水电站、矿床勘探、石油和天然气及其他工程的钻孔。

2 研发过程

2.1 课题的提出

2005年在索风营电站施工过程中,采用金刚石钻头以及合金钻孔,由于帷幕灌浆孔较深,达 110m,施工进度较慢、钻头消耗大。在此种情况下,施工单位积极与长沙某钻头厂家联系,按照我们的要求生产一种工效快、使用寿命长的新型钻头,并在索风营工地初步应用。

2.2 牙轮钻在构皮滩工程中的生产性实验

2.2.1 施工概述

为进一步探求牙轮钻头在工程各岩层中的工效情况以及论证其经济性、优选合理的施工工艺,现以EL465廊道石灰岩钻进为例,进行牙轮钻的应用及总结分析。本试验区为灰岩地区,岩石破碎,岩溶及断层破碎带较为发育。

根据钻进直径和被钻岩石的特性,选择 φ56mm的钻头钻孔,廊道帷幕实行双排布置,孔深为 70.5~145m,钻孔角度均为铅直孔。由于施工期限紧,任务重,采用金刚石和合金钻头进行钻进,起上下钻很费时费劲,使造孔效率大大降低。为提高施工钻孔进度,结合实际情况,认真分析岩石和钻头的材质,最后决定采用牙轮钻头进行生产性试验。

2.2.2 试验施工准备

(1)施工使用 XY-2PC地质钻机 1台,φ40mm水管供水。

(2)供电设施加其他辅助设备共约 60kW,采用3×25+1×16铜芯电缆,自总开关柜接至试验施工部位。

(3)施工人员共 4个,包括 3个操作手,1个管理员。

(4)废水沿廊道水沟排至污水处理池,废渣由工人排至制定地点。

2.2.3 试验钻孔方法

(1)准备好牙轮钻头 1个、钻杆、钻具、管钳等一切所需材料。

(2)钻孔段长 :1、2、3段为 2.0m、3.0m、5.0m,第 3段以下均为 5.0m。

(3)孔径不小于 φ56mm,开孔孔位严格按照设计孔位布置图要求施工,开孔孔位偏差不大于10cm,孔向为垂直孔,孔底偏差不大于 1/40孔深。

(4)钻孔方法为全断面钻进。

(5)严格作好钻孔记录 ,包括钻孔时间、钻孔进尺、钻孔情况、钻孔返水情况、钻孔压力、岩石情况等。

2.2.4 钻进过程中的洗孔

采用牙轮钻进行全断面钻进,由于滚轮对岩石的破碎作用,势必产生大量的岩粉,进而堵塞裂隙,影响后续灌浆效果,因此在钻进的同时,从中空的钻杆中采用大流量清水给进洗孔,既可冷却钻头,也可携带出大量的岩粉,避免岩粉堵塞灌浆通道。对于帷幕灌浆的深孔,冲洗水压一般不小于 1.0MPa。为保证钻进时的冲洗压力,深孔帷幕在钻进时采用一台 BW 250/50型泥浆泵供水,可保证岩粉被及时冲洗出来,节约了后续工作中洗孔时间,从而提高了整体工效。

2.2.5 试验成果

经过试验区的实践证明,牙轮钻头在钻孔过程中,具有很高的实效性,缩短了钻孔的时间,故在后续帷幕灌浆中普遍推广使用牙轮钻进行钻进。

2.2.5.1 时效性

(1)原先采用的合金和金刚石钻头钻孔 60m以下每米所需时间为 24min,而且必须起钻倒出岩芯、再下钻,重复同样的工作,尤其到了 60~145m钻孔处,钻进、起下钻所需时间不仅增加了 70%,操作人员感觉也很疲惫,需消耗大量的体力;

(2)使用牙轮钻进,将压力传递到钻头上进行冲击压碎岩石,然后通过钻机水管冲洗,将岩粉冲出孔外,无需不停地起下钻,这样钻进所需时间大大减少,仅需 16min,操作手的体力也充沛,保障了施工安全有效进行,施工进度也大大提高。

2.2.5.2 材质性

传统的钻头体是用强度较高的 D35号钢的无缝钢管制成;牙轮钻头体是用等级更高的 D45号钢的无缝钢管制成,从而保证了硬质合金刀具的稳定性和刚性。传统的钻头上镶了硬质合金;牙轮钻头上采用硬质合金和金刚石相结合,硬质合金以碳化钨粉末为骨架金属、钴粉末为粘结剂,用粉末冶金方法制成。它们的区别就在于,牙轮钻在其表面涂以很薄的一层碳化钨合金层,可使其寿命提高几倍。而硬质合金的磨损的强烈程度取决于岩石的研磨性、钻头本身的材质、破碎岩石的特点及所采用的钻进规程(钻压、转速、冲洗液量)等方面。金刚石耐热性好、抗压强度高、冲击韧性好、脆性小、表面圆滑光亮、无蚀坑及松散表层、内部无裂纹;传统的钻头制作精度较粗糙,易磨损,很容易开裂,使用期较短,施工成本较高,一个钻头正常情况下最多能钻 75m左右;牙轮钻虽在制作工艺精度要求比传统的严,但磨损程度比传统钻头要小,具有高强度、高弹性、高耐温性、高耐磨性等优点,背锥部位堆焊采用了抗裂、抗冲击、耐磨的新型复合材料,使用期较长,降低了施工成本,一个钻头正常情况下能钻 200多米。

2.2.5.3 钻压性

传统的钻头由于材质上的原因,在石灰岩钻进中不能承受较大的钻压,钻压越大磨损程度越大,转速较低,所以钻进速度放慢;而牙轮钻恰恰相反,因材质采用复合型材质,能够承受较大钻压,具有足够的抗冲击力硬度和抗剪强度,能够充分发挥锋利刃的作用,满足最高的平均机械钻速和最大的钻头所承受的钻压值,提高了施工进度。

2.2.5.4 冲洗液量

送入孔内的冲洗液量,主要是用于清除孔底产生的岩粉和冷却钻头。随着冲洗液量的增加,对孔低清除岩粉和冷却钻头的能力也增强。孔底的清洁状态对钻进影响很大,把孔底破碎后的岩屑及时冲离孔底,为连续破碎岩石新鲜面创造了条件,从而避免重复破碎岩屑和无意地消耗功能,同时孔底清洁也减少了钻具的磨损和防止孔内事故,在高转速钻进时也能及时冷却金刚石和胎体。传统的钻头钻进时往往在孔底产生碎岩,压碎程度不够,冲洗液无法将其冲离孔底,不仅增加了钻进时间,而且导致重复破碎岩粉,不能很好地冷却合金体,造成了钻头的使用成本提高;而牙轮钻在同样大的冲洗液流量下,能够将岩石压碎,冲出孔底接触新鲜的岩石面,并且冲洗液能起到冷却作用,加快了钻进进尺,提高了施工进度。

传统的金刚石钻头一般制造成中空的,钻孔时需要取芯,频繁起钻耗时费力且岩芯管消耗较大,成本也相应增加。根据以往施工经验数据,采用传统金刚石钻头造孔平均工效一般是 2.4m/h。全断面合金钻头虽然不需要取芯,但只适用于中软岩层钻孔,对于地质坚硬岩层,合金磨损严重,压力小,钻进速度较慢,效率低。

通过以上对比分析表明,在灰岩地区采用牙轮钻比采用传统钻头更具优越性,因此我分局陆续在光照水电站、沙沱水电站钻孔施工中予以推广。

2.3 牙轮钻在光照和沙沱水电站中的应用

通过在构皮滩电站钻孔中成功采用牙轮钻的试验成果,施工单位在光照水电站、沙沱水电站普遍采用了牙轮钻进行钻孔,2006~2008年,在光照水电站共完成帷幕灌浆钻孔 6万余米,2008~2009年在沙沱水电站完成固结、帷幕灌浆 2万 m,预计今年可完成帷幕灌浆 3万余米。

根据统计,光照水电站帷幕灌浆造孔采用牙轮钻后,其工效为 4.2m/h,提高率为 75%。沙沱水电站 10号坝段堵漏灌浆孔孔深 30m,采用牙轮钻实际钻孔工效为 4.8m/h,提高率为 100%。一般来说随着钻孔深度加大,牙轮钻的工效提高越明显。

3 成果效益对比分析

新型牙轮钻在钻探领域中得到了空前的发展,与传统钻头相比经济效益更具显著。新型牙轮钻钻头采用硬质合金与金刚石材料相结合,对地层更具有适应性。通过对构皮滩、光照、沙沱三个项目应用牙轮钻的成果进行跟踪,总结出以下成果。

3.1 成本节余原因

牙轮钻需要增加的成本主要是金刚石钻头,单个牙轮钻消耗后,其滚轮可以再次利用,将滚轮安装在新的金刚石钻头上可以重复利用。单个金刚石钻头价格一般为 220~230元,使用寿命一般为 200m,每米消耗 1.1元左右,按每班钻进 15m计算,消耗16.5元;合金滚轮单价一般在 150元左右,一个滚轮使用寿命一般为 500m,每米消耗 0.3元左右,每班钻进 15m消耗 4.5元。按钻进 1500m计算,每天平均钻进时间取为 6h,单台金刚石钻头钻进需要7.5个金刚石钻头,成本 1650~1725元,耗时 105天。而采用牙轮钻只增加了 3个滚轮 450元的成本,却减少了岩芯管消耗,而且只需要 53天即可完成 1500m的钻孔。

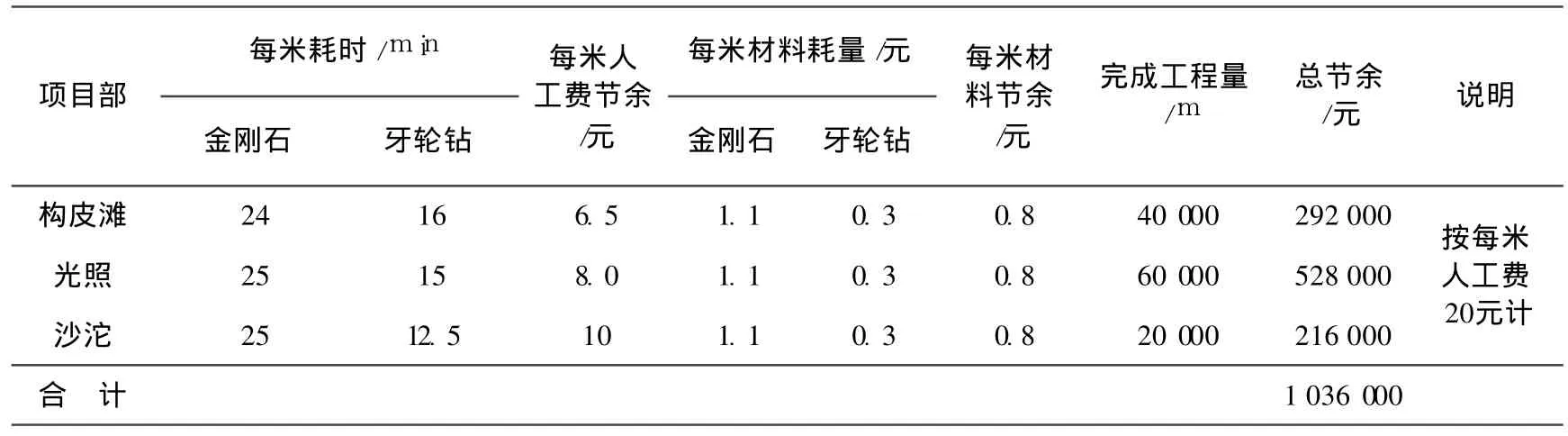

表1 应用牙轮钻节省人力、材料对比

3.2 成本节余分析

表1为三个项目部的牙轮钻应用情况。

从现阶段三个项目的牙轮钻应用情况看,累计已节余生产成本 103万余元。新型牙轮钻头采用的是硬质合金与金刚石相结合施工工艺,从硬质合金的成分与生产工艺上可以看出都优越于传统钻头的硬质合金,延长了使用寿命,提高了工作效率,减少了施工成本;人造金刚石则是物美价廉,成本较低,其性能特点不仅能抗击不同的地层岩石,而且在与硬质合金合金相工作时,使其在钻探中相辅相成,减少摩擦从而提高使用率,比传统钻头更具经济价值。

4 结束语

随着科学技术的日益发展,为了寻找新能源,钻探工作尤为重要,通过钻探可取得很好的地质参数,成为最终可靠的评价根据。通过牙轮钻的开发使用,能适应不同的岩层(软、中、硬)。通过对牙轮钻进行的科学实验证明,其在施工当中起到了很好作用,加快了施工进度,降低了施工成本,与传统的钻头相比,具有一定的优越性。根据牙轮钻的革新成果,调整牙轮钻材质,使其不仅仅局限于灰岩地区,而是适用于不同的地质岩层,是后续技术改进的重点。