槟城二桥桩基础施工掉钻事故分析及打捞技术

詹文讯 赵耀璞 黄容平

1 概况

1.1 工程概况

马来西亚槟城第二跨海大桥是东南亚最大的跨海大桥,受到中马两国政府的高度重视,具有重大的政治意义。槟城二桥线路总长约23 km,其中跨越海峡的跨海大桥长约17 km。

槟城二桥主桥为(117.5+240+117.5)m三跨双塔斜拉桥,对应墩号为P024,P025,P026,P027四个墩,基础为钻孔灌注桩基础;P025,P026每个主墩桩基础 3列 7排共 21根,为直径2 300 mm(2 000 mm)变径桩,成孔桩长约122 m~133 m,嵌微风化花岗岩6 m~8 m;P024,P027每个边墩桩基础2列6排共12根,为直径2 300 mm(2 000 mm)变径桩,成孔桩长约107 m~126 m,嵌微风化花岗岩2 m;桩基础为矩形排列布置。

1.2 事故概况

槟城二桥主桥钻孔灌注桩基础施工中共发生了两次掉钻事故,掉钻发生在嵌岩施工钻进阶段。第一次是在P026-20桩,嵌岩2.5 m时发生掉钻事故,这次事故最终钻头没打捞上来,导致本根桩按废桩处理,在其旁边增加一根P026-20A桩。第二次是在P027-06桩,嵌岩1.5 m时发生掉钻事故,这次事故打捞成功。两次事故钻孔灌注桩钻进成孔使用的是同一种钻孔桩机设备KP3500钻机。

1.3 地质资料

桥区位于海域的深槽段,施工平台面标高+2.89 m,水下泥面高程 -8.5 m~- 9.2 m,水深 6.8 m~10.5 m,海床上表层为0 m~8.0 m的淤泥,覆盖层为砂层及粘土层,岩层为微风化岩层。P024,P025,P026墩桩基底设计标高岩层强度35 MPa~38 MPa,P027墩桩基底设计标高岩层强度77 MPa。P026-20桩基入微风化岩层标高为-119.45 m,终孔标高-125.95 m;P027-06桩基入微风化岩层标高为-104.24 m,终孔标高-106.24 m。

2 钻桩设备配置

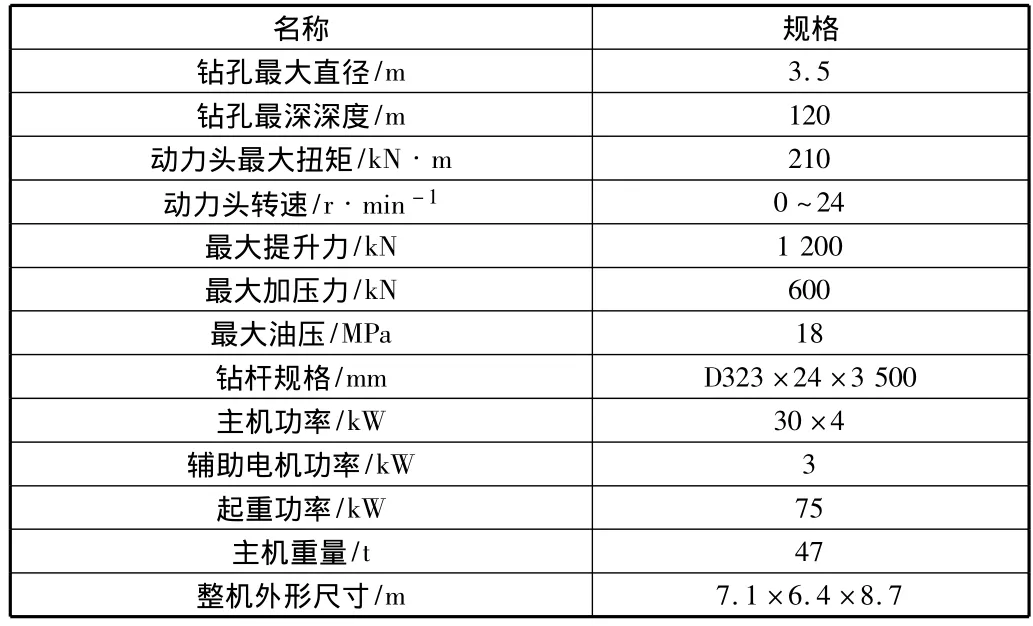

上述两根钻孔灌注桩钻进成孔使用的是同一种钻孔桩机设备KP3500钻机(见表1),施工工艺为气举反循环钻进工艺。

根据地质情况,现场配备三种形式的钻头:刮刀钻头、滚刀钻头及镶齿钻头,分别对应用于土层(砂层)、全~强风化岩层及中等~微风化岩层的施工。

3 事故过程及分析

3.1 P026-20桩掉钻过程与分析

P026-20桩设计终孔标高为-125.95 m,平台面标高+2.89 m,成孔深度128.84 m。自2010年4月4日开孔,先用小钻机GPS25-D钻至护筒角标高,4月19日开始从护筒角正式钻进,4月29日至标高-113.07 m换KP3500钻机入岩,5月3日下午14:30钻进至标高-121.90 m,距终孔标高还有4 m时(此时经确认已嵌微风化岩层2.5 m),钻杆在92 m~93 m深度扭断,8节钻杆和一个钻头共计31.65 m长度掉入孔底,重约23 t。此时钻进地层为微风化花岗岩。

表1 KP3500型全液压工程钻机参数表

从钻探地质资料可看出,BHB7钻探孔位在P026-16桩位,ABH2钻探孔位在 P026-21桩位,两者纵向距离6.9 m。其中BHB7钻探孔位在-118.79 m入微风化花岗岩,ABH2钻探孔位在-121.51 m入微风化花岗岩,6.9 m的距离同一岩层高差为2.72 m,按此比例P026-20桩孔内直径2.0 m微风化花岗岩岩层高差为0.79 m(见图1),属于岩面严重倾斜状态,这也是此次卡钻头断钻杆的主要原因。纵观全局,桩基成孔桩长太长,钻机钻进垂直度较难控制,再加上岩面严重倾斜状态,更容易出现卡钻头断钻杆情况。

3.2 P027-06桩掉钻过程与分析

2010年11月24日20:00进行P027-06桩基钻进施工时,在钻进至标高-105.72 m时(微风化花岗岩岩层)发生异常情况,此时经确认已嵌微风化岩层1.5 m。工区领导在接到现场管理人员报告后立即赶到施工现场,经对现场钻机机长及工人的询问,出现的异常情况是:在岩层钻进中泥浆分离器出现有中粗砂,钻机跳动厉害。钻机转盘压力从正常钻进的4 MPa~5 MPa急降至2 MPa左右稳定,转盘转速变慢。经技术管理人员现场分析后,决定立即提钻检查,以确定异常原因。11月25日提完钻杆后发现,钻杆的连接螺杆扭断,发生了严重的掉钻事故。

经详细的调查分析,掉钻事故的发生原因有以下几点:1)钻杆螺杆经长期使用,已经有部分发生疲劳磨损,继续使用时发生螺杆剪切断裂;2)现场施工人员最近有所松懈,没有严格控制钻进过程;3)现场管理人员失职,发现异常情况没有及时汇报,造成事故的发生得不到有效的控制。经分析掉钻的直接原因是螺杆疲劳磨损发生剪切断裂,也是主要原因;间接原因是现场施工安全质量管理松懈,施工过程没有得到有效控制。针对以上事故原因制定了以下对应整改措施:1)在后续使用的钻杆螺杆中,对每一套进行仔细检查,如有磨损立即更换。并在当地采购500套全新螺杆,到位后更换所有旧螺杆,以保证钻杆连接安全。2)对现场钻机施工人员进行施工技术安全再交底,组织现场施工人员再学习现场施工技术相关知识,以提高现场施工人员的施工水平。3)对现场施工管理人员的再教育,并加强布置现场施工管理人员,管理人员现场24 h点对点管理,明确各自责任,出现异常情况停止一切施工,及时上报项目领导,把事故控制在萌芽状态,杜绝事故的再次发生。

4 打捞技术

4.1 打捞设备

钻孔桩施工掉钻事故的打捞设备有锚钩、锥形滑动牙打捞器、偏心钩等。三种不同的设备各有优劣,锚钩打捞时容易入钩,但孔内需有足够的空间下锚钩,入钩后提升打捞容易脱钩,造成再次掉钻事故;锥形滑动牙打捞器在钻头掉落面没有钻杆连接在上面时最合适,钻头中心在孔中心,可以保证入钩,但有钻杆时却难以入钩,入钩后不会脱钩;偏心钩专门用于钻头连接钻杆掉落时使用,利用钻杆上的法兰盘受力,在钻杆倾斜及侧靠时一样可以顺利入钩,无钻杆连接在钻头上时却无法使用。

4.2 打捞工艺

打捞施工工艺流程见图2。

4.3 打捞方法

4.3.1 P026-20桩掉钻打捞过程方法

1)打捞过程。第一阶段:KP3500型钻机打捞。在KP3500型钻机开始钻孔前已经安排做过打捞预案演练,当时KP3500型钻机委托当地船厂设计加工偏心钩,并将钻头扔在护筒内试打捞,可成功捞起。5月6日用预先加工的偏心钩进行打捞,受力后钩尖折断,第一次打捞失败。将偏心钩进行改进再送厂加工新的偏心钩,5月9日进行第二次打捞,由于孔底阻力太大,当钻机起重力达到16 MPa时(约128 t),底节钻杆与打捞钩钻杆连接法兰盘的螺杆滑落,打捞钩及一节钻杆(长2.4 m)也掉进孔内,第二次打捞也告失败。第二阶段:从5月9日开始,我工区开始整合资源,组织ZJD3000型钻机及一批管理操作人员参与方案制定及打捞工作,工区牵头协调工作,技术管理人员全程跟踪指导,两个队伍同时分两班24 h进行打捞。在这段时间多次进行清孔及打捞,同样采用偏心钩方案,提升压力10 MPa(约80 t)时,钻头能起高1.1 m,但其后提升力激增达到15 MPa(约120 t)时而不敢继续起钻,打捞工作没有决定性进展。为防止发生更大的事故停止打捞。

2)目前状况。a.目前P026-20桩基孔内有8节钻杆和一个钻头(共长31.65 m)、1号打捞钩的半截钩嘴、2号打捞钩及一节钻杆(共长2.4 m)、一个0.5 m高的二脚锚钩(由直径32 mm钢丝绳连接挂在钢护筒上)。b.孔内钻头钩住后只可提升1.1 m高,然后卡住压力激增至15 MPa而停止提升。为保持孔壁的稳定,我工区对孔内泥浆各性能指标进行很好的控制,目前桩底沉碴不多,孔壁状态暂时稳定。对于P026-20桩掉钻事件,经过前一段时间的打捞工作,表明传统打捞方法已经没有效果,虽然其他工程还有一些其他的打捞实例,但具体到此工程来说,就算借鉴也并没有成功的把握。无论采用其他何种方案,都会对现场施工工期造成不利影响,同时因为桩孔过深和钻头过重,孔内物件过多等原因,整体打捞出钻头和全部钻杆的可能性已经为零。至此P026-20桩掉钻打捞终止,宣布掉钻事故打捞失败。

4.3.2 P027-06桩掉钻打捞过程方法

1)现状。发生掉钻事故时,共加钻杆30节,每节3.5 m,及一个钻头5.65 m,钻杆每节1 t,钻头重量24 t,发生掉钻时钻机转盘上钻杆余0.77 m,转盘离平台面1.27 m,平台面标高 +2.89 m。提完钻杆共24节,孔内有6节钻杆及一个钻头,重量为30 t。2)测探准确数据。根据现有数据计算孔内钻杆理论位置及各个参数,首先用测绳测探孔深,测得准确的孔深数据,推算孔内钻头配置块面的沉碴厚度,钻头配置块面如有沉碴需立即进行清孔,如无沉碴应在第一时间进行打捞工作。其次,下放探测盘,探测钻杆的具体位置及高度,以推算出准确的打捞位置。3)孔内打捞。根据测探的准确打捞位置,安装偏心钩,偏心钩安装完成后采用KP3500钻机加钻杆至计算入钩位置,并准确摆放入钩的钩嘴方向,偏心钩加载到位后进行入钩工作,偏心钩将按顺时针方向旋转入钩,若转盘压力无变化,说明没有将底下钻杆成功入钩,需加深偏心钩继续入钩工作,直到转盘压力增加并转动时稳定,可确定偏心钩已经成功入钩。

偏心钩入钩后向上提升钻杆,让底下的钻杆法兰作用在偏心钩上,由偏心钩承受底下钻杆及钻头的重量;若提升钻杆提升压力无变化,则需重新入钩打捞,直到提升钻杆的提升压力增加并提升过程稳定,方可确定底下钻杆及钻头已经牢固作用在偏心上,接着逐根拆除钻杆,将偏心钩提升至护筒口,将偏心钩及掉钻力系转换至护筒上,并锁止安全钢丝绳;移除KP3500钻机,用65 t吊机吊除偏心钩,再把KP3500钻机移回孔位,用300 t吊机吊起底下钻杆及钻头,将钻杆装入KP3500钻机,继续拆除钻杆至最终把钻头吊出孔内,打捞完成。

5 结语

1)海上超深嵌岩钻孔灌注桩成孔施工中,本项目成孔桩长已达到122 m~133 m,而KP3500钻机钻孔最深深度为120 m,选择KP3500钻机已超过其钻孔最深深度,能否顺利成孔是个很大的风险,钻机性能已经达到极限,在钻机选型方面不当。建议采用钻孔最深深度为150 m的ZJD3000或ZJD3500钻机。2)超深嵌岩钻孔灌注桩成孔施工的大型钻机操作必须配备非常有经验的施工技术人员,钻机运转中对油泵压力、钻机稳定状态及泥浆循环状况作出准确判断,对有异常情况必须提钻检查,找出异常所在。两次掉钻事故事前都有异常情况发生,一个是转速变慢油压持续增大,另一个是岩层施工时,泥浆分离器有大量的中粗砂出现,在此时若及时提钻检查,可避免掉钻事故的发生。3)掉钻事故的处理应及时进行,在查清原因、掌握准确数据后,选定打捞方法第一时间进行打捞,以降低打捞难度及避免发生更大的事故。

致谢:在此非常感谢宁波易通建设有限公司相关技术专家给予的技术支持。

[1]莫毅舟.浅谈钻孔灌注桩施工的质量控制[J].山西建筑,2010,36(6):221-222.