双进双出磨煤机料位测量装置故障分析与处理

闫 伟,孟祥荣,李 军

(1.山东济宁运河发电有限公司,山东 济宁 272057;2.山东电力研究院,山东 济南 250002)

0 前言

制粉系统的选型在电厂建设中至关重要,选型的好坏关乎机组的控制、燃烧稳定和检修维护,主要有中储式制粉系统、中速直吹式制粉系统和双进双出直吹式制粉系统。目前,在发电企业中双进双出直吹式制粉系统成为国内新建机组的重要选择之一,在国内应用已有百家以上。

双进双出制粉系统从原理上具有明显的优点,主要表现在:

(1)负荷响应速度快。能在系统供电调峰时的宽负荷范围内快速度响应,对锅炉负荷变化响应可通过改变一次风量进行调整,调整时仅迟缓15 s,非常适合机组调峰使用。

(2)制粉储存容量大。当供煤环节发生故障时,磨煤机筒体内煤粉的储存量可在15 min内持续满足锅炉燃烧供粉的需求。

(3)制粉系统运行期间煤粉细度稳定,能使锅炉燃烧稳定。当低负荷运行时煤粉细度显著提高,锅炉燃烧更加稳定。

(4)煤种适用性广、不受异物影响,检修维护费很低等优点。

但是,目前对该系统工艺、设备、装置等掌握和了解不够深入,运行也不理想。在实际运行中运河电厂300 MW机组配用的双进双出直吹磨很难看到上述优点。相反的是在这几个方面发现如下问题:负荷响应速度慢,最小迟缓时间30 s,最大迟缓时间在120 s以上;煤粉储存容量小,甚至造成锅炉负荷提升困难;运行中有时煤粉颗粒粗,燃烧不稳定等。

双进双出直吹式系统的负荷升降过程是依靠调节“容量风”大小实现的。要达到理想的控制效果,必须做到磨煤机供煤粉量与锅炉负荷必须一致,“容量风”包含磨煤机筒体里一次风、旁路风、密封风和风中悬浮的煤粉。“容量风”中最重要的参数是悬浮煤粉中可供燃烧煤粉的比例。而料位的稳定是保证该参数的重要保证。

综上所述,料位的测量与控制是决定双进双出制粉系统性能好坏的关键所在。

1 压差料位检测基础原理及检测方法

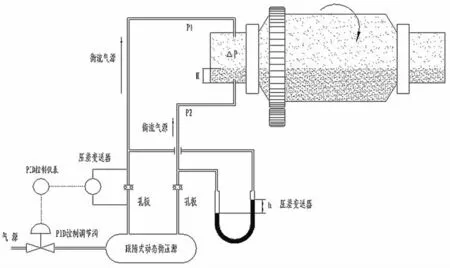

华能运河电厂所用的YCCH旋转容器智力化压差测厚系统的基础原理是取合适的压力、稳定流量的气流,用两根管路输送到被测量介质的参考点和测量点,将两点之间的压差(△P)测量出后,除以质介的比压就间接计算出被测量介质的厚度。

△P/介质比压=被测量介质的厚度

用压差厚度测量法可测量无法直接接触的流动状态物料的厚度。

图1 旋转容器压差测厚系统示意图

双进双出磨煤机的煤粉在密封及高速旋转的筒体内,用此种方法测量煤粉的厚度在响应速度和准确度优于以前采用噪声电耳测量方法。

图1是料位测量系统的示意图。共由三部分组成:由调节仪、调节阀、缓冲罐、孔板、压差变送器组成一个衡压PID调节系统;由孔板、输送管路、上探针P1、下探针P2组成衡流气源输出环节;由压差高度示管代替压差变送器的测量、显示环节。检测原理是:P1点以前馈控制的方式将磨煤机筒体里变化的压力传输到孔板上端,使闭环PID控制的缓冲罐内压力成为跟随式动态衡压源。在大变径孔板限流下使微流量气流成为衡流源。将微流量气流送到探针 P1、P2端。

△P是上探针和下探针之间的压差,就是在运行中显示的200~1 000 Pa值。这个压差值可分为两个分量,一个分量是在筒体里悬浮气流中的煤粉,另一个分量是堆积在下探针口以上的沉积煤粉厚度。这两个量之和就是磨煤机“料位”。

从上述公式中可以看出,P1、P2的准确测量是料位测量的关键,二者均受到衡流气源和取样管本身的影响。

要想准确测量料位,首先要保证测量用的微流量气流必须不受磨机筒体内压力变化的影响,是在压力变化下的衡流源。本系统实现这一指标是依靠PID系统调节孔扳两端压差不变。其中决定性的元件是调节仪和调节阀。

其次压力取样管的堵塞、泄露等也是料位测量的关键因素,也是其他差压式料位测量装置的常见问题。

2 常见问题分析

华能济宁运河发电有限公司两台300 MW火力发电机组配置的双进双出钢球磨煤机压差料位检测装置是从法国进口的阿尔斯通公司产品。运行4年来磨内煤位始终检测不准确,不能满足煤位测量与自动控制的要求。

经过实际运行的观察以及分析,归结原因主要为以下几点。

(1)系统安装设计不合理。主要表现在:压差料位检测输入气源管通径选用太细,管路通过较多活接连接,增加了漏点的可能;密封箱入口处未安装阀门,无法设定上、下料位检测点,不方便日常管路查漏工作。

(2)衡流源控制器的各种参数设定不合理,无法保证气源的稳定。主要表现在:调节仪设定控制值不正常,始终运行在高位报警值,己将弹簧拉断、内部阀体损坏;由于参数设定错误,调节阀长时间不合理振荡。

(3)运行中取样管路磨损和损坏严重,致使P1、P2不能正常反应磨煤机滚筒内的压力。表现在:瓶颈的存在使测量探针口经常堵塞;检测管路断开泄漏;保护套、探针被砸掉;长期运行可能造成中空轴和检测管路磨坏。如图2所示为检修时发现中空轴内表皮和检测管路磨损情况严重。

图2 中空轴内表皮和检测管路磨损图

3 处理措施以及修后效果

3.1 优化外部测量管路

将原安装时的细管路改为2×Φ22×3的双管路。为减少漏点,将管路活接连接改为焊接连接。重新定制了外部测量管路与内部测量管路之间的软管,使其密封性更好并易于检修。

为方便管路查漏,加装了上下探针控制阀门。

在气源侧加装过滤器,减少气源中含油和水对装置运行的影响。

3.2 修复内部测量管路

抽出磨煤机绞笼,发现中空轴内层表皮及测量管路已磨烂,只能重新敷设测量管并更换耐磨内层表皮。

罐体内探针保护套已全部脱落,易造成气压不稳定及管路堵塞。重新更换了探针保护套,焊接时尽量提高焊接质量。鉴于当前煤质较差,磨损量大,磨煤机中空轴内层及探针保护套的检查应作为电厂日常检修工作的重点。

3.3 衡流源优化控制

更换坏掉的调节阀;调整PID参数,使恒压源压力基本为1.8 kPa,满足测量要求。

根据制定的方案停机检修后重新启动,比较修前与修后磨煤机的料位曲线图,可以明显看出:修前无论煤量、容量风如何变化,磨煤机料位均不变化;修后磨煤机料位已能很好跟踪煤量、容量风的变化。料位控制效果明显提高。

图3 修前磨煤机料位曲线

图4 修后磨煤机料位曲线

4 结语

磨煤机内料位通过趋势曲线观察其稳定在一个高度上进行微小振荡。其中微小振荡波形就是磨煤机筒体在临界转数(16~18 r/min)旋转,筒体里钢球处于周尔复始的抛落和泻落状态,使磨煤筒体内压力产生不断微小变化。当压差料位检测装置的前馈系统和PID系统运行正常时,在趋势曲线中微小幅值变化的同步响应波形是料位压差测厚系统响应速度快,测量值准确的重要标志。大修后整套料位系统运行良好,为机组优化控制、安全运行打下坚实基础。

本文以双进双出直吹制粉系统的磨煤机料位作为研究课题,从系统原理、故障产生原因及改造方案制定等方面进行了分析,对压差料位检测装置运行维护、故障判断与处理具有一定的指导意义。