LED灯的散热问题研究*

付贤政 胡良兵

(1.安徽国防科技职业学院,六安237011;2.中国科学院等离子体物理研究所低温工程与技术研究室,合肥230031)

1 引言

LED是一种固态的半导体器件,它可以直接把电转化为光。LED具有体积小、耗电量低、使用寿命长、高亮度、低热量、环保、坚固耐用等诸多优点,这使得LED光源在传统光源面前具有巨大的优势,因而被广泛使用。LED芯片的表面面积较小,工作时电流密度大,且用于照明时往往要求多个LED组合而成,LED密集度大,导致芯片发热密度高。而结温上升会导致光输出减少,芯片加快蜕化,缩短器件寿命。发光二极管随结温的上升向长波方向漂移。如果要考虑到实际应用中对色漂移的不良影响,热设计也要对最高结温进行限制。由于LED芯片输入功率的不断提高,对这些功率型LED的封装技术就提出了更高的要求。如今散热问题已成为制约高功率LED发展的关键因素。特别对于应用到汽车车灯上,由于结构设计要符合车型审美的限制进一步恶化了LED的散热环境,所以对于LED汽车灯的散热问题需要特殊考虑。

2 LED散热研究

2.1 LED灯具热量传递过程

对于一个LED灯具,热量首先从LED芯片产生,然后通过热传导、对流、辐射三种方式进行传递。结合灯具的实际结构来看,热传导是最主要的传热方式,因此设计人员在考虑如何提高LED灯具的散热性能的时候,主要是通过改变LED灯具系统各个环节的热传导能力来达到目的的。

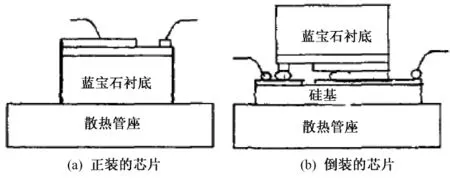

图1 LED系统结构示意

图1是两个典型LED系统的结构示意[1],可以看出LED灯具系统散热性能的好坏直接由LED—线路板—空气的热阻的大小决定,而这个通道中又涉及到三个主要环节:(1)LED器件自身热阻的大小,直接影响到芯片产生的热量能否导出到支架或热沉上,需要从LED封装结构、封装材料、制作工艺方面来提高LED散热性能;(2)从LED到线路板的热阻,往往由线路板的材料、LED之间的间距、电阻的分布、LED与线路板的连接方式决定;(3)如果线路板到空气的热阻过大,即使热量都从芯片传到金属线路板上,聚焦的热量会使线路板的温度急剧上升,导致温度过高,增加了LED失效的可能性,造成LED光衰加剧、寿命缩短。因此,我们从这三方面提高LED灯具的散热能力,从而控制LED结温在一定范围内。

2.2 LED系统各环节散热

2.2.1 LED内部散热

对于LED器件自身的内部散热,由于P-N结产生的热量绝大部分通过衬底、粘合剂和热沉传到外界,所以内部散热的改进就牵涉到芯片衬底、粘合剂、热沉等的选材以及制作工艺、封装结构的设计。

最先能想到也是最简单的就是提高内部衬底、粘合剂、热沉的热导率,同时增大传热面积,这样可以降低热阻。但是受到空间限制,传热面积的增大受到限制,同时内部材料的选取也受到材料性能、价格、工艺水平等各方面因素影响。

对于粘贴材料而言,选用合适的芯片衬底粘贴材料并在批量生产工艺中保证粘贴厚度尽量小,对保证器件的热导特性是十分重要的。通常选用导热胶、导电型银浆和锡浆这三种材料进行粘贴。导热胶导热特性较差,导电型银浆既有良好的导热特性,又有较好的粘贴强度。但由于银浆在提升高度的同时会发热,且含铅等有毒金属,因此并不是粘贴材料的最佳选择。与前两者相比,导电型锡浆的导热特性是三种材料中最优的,导电性能也非常优越。

Lum ids公司2006年推出的Luxeon K2功率型LED采用了一个铜热沉来强化散热,可以达到很好的散热效果,见图2。

近年来研究人员提出了所谓硅基倒装芯片的封装结构。一般传统的LED采用正装结构,上面通常涂敷一层环氧树脂,下面采用蓝宝石作为衬底。由于环氧树脂的导热能力很差,蓝宝石又是热的不良导体,热量只能靠芯片下面的引脚散出。因此上下两面都出现散热难的问题,影响了器件的性能和可靠性。2001年,LumiLeds公司研制出了AlGalnN功率型倒装芯片结构。LED芯片通过凸点倒装连接到硅基上。这样热量不必经由芯片的蓝宝石衬底,而是直接传到热导率更高的硅或陶瓷衬底,再传到金属底座,由于其有源发热区更接近散热体,可降低内部热沉热阻。但是,热阻与热沉的厚度成正比,受硅片机械强度与导热性能所限,很难通过减薄硅片来进一步降低内部热沉的热阻,制约了其传热性能的进一步提高[2],见图3。

图2 Luxeon K2 LED芯片

2.2.2 PCB的选择对散热的影响

在LED内部的热量传递到外部环境的过程中,必然要通过基板这一环节,所以提高PCB的热导率对于整个LED系统的散热具有至关重要的作用。同时PCB还起着对LED芯片的电气连接和物理支撑的作用,所以对基板的设计要同时考虑电气和传热性能。

大功率LED的基板材料必须有高的电绝缘电阻,高稳定性,高热导率,与芯片相近的热膨胀系数以及平整性和一定的强度。少数金属或合金能满足高导热率低膨胀系数的要求,为保障电绝缘性,需要涂覆高分子聚合物膜或者沉积一层陶瓷膜。

图3 硅基倒装芯片结构

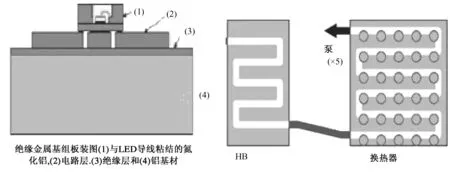

现在各大LED产商一般采用的金属线路板(MCPCB)结构利用具有极佳热传导性质的铝等金属,将芯片封装到覆有几毫米厚铜电极的PCB板上,或者将芯片封装在有金属夹层的PCB板上,然后再封装到散热片上来解决散热问题。美国UOE公司的Norlux系列LED,将已封装的产品组装在带有铝夹层的金属芯PCB板上,其中PCB板作LED器件电极连接布线之用,铝夹层作为热沉散热。虽然采用该结构可以获得良好的散热特性,并大大提高LED的输入功率,但夹层中的PCB板是热的不良导体,阻碍了热量的传导。OSRAM公司推出的Golden Dragon系列LED系统,如图4所示。其结构特点是热沉与金属线路板直接接触,具有很好的散热性能;其芯片用红外或回流焊焊接在铜合金热扩散层上,热扩散层在焊接在铝芯的PCB板上。

图4 Golden Dragon LED

Lam ina Ceram ics开发的金属低温共烧陶瓷(LTCC-M)的多层印刷电路板制造,将多层陶瓷通过低温烧结在铜钼铜(CuMoCu)金属上,共烧收缩率缩小到了大约0.1%,远远低于标准LTCC和HTCC工艺的12.7%~15%。钼铜复合材料具有与芯片相近的热膨胀系数,而陶瓷层具有很高的介电性,LED芯片可以直接安装到金属板层上。优良的导热性能使Lamina Ceramics可以高密度的排列多个LED发光点,从而在小面积内得到异常高的光强[3]。

2.2.3 PCB端的散热

LED芯片的热量通过内通路传给PCB,若PCB直接传给空气侧的话,传热性能会很差。最简单的方法,就是在PCB侧加装一个散热片扩大散热表面,然后再用风扇使空气强制对流。这样可以提高LED系统的散热能力。而这种方式只能适用于较低热流密度的LED系统,对于高热流密度则不适用。除此以外,近年来也发展了以下一些散热技术应用到LED系统:

(1)一些新设计的热沉能够进一步提高散热效果。比如有厂商在LED模块背面加装带有针肋的热沉,来解决小型LED模块的散热问题;同时采用压电风扇可以进一步提高LED系统散热能力。

(2)也有人提出采用微热管来达到散热。热管是利用相变强化换热,传热性能好、重量轻,可以在较长距离输送热量,适合将热量从狭小空间散出;而微热管的引入一方面能够符合车灯狭小的空间,从而提高了热量传递的效率。但是由于车灯结构的限制,必须使用回路热管的形式,其缺点是成本太高。

(3)合成微喷技术。该技术利用膜片振动改变周围气体压力,形成射流。当膜片振动频率在100~200 Hz时,主流区的最大喷射速度可达30 m/s左右。合成微喷工作时静质量流量为零,可自行完成循环,不需要额外的循环部件。就气冷而言,合成微喷的散热效率是普通风扇的2~3倍,而能耗不到风扇的一半。合成微喷的冷却系统比较复杂、成本高,目前不适合应用于LED汽车前照灯。

(4)微槽道散热技术。上世纪八十年代美国学者Tuckerman和Pease报道了一种槽宽和壁厚均为50μm的微槽道散热装置。尽管微槽道技术很早被提出,但缺乏小型微泵成为限制其发展的重要因素。Goodson等人利用液体电渗驱动循环,实现了电渗泵。电渗泵无运动部件、能耗小,已经证实当热流为200W时,由电渗泵驱动的微槽道散热方式可以使温升降低20度,而泵功耗不到1 W。目前微槽道散热技术尚未商品化。

(5)热电制冷散热技术。热电制冷不同于上述几种散热技术,它可以在局部创造比环境温度更低的表面。热电制冷主要利用帕尔帖效应。但其制冷效率仅相当于卡诺循环效率的10%,相比其他制冷方式依然偏低。

近些年来研究人员还提出了诸多其他形式的冷却方式,简要介绍如下:

Ma等人2005年提出了一种应用于LED阵列的槽道冷却模块。他们在LED阵列下连接由MMC(Metal Metric Composite)或者Si材料制做的平板,然后在平板内通过微加工技术,形成微槽道,液体在通道中流过,达到散热的目的。为了强化换热,他们进一步在通道内布置肋片,提高散热性能。

Lai等人于2006年报道了LED汽车前照灯液冷方案。该液冷系统针对由多个LED组成的车灯模型设计。液冷系统由泵、放置LED器件的冷板、蓄水箱、热交换器和柔性软管组成。工作介质是含有添加剂的水。工作介质从泵流出后先经过冷板,再经过散热器,最后回流到泵。其中冷板与IMS结构的热源相连接,如图5所示。同时文章指出,对于LED车灯的散热手段而言,空气对流冷却和被动式液体冷却并不适用。而采用主动冷却方案可以达到较好的冷却效果,使LED芯片能够在正常的温度下工作。然而这一系统较为复杂,且液体回路在运动环境下的可靠性问题,使得这一方案目前并没有用于汽车车灯市场[4]。

图5 汽车前照灯液冷方案

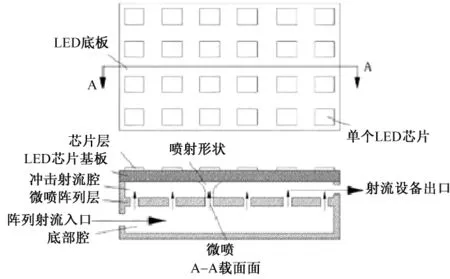

2006年Sheng Liu等人通过在散热器上安装一个微泵系统来解决LED的散热问题,见图6。在封闭系统中,水在微泵的作用下进入LED的底板小槽吸热,然后又回到小的水容器中,通过风扇散热。这种微泵结构的制冷性较好,但如果内部接口热阻很大,则其热传导性能就会大打折扣,此外,其结构也较复杂[5]。

其中微射流装置如图7所示。

目前该装置已经用于高功率LED的演示产品中去,但未用于汽车车灯领域。

图6 LED微泵冷却

2008年Moo Whan Shin等人采用了一种气冷系统对汽车车灯进行散热。该装置采用空气冷却MCPCB板实现散热,有带翅片和不带翅片两种形式。由于气流来源与外界,所以散热效果与汽车行驶速度有很大关系[6](图8)。

图7 微射流装置

图8 汽车车灯气冷系统

3 总结

综上所述,未来LED系统散热可以从以下几个方面进行研究来提高大功率LED的散热性能[1]:

(1) LED产生热量的多少取决于内量子效应。在氮化镓材料的生长过程中,应改进材料结构,优化生长参数,以获得高质量的外延片,从而提高器件内量子效率,从根本上减少热量的产生,加快芯片结到外延层的热传导;

(2) 选择以铝基为主的金属芯印刷电路板(MCPCB)、陶瓷、DBC、复合金属基板等导热性能好的衬底,以加快热量从外延层向散热基板散发。通过优化MCPCB板的热设计、或将陶瓷直接绑定在金属基板上形成金属基低温烧结陶瓷(LTCC—M)基板,可获得热导性能好、热膨胀系数小的衬底;

(3) 为了使衬底上的热量更迅速地扩散到周围环境,目前通常选用铝、铜等导热性能好的金属材料作为散热器,再加装风扇和回路热管等强制制冷。同时还可以考虑其他一些有效的新型冷却方式;

(4) 对于大功率LED器件而言,其总热阻是PN结到外界环境热路上几个热沉的热阻之和,其中包括LED本身的内部热沉热阻、内部热沉到PCB板之间的导热胶的热阻、PCB板与外部热沉之间的导热胶的热阻、外部热沉的热阻等,传热回路中的每一个热沉都会对传热造成一定的阻碍。因此,减少内部热沉数量,并采用薄膜工艺将必不可少的接口电极热沉、绝缘层直接制作在金属散热器上,能够大幅度降低总热阻。

[1]Joseph Bielecki,et al.Thermal Considerations for LED Components in an Automotive Lamp,23rd IEEE SEM ITHERM Symposium

[2]苏达,王德苗.大功率LED散热封装技术研究.中国照明电器,2007,7

[3]李华平.大功率LED的封装及其散热基板的研究.中国科学院西安光学精密机械研究所博士论文,2007

[4]Yan Lai,Nicolás Cordero,Thermal Management of Bright LEDs for Automotive Applications.1-4244-0276-X/06,2006 IEEE

[5]Xiaobing Luo and Sheng Liu.A M icrojet Array Cooling System for Thermal Management of High-Brightness LEDs.Ieee Transactions On Advanced Packaging,Vol.30,No.3,August 2007

[6]Sunho Jang and Moo Whan Shin.Thermal Analysis of LED Arrays for Automotive Head lamp With a Novel Cooling System.Ieee Transactions On Device And Materials Reliability,Vol.8,No.3,September 2008