气缸体三面精镗组合镗床总体布局及夹具结构设计

王正刚,王福元

(盐城工学院机械工程学院,江苏 盐城 224003)

0 引言

该课题来源于江动集团。被加工柴油机气缸体生产纲领:年产量5万件,二班制,属大批量生产。气缸体左、右、后面上平衡轴孔系、凸轮轴孔系、曲轴孔系、缸套孔系等七组孔系的精加工是气缸体加工的关键工序。气缸体结构复杂,壁厚较薄,夹紧不当工件容易变形。在精加工孔系时,镗杆悬伸长,刀杆容易变形,故每个孔系加工的同轴度,该孔系轴线与其它孔系轴线及平面的位置精度较难达到图纸要求。为此,我们设计了一台气缸体三面精镗组合镗床精加工气缸体七组孔系,既保证重点工序的加工精度及位置精度,又提高了生产效率。

1 机床的总体设计方案

1.1 三面精镗孔加工方案的确定

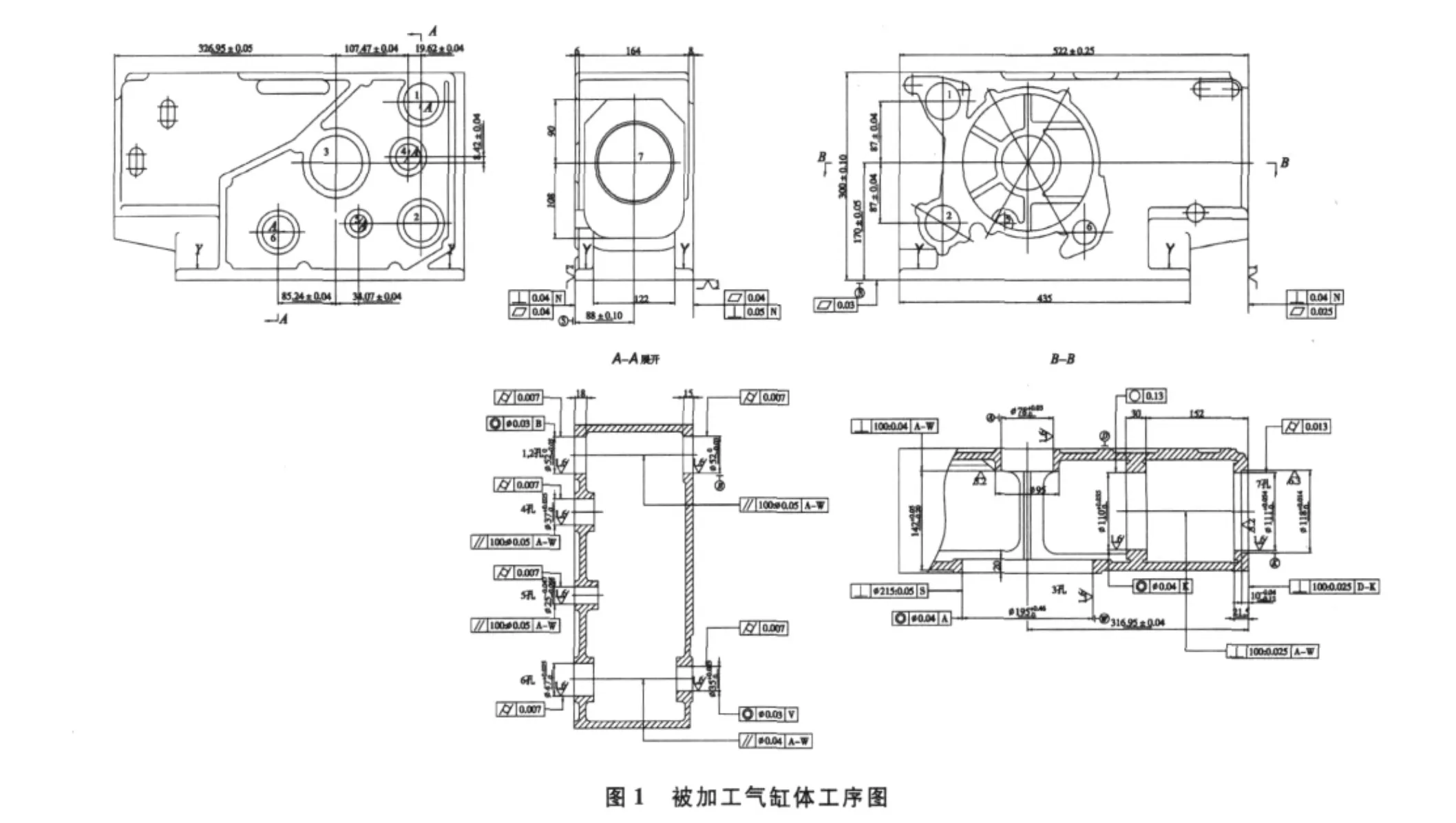

被加工气缸体工序图,如图1所示,柴油机气缸体材料为HT200,其硬度为HB170~220。在本工序之前气缸体的上下,左右,前后六个面均已加工成为成品,各孔都已加工成半成品。

本工序的加工内容:左侧面:精镗平衡轴孔4×Φ52M7,凸轮轴孔 Φ47H7、Φ35H7,调速轴孔 Φ25V7,起动轴孔Φ37H7,右侧面:精镗曲轴孔 Φ195H7、Φ78H7,锪平Φ95平面;后面:精镗缸套孔 Φ118H9、Φ111H8、Φ110H7。圆柱度要求在0.007mm以内,同轴度要求在Φ0.03mm内,平行度要求被测孔轴线平行于曲轴孔轴线且在给定方向上0.05mm以内,表面粗糙度均为Ra1.6。

1.2 机床的总体布局

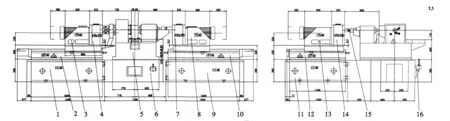

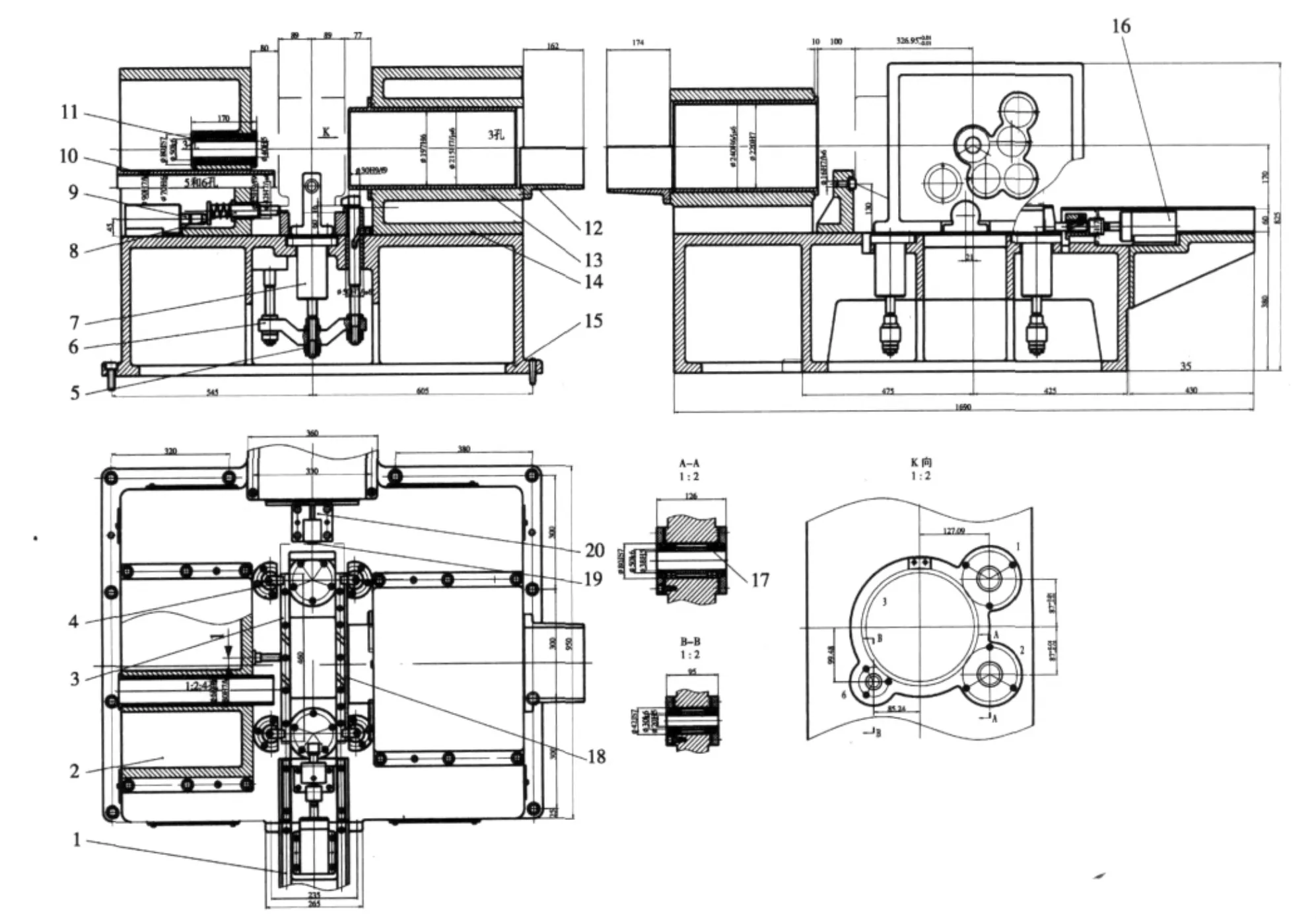

机床联系尺寸总图,如图3所示,是用来表示机床的配置形式、主要构成及各部件安装位置、相互联系、运动关系的总体布局图,它为夹具等专用部件设计提供重要依据。机床的配置选用卧式组合镗床,可便于安装工件,便于设计夹具,无漏油现象;机床重心较低,有利于减小振动。

动力箱1TD40通过主轴箱带动主轴旋转运动,主轴通过浮动卡头带动镗杆上镗刀的旋转运动,实现机床的主运动。在侧底座1CC40上配置液压滑台1HY40,实现镗刀进给运动。在中间底座上面安装夹具,液压滑台1HY40和夹紧油缸配有液压站。

图3 机床联系尺寸总图

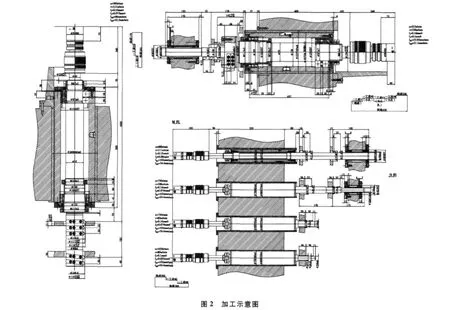

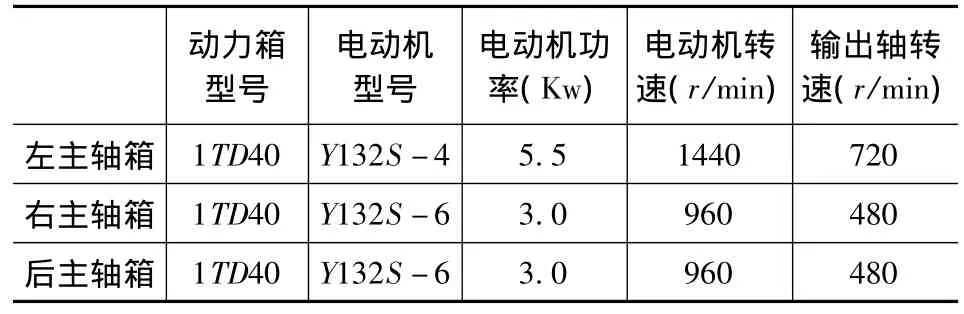

刀具主轴的切削速度、进给量见图2。根据已选定的切削用量,计算切削扭矩、切削功率,用作选择动力箱电机功率。动力箱的主要参数见表1。

表1 动力箱的参数

2 夹具的结构设计

2.1 定位方案的确定

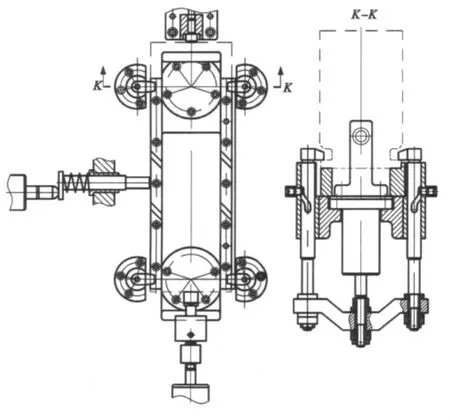

气缸体三面精镗组合镗床夹具总装图如图4所示,工件在夹具上定位方案是:气缸体底面与支承板平面接触,限制3个自由度,气缸体侧面与台阶支承板肩侧面接触,限制2个自由度,气缸体端面与一圆柱定位销端面接触,限制1个自由度,这样就限制了工件6个自由度。支承板平面、台阶支承板平面及肩侧面装配前要配磨,以保证工件的定位精度。工件采用三面定位,符合基准统一、基准重合原则,能够保证工件加工的位置精度要求,便于工件的装夹,有利于夹具的设计和制造。

图4 气缸体三面精镗组合镗床夹具总装图

2.2 夹紧方案的确定

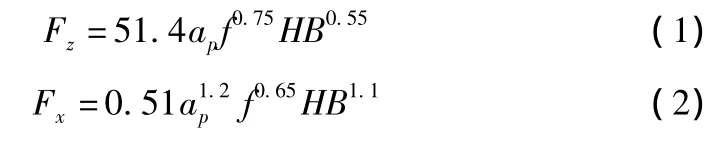

气缸体夹紧方案示意图如图5所示。气缸体属于箱体类零件,由于工件为薄壁件,易受力变形,故采用多点同时夹紧工件,均匀分布夹紧力,且对着支承板夹紧工件的边缘实体上,以减少气缸体夹紧变形误差。夹紧力为液压缸驱动,用推杆将推力传递至钩形压板,然后由钩形压板将夹紧力分散到工件表面,从而将工件夹紧。采用自动回转钩形压板机构,结构紧凑,装卸方便。钩形压板的工作原理为:钩形压板在油缸活塞杆驱动下通过连杆机构联动夹紧。活塞杆向上时,工件松开,钩形压板在抬起的同时,借助活塞杆头部的螺旋槽可以实现钩形压板的自动向外旋转,以便装卸工件。活塞杆向下时,工件夹紧,在夹紧时,钩形压板能自动地转回到工作位置。

图5 气缸体夹紧方案示意图

为了工件定位可靠,在工件的侧面、前面采用液压夹紧,使工件与定位元件的侧面、端面可靠接触。它必须在钩形压板夹紧之前完成辅助夹紧动作。

2.3 切削力与夹紧力的计算

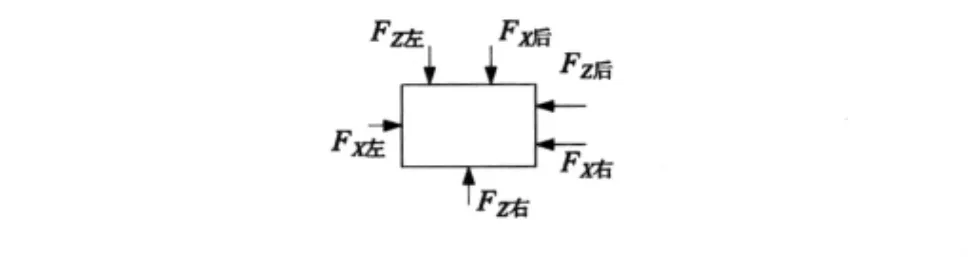

所谓夹紧力的大小,从广义上说就是要正确地确定夹紧力地三个要素:大小、方向、作用点。根据工件所受切削力、夹紧力的作用情况,找出加工过程中对夹紧最不利的状态,按静力平衡原理求出理论夹紧力,最后为保证夹紧可靠,再乘以安全系数作为所需夹紧力的数值,来确定夹紧力。工件承受切削力示意图,如图6所示。

(1)镗孔切削力F的计算

The kinetics requirement equation of the actuator is

图6 工件承受切削力示意图

式中:FZ——圆周力(N);

FX——轴向切削力(N);

f——进给量(mm/r);

ap——切削深度(mm);

HB——布氏硬度。

HB=HBmax-1/3(HBmax-HBmin),在本设计中,HBmax=220,HBmin=170,得 HB=203。ap=1.25,f大小见加工示意图。

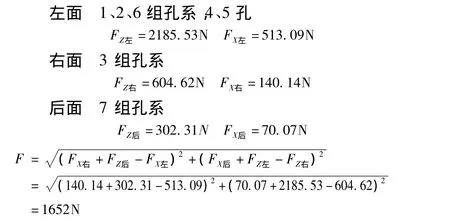

加工过程中最不利的状态下,工件三面总的切削力分别是:

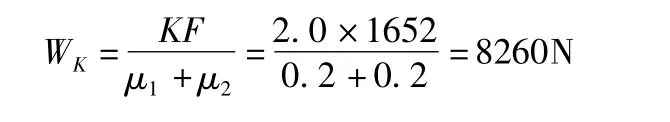

(2)夹紧力WK大小的估算

式中:K——安全系数;取K=2.0;

F——切削力;

μ1——压板与工件表间的摩擦系数,取μ1=0.2;

μ2——工件与夹具支承面间的摩擦系数,取μ2=0.2。

根据上面的计算结果,由公式(3)计算夹紧力,得:

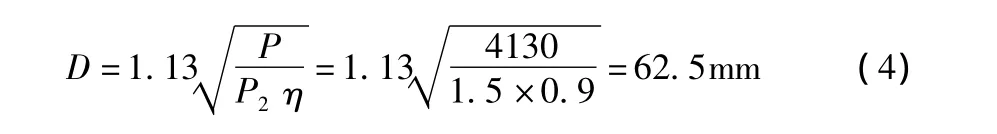

2.4 液压缸的选择

本设计选用两个头部法兰固定式油缸,采用头部法兰固定式油缸的好处是使得夹具体的整个装配空间显得紧凑。因为本机床采用双油缸驱动夹紧,所以活塞最大作用力P=4130N,查表知液压缸的有效工作压力:p=1.5MPa,液压缸机械效率η=0.9。

液压缸内径:

选用标准值,液压缸内径为63mm。

2.5 导向方案的确定

导向方案如图2、图4所示,镗套是镗模支架上特有的元件,用来引导刀具以保证被加工孔的位置精度和提高工艺系统的刚度。为了保证孔系的同轴度要求,平衡轴孔系1~2、曲轴孔系3和凸轮轴孔系6从一端加工,导向装置采用前、后导向,且前导向采用内滚式导向结构,后导向采用外滚式导向结构;起动轴孔4和调速轴孔5采用单导向;缸套孔7采用长型镗套单导向,并设计托架,以便在单导向镗杆退出镗套时,托住镗杆。

镗杆与机床主轴采用浮动连接,被加工孔的位置精度由镗模和镗杆的制造精度来保证。镗模、镗杆、镗套经精磨后研磨,加工精度达IT4级,其配合间隙采用研磨。镗杆要求具有足够的刚度、硬度和耐磨性,为此,镗杆采用20Cr,渗碳淬火,渗碳后淬火硬度61-63HRC。

3 结束语

本课题是气缸体三面精镗组合镗床总体及夹具的设计,首先对被加工零件进行了工艺性分析,确定了机床的配置型式、工件的定位夹紧方案及动力箱电机功率,对三面精镗孔夹具的定位机构、夹紧机构、对刀引导机构进行了设计,对夹紧力进行了估算。我们设计了气缸体三面精镗组合镗床夹具加工气缸体七组孔系,既保证孔系的加工精度及位置精度,又提高了生产效率,具有较高的经济效益与应用价值。

[1]黄鹤汀.机械制造装备[M].北京:机械工业出版社,2008.

[2]赵庆志.双柱坐标镗床加工斜孔专用夹具设计[J].机械设计与制造,2006(2):25-26.

[3]陆学胜,张建伍.曲轴轴端内孔加工组合机床的设计[J].组合机床与自动化加工技术,2006(4):93-94,97.

[4]王正刚,葛友华,吴祥,等.U形件车削用多工位可调夹具的设计[J].机械设计与制造,2009(8):149-151.

[5]胡杰,郑祥明.提升CZU1284组合机床加工精度的设计与实现[J].制造技术与机床,2007(11):110-111.

[6]F.Atabey,I.Lazoglu,Y.Altintas,Mechanics of boring processes-Part I,International Journal of Machine Tools &Manufacture 2003,43:463-476.