功率HIC基板及其工艺布局设计研究

夏俊生,周 曦

(华东光电集成器件研究所,安徽 蚌埠,233042)

1 引言

混合集成电路(HIC)三个主要发展方向是高密度、高频率和高功率。其中,高密度以基于高密度组装技术的MCM和SIP为代表,高频率以基于LTCC技术的微波毫米波组件为代表,高功率则以基于功率基板的功率混合集成电路为代表。关于功率混合集成电路,业界尚未形成统一定义。通常将功率密度达到1W/in2以上(或输出功率大于5W),并使用专门的设计和制造技术来提高散热能力、控制内部温度,以可靠满足技术性能要求的混合集成电路,称为功率混合集成电路。根据功率密度大小,可进一步对功率混合集成电路进行分类。一般来说,将功率密度小于20W/in2称为低功率或中低功率,20W/in2~100W/in2称为中功率,超过100W/in2则称为高功率。

在功率HIC中,基板起到承载元器件、实现电学互连和导热的作用。为保证功率电路能够长期可靠工作,首先就要选用具有良好散热性能的功率基板,同时还要求基板能够进行较高密度的高可靠布线。从工艺布局的角度看,功率混合集成电路由两个主要部分构成,其一是以功率元件为主体的功率单元,其二是以小功率数字和模拟电路为主体的信号处理单元。工艺布局设计的主要内容就是如何对功率单元和信号处理单元进行合理的平面转换和分割设计,目的是确保产品的性能和可靠性,同时具有良好的工艺可实现性。

2 功率基板选用及其布线工艺

根据基板的基体材料不同,功率基板选用及其布线工艺主要分为陶瓷基板和金属基板两大类。

2.1 陶瓷基板

在陶瓷基板中,常规基板以96% Al2O3陶瓷为代表,高导热陶瓷基板以BeO、AlN陶瓷为代表。陶瓷功率基板大部分采用厚膜布线工艺,另一种布线方式是DBC布线工艺。

2.1.1 厚膜布线基板

厚膜工艺是陶瓷基板的主要布线方式,具体通过丝网印刷、干燥、烧结工艺,将厚膜电子浆料印烧在基板表面,形成厚膜布线层。这种布线方式的优点是工艺成熟、布线性能良好、工艺稳定可靠。

在Al2O3、BeO和AlN三种陶瓷中,BeO热导率最高,但缺点是BeO粉尘有毒性,影响到材料使用的安全性,且BeO基板成本高,不适于大量采用。相比而言,AlN不但具有高热导率,而且成本适中,且无安全性问题。此外,与BeO相比,AlN一个重要特性是其热膨胀系数(CTE)典型值为4.45×10-6/℃,与硅(CTE为4.5×10-6/℃)很接近,特别适合于功率IC芯片的高可靠组装。基于上述原因,当前BeO基板的使用受到一定的限制,AlN基板在功率电路中的使用则越来越广泛。

Al2O3陶瓷热导率虽然比BeO和AlN低,但有最多的厚膜浆料与之配套,且价格低、成本优势明显,也没有安全性问题,对于功率不大的中低功率电路,可优先选用Al2O3陶瓷。

2.1.2 DBC基板

DBC(Direct Bonding Copper)基板即直接覆铜板, DBC布线是将铜箔直接附着在氧化铝、氧化铍或长有氧化铝薄层的氮化铝基板表面,在一定温度和气氛下烧结,使铜箔和基板之间通过氧化铜和陶瓷烧结层牢固结合。

DBC中的铜箔厚度范围是0.1mm~0.5mm,通常为0.1mm~0.3mm,比厚膜导体布线厚度(十到几十微米)大得多,因此能够承受更大电流,在对电流强度有特殊要求的场合具有一定的优势。

考虑到BeO使用上的安全性,陶瓷直接覆铜板主要采用Al2O3-DBC和AlN-DBC,主要应用于电力电子器件、大功率电源、大电流桥式电路和点火组件等高功率产品中。

2.2 绝缘金属基板(IMS)

绝缘金属基板是指先在金属基片表面制作绝缘层,然后在绝缘层上进行电路布线的基板。如上所述,陶瓷基板具有良好的导热性和成熟可靠的布线工艺。但陶瓷基板存在脆性大、机械强度低、大面积基片制作比较困难、难以在基板上安装散热器等不足之处,因此发展出绝缘金属基板(Insulated Metal Substrate,IMS)以弥补这些不足。如果实际电路有大面积基板制作、高机械强度、散热器安装等性能需求,则可以选用绝缘金属基板。

绝缘金属基板的种类很多,最常使用的是铝基绝缘基板,通常称作铝基板;另外还有一种是不锈钢绝缘基板,通常又称不锈钢基板。

2.2.1 铝基板

(1)铝基覆铜板

铝基覆铜板是具有代表性的铝基绝缘基板,这种铝基板采用的是覆铜布线工艺。铝基覆铜板制作是先用一种专门的热压工艺,在铝合金表面形成一层很薄的绝缘层(导热环氧树脂或环氧玻璃布),再在绝缘层上压接铜箔而成。其布线图案形成工艺与PCB相同,采用的是光刻技术。通过采用与多层PCB相似的工艺,可在铝基板表面形成多层布线。该基板具有高热导率、电绝缘性和耐电压性、优异的机械加工性等特点,可用于一般功率器件组装制作。

(2)铝阳极氧化基板

铝阳极氧化基板的绝缘层是氧化铝,该绝缘层通过阳极氧化工艺在铝合金表面形成,形成绝缘层后再用镀膜工艺制作铝导体,并可以根据用户需要制作单层或多层布线。

如上所述,铝基覆铜板是由铝板、绝缘层材料和铜箔三者经热压而成,在长时间高温作用下,三者之间易出现分层缺陷,甚至铜箔从绝缘层剥落。而铝阳极氧化基板中的铝板、绝缘层和导体之间是铝和氧化铝的牢固结合,结合强度明显高于铝基覆铜板,因此适用于大功率器件的高可靠组装。

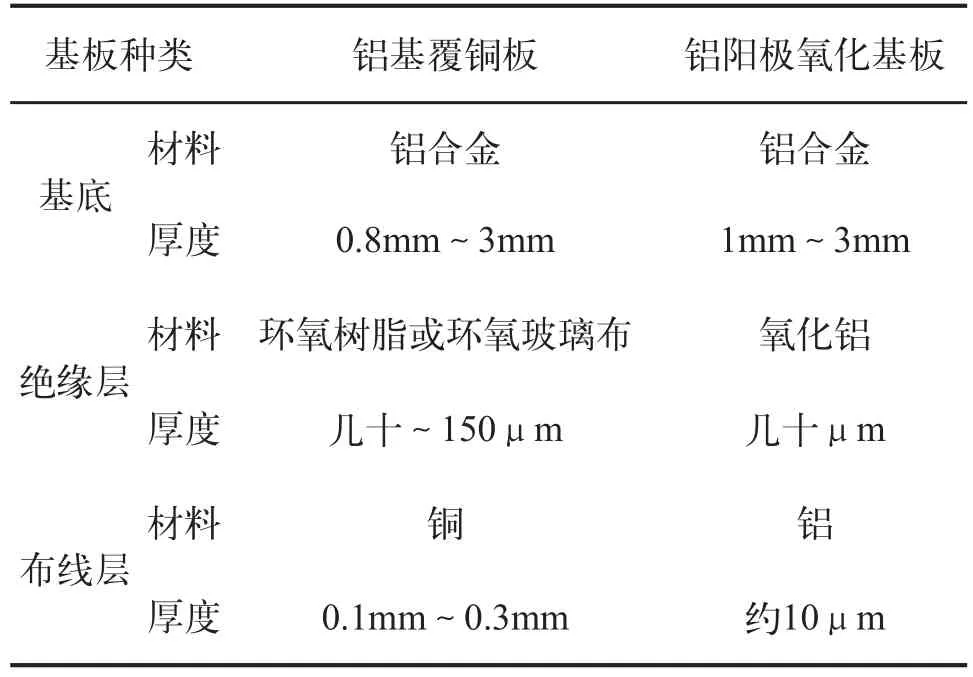

铝基覆铜板和铝阳极氧化基板所用材料对比见表1[1]。

表1 铝基覆铜板和铝阳极氧化基板用材料对比

2.2.2 不锈钢基板

不锈钢表面绝缘层和导体布线层制作采用的都是厚膜工艺。适用于厚膜工艺及其电子浆料的典型不锈钢品种是430铁素体不锈钢,简称430不锈钢。

当前,国内外不少公司已先后开发出基于不锈钢基板的厚膜电子浆料,包括介质浆料、电阻浆料和导体浆料等。由于这些厚膜浆料在不锈钢表面的成膜工艺与陶瓷基板相同,因此,这些浆料的研制成功为基于不锈钢基板的功率混合集成电路的应用提供了有利的基础。值得一提的是,能用常规厚膜工艺完成基板制作,这是不锈钢基板相对于铝基板的优势。目前,不锈钢基板主要应用于各种形式的厚膜电加热器、工业控制用功率电阻器、功率光源集成模块等领域。

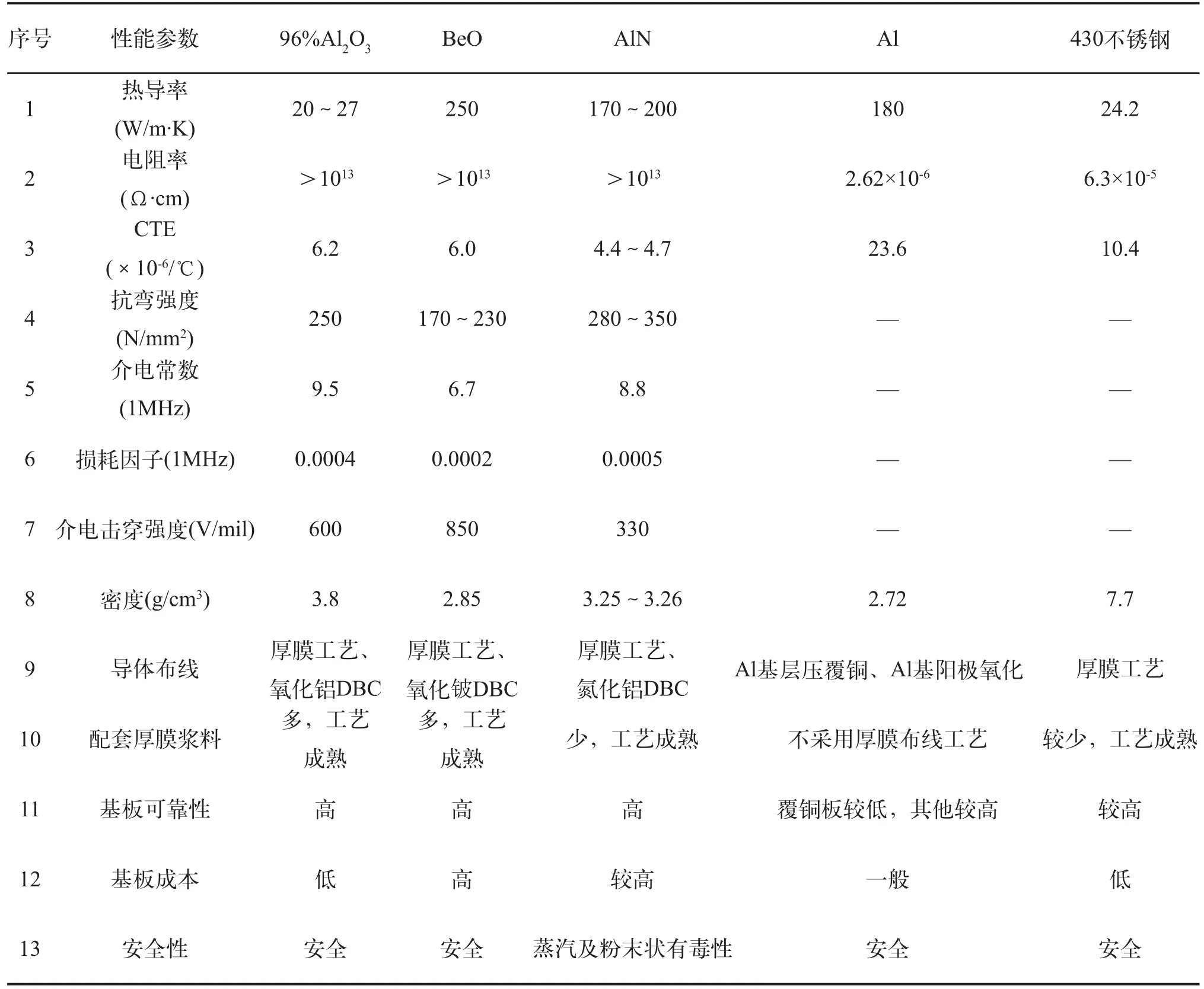

以上不同种类陶瓷基板和绝缘金属基板的性能特性如表2所示。

表2 不同种类功率基板主要特性对比

总之,功率基板选用需考虑多方面因素,其中包括基板散热能力、基板强度、线性热膨胀系数、电气性能、基板布线工艺成熟性和可靠性以及基板成本和安全性等。具体来说,可根据表2所列各种基板特性参数,参照以上基板性能的对比介绍,结合实际产品的技术需求,在综合考虑上述因素的基础上优选最适用的功率基板。

3 工艺布局设计

根据功率单元和信号处理单元在设计和位置分布上是否相对独立,工艺平面布局设计可分为两种主要形式,即单基板一体化设计和分立设计。

3.1 单基板一体化设计

这种设计是指将功率单元和信号处理单元设计、布置在同一块基板上,进行一体化工艺加工制作。

对于功耗不大的中低功率电路,功率单元对电路其他部分影响很小或者忽略不计,因此可将功率单元和信号处理单元设计在同一块基板上,其优点是能通过单基板一体化设计降低电路结构复杂性,简化制作工艺流程。

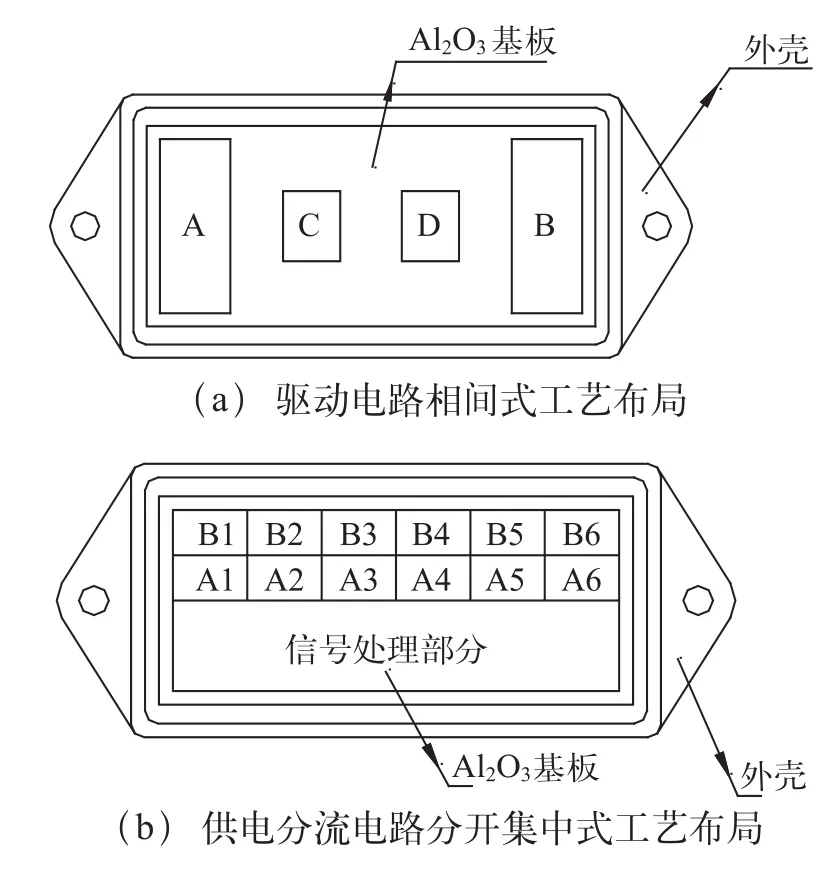

根据功率单元和信号处理单元之间的相对位置关系,单基板一体化设计可分为两种基本形式,即相间设计和集中设计。

3.1.1 相间设计

相间设计是指功率单元与信号处理单元在基板上相间布置,两者之间呈交错间隔分布。

图1(a)是某驱动电路的相间式工艺布局设计示意图。其中,基板采用96% Al2O3,A、B是两只厚膜功率电阻,C、D是两只功率达林顿管芯。AC、CD以及DB之间均是该功率电路的信号处理部分,即信号处理单元与四个功率元件A、B、C和D之间呈间隔分布。

3.1.2 集中设计

集中设计是指功率单元与信号处理单元在基板上分开布置,各自集中设计,两者之间呈分开集中分布。

图1(b)是某供电分流电路的集中式设计工艺布局示意图。其中,基板也是采用96% Al2O3,B1~B6是6只功率整流管芯片,A1~A6是6只VMOS功率管芯片,12只功率管芯构成了该电路功率单元的主体。由于电路处于开关工作状态,因此虽然功率管芯数量较多,但总体功耗不大。图中功率单元位于基板上半部分,信号处理单元位于基板的下半部分,两者在同一基板上分开集中布置。

实际上,对于中小功率电路,相间设计和集中设计没有本质区别。前者的优点是热分布更加均匀,后者虽然功率元件集中,但由于总体功耗不大,所以热分布对电路性能并无不良影响。另外,考虑到功率元件多使用钯银导体上的焊接组装,采用相间设计时,焊料可能会沾污到附近键合用金导带,而采用集中设计时,则会使沾污可能性明显降低。

图1 单基板一体化工艺布局示意图

3.2 分立设计

这种设计是指将功率单元和信号处理单元分开设计、布置在不同基板上,进行独立的工艺加工制作。

对于功耗大的高功率和中高功率电路,功率单元对电路其他部分影响较大,不能忽略不计。因此需要将功率单元和信号处理单元设计在不同基板上,功率单元采用价格较高的高热导率基板(AlN、BeO等),信号处理单元则采用价格较低的常规基板(如Al2O3),其优点是能通过分开独立设计减小电路功率部分对其他部分的热影响,提高电路可靠性,也在一定程度上降低了基板制作成本。

根据所采用的基板数量,分立设计可分为双基板设计、多基板设计两种形式。需要指出的是,对于功率较大的电源电路,分立设计对其中高度和体积均较大的磁性、感性元件要有专门考虑。

3.2.1 双基板设计

该设计中功率单元与信号处理单元分别布置在高热导率和常规基板上,并组装在一个金属外壳中。对于功率驱动电路、功率点火电路、功率运算放大电路,均可采用双基板布局设计。

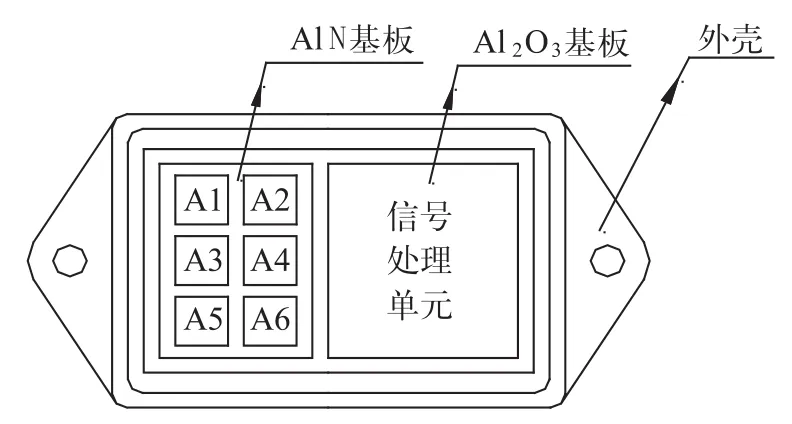

图2是某功率运算放大器电路双基板设计示意图。其中,以A1~A6共6只功率芯片为主体的功率单元设计在AlN基板上,信号处理单元则设计在Al2O3基板上,两只基板相互独立分开。

图2 双基板工艺布局示意图

3.2.2 特殊元件分立设计

这里的特殊元件是指电源电路中体积较大的磁性、感性功率元件及其他类似元件。

随着电源电路输出功率的增大,变压器需要有更大的传输功率,相关变压器、电感的体积也随之变大。尤其是在采用单路输出的情况下,对变压器的要求就更高。

如果将这类元件组装在基板上,则变压器和电感等元件高度、基板厚度以及组装材料厚度等加在一起,往往超过产品高度要求,因此通常将这类大体积元件直接组装在外壳底座上,以保证产品的高度要求。此外,由于变压器和电感是直接安装在壳座上,因而有利于元件的散热,这是这种直接组装方法的另一个优点。

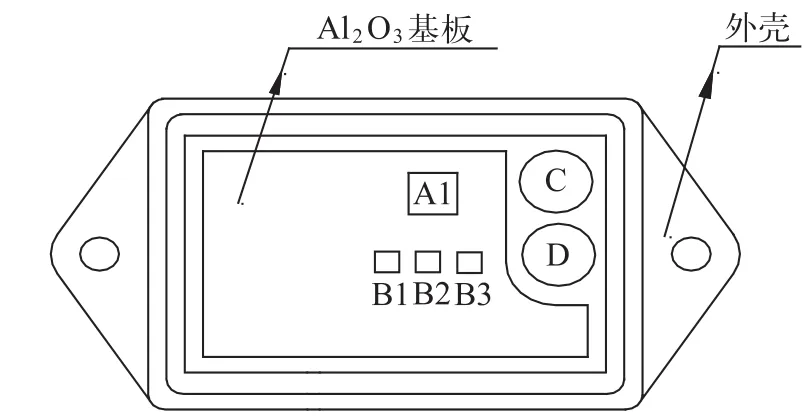

图3为某DC/DC电源电路分立布局示意图。其中,C是变压器、D是储能电感,它们均各自直接组装在外壳底座上,且与基板相对独立。该电路4只功率管芯是A1和B1~B3,由于总体功耗不大,因此采用的是Al2O3基板。

图3 变压器和电感元件分立布局示意图

3.2.3 多基板设计

多基板设计是指采用三只及三只以上基板的平面布局设计。采用多基板设计的原因主要有以下几个方面:

(1)功率电路本身功耗很大,功率元件多且线路结构复杂,仅用双基板尚不能解决热分布集中、局部温升过高的问题,需要进一步的分割设计;

(2)产品对冲击、振动等机械应力有特殊要求,需要将基板分割成面积更小的基板,以提高电路的抗冲击、振动能力;

(3)某些电路出于特定的设计考虑,需要对电路进行进一步的分割设计,以降低电路内部各部分之间在电学、热学方面的影响和干扰。

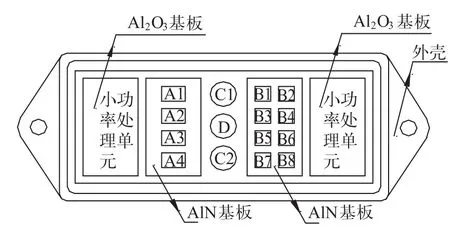

图4为某大功率DC/DC电源模块的多基板分立设计示意图。其中功率单元分别制作在两只AlN基板上,信号处理单元制作在两只Al2O3基板上,两个变压器(C1、C2)和一个电感(D)则分立组装在外壳底座上。

图4 多基板工艺布局示意图

该电路采用多基板分立设计主要是由于上面前两个原因。该电路功率元件较多,共有15个,分别是四个VMOS管(A1~A4)、八个肖特基二极管(B1~B8)、两个变压器(C1、C2)和一个电感(D)。采用多基板将功率单元分立布置,一方面可使15个热源合理分散,电路整体散热更均匀,工作更可靠;另一方面,由于分割后的基板面积较小,电路抗冲击、振动能力也因此得到进一步提高。

由上可知,功率混合集成电路工艺布局设计涉及到的因素有功率元件布置、散热均匀性、工艺复杂性、制作成本、抗机械应力特性、外形尺寸限制以及电学、热学设计方面的特殊要求等。对于实际产品,需根据产品的具体技术要求,在综合分析各个因素的基础上,优选合理可靠的布局设计。

4 结束语

功率基板技术是功率HIC的关键技术,是组装、封装技术的前提和基础;工艺布局设计则是功率HIC结构设计的重要内容。功率基板和工艺布局设计的技术内容十分丰富,以上只是一个初步探讨,我们需要结合功率电路的产品发展趋势,深入开展相关的研究工作,以满足功率HIC更高的技术发展需求。

[1] 刘彤. 一种新型的功率电路基板[C]. 第十四届全国混合集成电路学术会议论文集,2008. 304-305.