UCM六辊冷轧机中间辊辊形研究

曹建国,张 勇,杨光辉,孟小明,曹立潮,周学会,王正凯

(1. 北京科技大学 机械工程学院,国家板带生产先进装备工程技术研究中心,北京 100083;2. 武汉钢铁集团 鄂城钢铁有限责任公司,湖北 鄂州,436002)

随着家电和汽车工业的进一步发展,用户对带钢板形质量要求日趋严格。围绕着板形控制技术的开发,国际上先后出现了以六辊CVC和六辊HC等为代表的新一代轧机机型。UCM轧机是在HC轧机基础上发展起来并具有较强板形控制能力的冷轧薄板轧机[1-3],在我国大型工业轧机得到广泛应用。某1500冷轧薄板生产线采用双机架UCM六辊可逆冷轧机组,利用双机座工作辊的正负弯辊系统、中间辊正弯辊系统及窜辊系统等丰富板形控制手段用于满足工业用户日趋严格的带钢板形质量要求。自投产以来,即使现场采用了多种办法,该轧机存在显著的带钢板形质量难题和严重的轧辊辊身剥落:2008年2月生产以来频繁发生严重轧辊剥落,如2008年4月就有13支轧辊发生严重剥落;连续统计的2008年6月至7月轧制的冷轧薄板,明显板形缺陷发生率达到52.78%。UCM轧机借助于中间辊轴向移位技术一方面使工作辊的弯曲和压扁都有所减缓,另一方面工作辊与中间辊在带材边部位置没有接触,消除了中间辊与工作辊在带材边部位置的有害接触,形成高刚度辊缝,可提高轧机的板形控制稳定性[4],并可在一定条件下达到改善冷轧薄板边降的目的[5]。但是,由于中间辊的轴向移动,辊间易出现接触压力尖峰,这个压力尖峰增加了轧辊的不均匀磨损,增大了辊耗,严重时易导致轧辊辊面剥落。为了解决UCM冷连轧机轧机轧制薄规格带钢出现板形质量问题和轧辊剥落问题,可合理调整弯辊力设定和中间辊窜辊值[6]、或中间辊使用端部辊形[7]或变接触辊形[8]技术以较好改善辊间压力分布,或采用工作辊精细分段冷却技术[9]。在轧机机型确定的情况下,辊形成为带钢板形控制最直接、最有效的手段之一[10-11]。双机架CCM冷轧薄板机组在国内尚属板带轧制新领域,由于CCM轧机单卷可逆式双机轧制工艺条件苛刻、UCM 六辊轧机辊系力学行为复杂,辊形设计不当易导致前述板形和轧辊剥落问题。在此,本文作者主要对双机架 UCM 六辊冷轧机中间辊辊形进行研究。

1 有限元仿真模型的建立

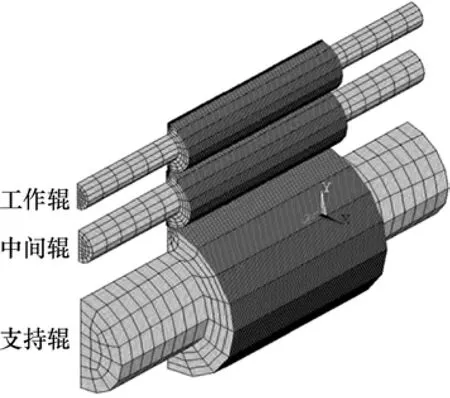

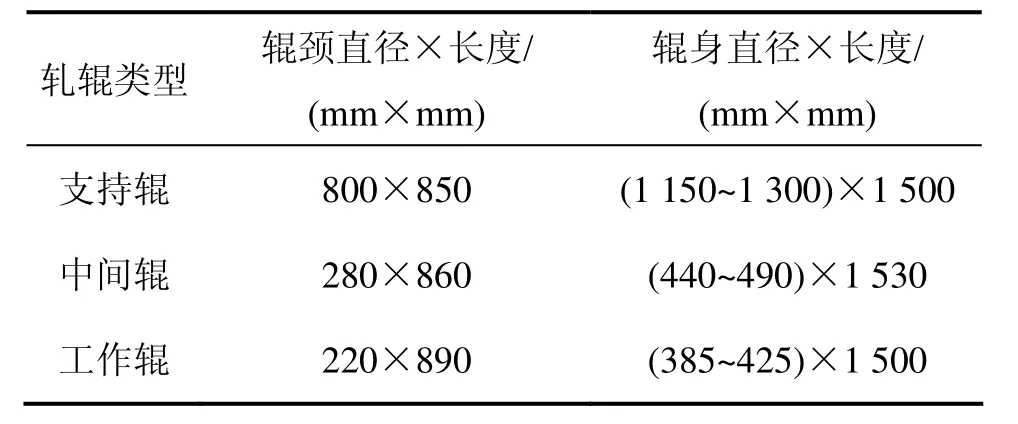

为分析UCM六辊冷轧机的板形控制特性和研制中间辊新辊形,采用大型通用有限元软件ANSYS 11.0建立了三维辊系有限元模型,如图1所示。由于轧辊辊身的对称性以及上、下轧辊的反对称性并考虑到计算资源的限制,建模时采用了辊系结构的1/4作为计算模型。在单元划分方面,为了兼顾计算精度和计算速度,在轧辊内部,单元划分较粗;越靠近轧辊表层,单元划分越细。同时,在接触单元处理方面,将支持辊表面指定为目标面,使用的单元号为TARGET170,工作辊和中间辊表面指定为接触面,使用的单元号为CONTACT173,并在辊间接触区、工作辊与带钢接触区将单元细分,具体建模参数如表1所示。

图1 辊系三维有限元模型Fig.1 3D finite element model of roll stacks

表1 辊系有限元模型的建模参数Table1 Parameters of finite element model of roll stacks

2 中间辊辊形曲线

UCM轧机根据带钢钢种、规格不同借助于中间辊轴向移位技术可形成高刚度辊缝,但在单卷连续可逆多道次轧制生产中不再改变窜辊位置,实际上,双机架可逆多轧程多道次的轧制条件明显不同。本文提出设计合理的中间辊辊形利用轧机的辊系弹性变形特性以满足双机架可逆轧机的轧制工艺条件,配合中间辊轴向移位去满足钢种和规格的变化。且合理的辊形设计可以缓解辊间接触压力的不均匀分布现象,减少轧制过程中的不均匀磨损,改善轧机的受力状态,提高产品板形质量。

2.1 辊形设计原则

根据原辊形在生产实际中存在的问题,确定辊形设计原则如下:(1) 提高板形调控手段的调节能力,优化轧机的板形控制性能,增强双机架可逆轧制工艺条件的适应能力,增大辊缝凸度调节域面积,提高辊缝横向刚度,提高弯辊力的调节效率;(2) 均匀辊间接触压力分布,减小接触压力尖峰值,从而降低辊耗,减少或避免辊面剥落[12-13]。

2.2 辊形曲线设计方法

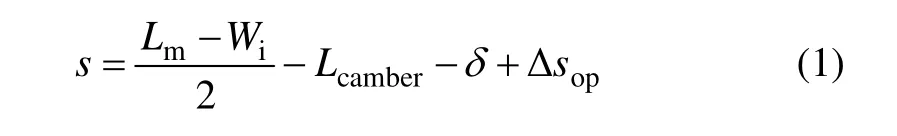

六辊轧机中间辊横移对于板形的改善有十分显著的功效,同时可改善轧件边降。基于UCM轧机板形控制模式可提出如下中间辊窜辊位移设定值[14]:

式中:s为当前中间辊横移具体位置,mm; Lm为包括中间辊锥度长度在内的中间辊辊身长度,mm;Lcamber为中间辊单侧辊形曲线长度,mm;Wi为当前轧件宽度,mm;Δsop为操作工修正量,mm;δ为与宽度相关的函数。

式中:α和β为经验值;Wmin为产品大纲中最小轧件宽度,mm。

从以上公式可看出:六辊轧机中间辊横移位置与当前轧制的轧件宽度和单侧辊形曲线密切相关。同时,操作工可以根据生产经验对设定计算予以小量干预,以获得良好的中间辊横移位置。因此,利用该中间辊横移公式及现场实际情况,设定中间辊横移量范围为0~200 mm,轧制带钢宽度范围为800~1 350 mm。同时考虑现场使用情况可以确定适合1 500 mm UCM轧机中间辊端部倒角的宽度范围。

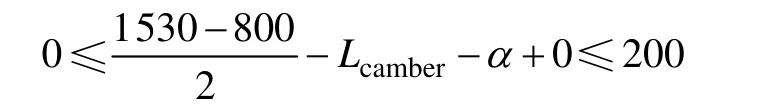

当 Wi=Wmin=800 mm 时,δ=α,同时令 Δsop=0,Lm=1 530 mm,代入式(1)可得:

即:165-α≤Lcamber≤365-α。

结合现场中间辊端部采用轴向 50 mm宽的圆弧曲线,在此取经验值α=115 mm,则50≤Lcamber≤250 mm。

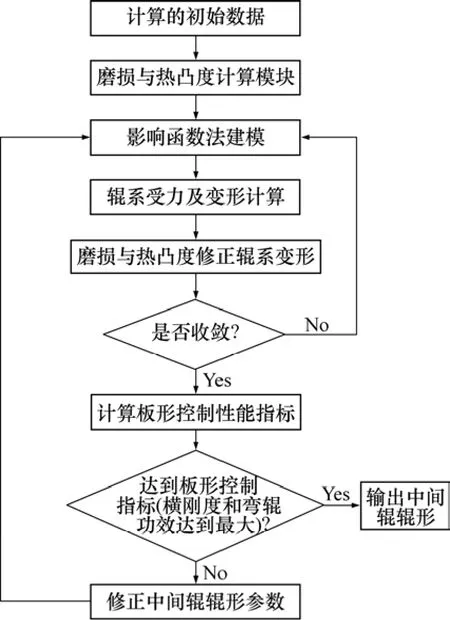

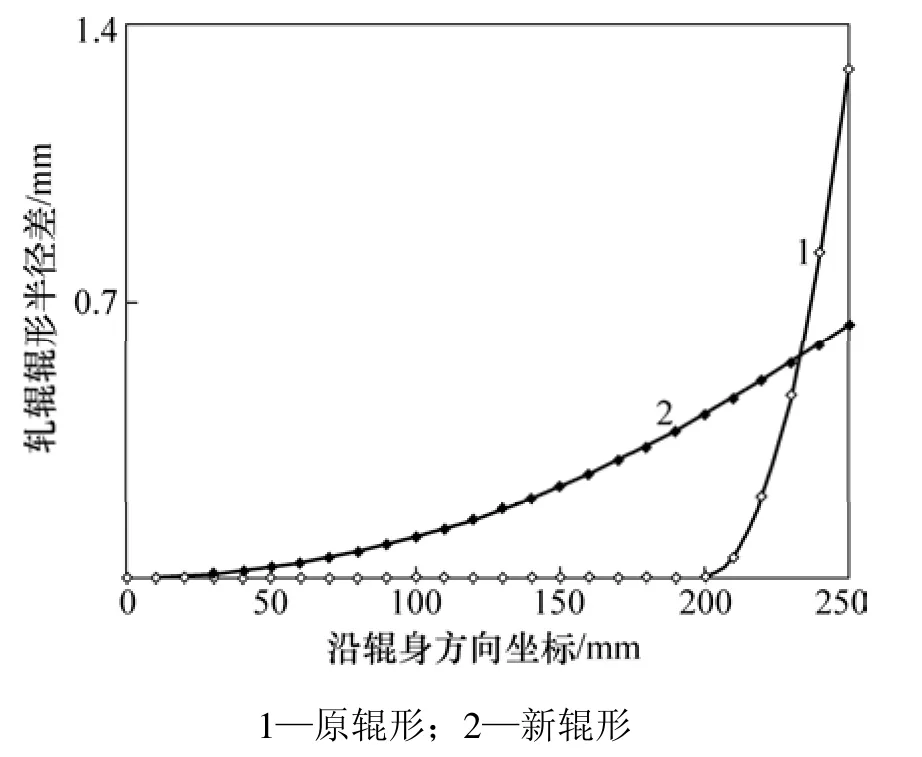

辊形优化方法:由上述计算可以得到中间辊单侧辊形曲线的宽度范围为50~250 mm,结合现场使用情况倒角深度范围为0~1.205 mm。本文根据板形控制性能利用图2所示的辊形设计流程[15]对中间辊辊形曲线进行设计,通过给定初始数据、改变待定参数,以便能搜索到所有曲线,并利用本文提出的辊形优化原则对其进行评价,从中找出合理值。设计后的合理中间辊辊形曲线如图3所示。

图2 UCM 轧机中间辊辊形曲线设计流程Fig.2 Flow chart of intermediate roll profile optimization design of UCM rolling mill

图3 UCM轧机改进前、后的中间辊辊形曲线Fig.3 Comparison between original and optimized intermediate roll contour for UCM rolling mill

3 板形调控特性分析

3.1 辊间接触压力分布

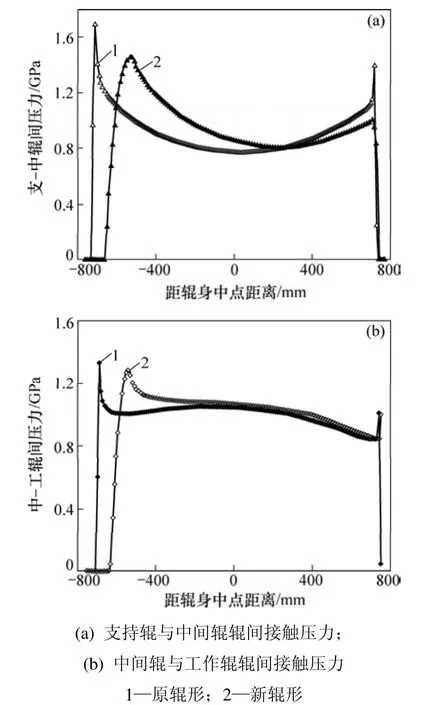

图4所示是在常轧宽度为1 280 mm,单位轧制力为6 kN/mm,工作辊弯辊力为180 kN、中间辊弯辊力为250 kN,中间辊横移量为25 mm的条件下,新、旧中间辊辊形下支-中、中-工辊间接触压力分布。从图4可以看出:随着倒角深度的减小和宽度的增加,支-中、中-工辊间接触压力峰值逐渐减小,且峰值的位置随着倒角宽度的增加逐渐远离边部,原辊形的辊间压力峰值出现在距边部70 mm左右的位置,新辊形出现在距边部250 mm左右的位置。新中间辊辊形对于改善轧辊的边部磨损具有一定的作用。

图4 UCM轧机不同辊形配置的辊间接触压力比较Fig.4 Comparison between different roll contour configurations of contact pressure for UCM rolling mill

UCM 轧机不同辊形配置的辊间压力峰值不均度系数比较见表2。由表2可见:随着倒角深度的减小和宽度的增加,支-中、中-工辊间接触压力的峰值随之减小,分别由原来的1.693 GPa和1.330 GPa减小到1.468 GPa和1.288 GPa,减小幅度分别为13.29%和3.16%,而辊间接触压力不均匀度系数分别由1.857和1.343减小到1.533和1.309,减小幅度分别为17.45%和 2.53%,可见,采用新的中间辊辊形对于改善支-中辊间接触状态具有明显的效果。

表2 UCM轧机不同辊形配置的辊间压力峰值和不均度系数比较Table2 Comparison between different roll contour configurations of pressure peak and irregularity coefficient for UCM rolling mill

3.2 辊缝凸度调节域

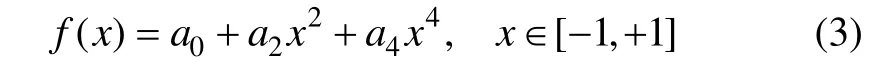

在轧制过程中,板形的控制实际上是对辊缝形状的控制,考虑到带钢截面基本上是对称的,所以,在一般情况下,承载辊缝可用4次多项式来表示:

式中:x为以辊缝中心为原点时,相对计算宽度(例如辊身长度或轧件宽度等)的坐标;a0,a2和 a4为各项系数。

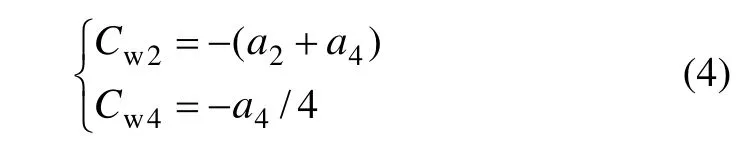

辊缝的二次凸度Cw2、四次凸度Cw4分别为:

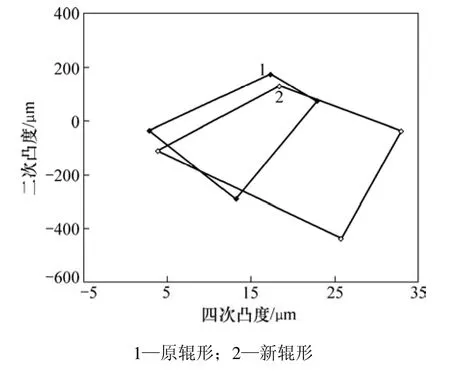

承载辊缝的二次凸度和四次凸度分别对应带钢的二次浪形和四次浪形。以二次凸度为横坐标,四次凸度为纵坐标,可以绘成一个区域,称为承载辊缝调节域[16]。一般对于板形控制来说,普遍要求更大、更合理的承载辊缝调节域,以满足轧机的板形控制。

图5所示为常轧宽度为1 280 mm时新旧辊形下承载辊缝调节域比较。从图5可以看出:随着新辊形倒角宽度增加和深度减小,辊缝凸度调节域的面积逐渐增大,新辊形的辊缝凸度调节域面积增大75.26%;同时,新辊形使得承载辊缝调节域向二次凸度减小而四次凸度增大的方向移动。此规律可为辊形的合理配置提供理论依据。

3.3 弯辊调控功效

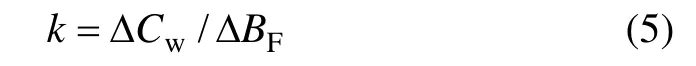

弯辊调控功效[17-18]表示弯辊力的调节效率。弯辊调控功效越强,表明弯辊力对板形的控制能力越强,同时,有利于降低弯辊力的使用幅值,增加轴承的使用寿命。弯辊调控功效可用下式表示:

式中:k为弯辊调控功效,µm/kN;ΔBF为弯辊力的变化量,kN;ΔCw为弯辊力变化导致的承载辊缝凸度的变化量,µm。

图5 UCM轧机不同辊形配置的辊缝凸度调节域比较Fig.5 Comparison of roll gap crown adjustable zone between different roll contour configurations for UCM rolling mill

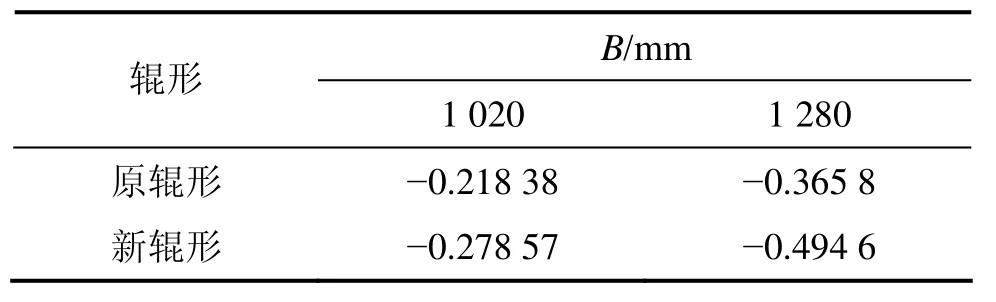

新、旧辊形下的工作辊弯辊调控功效计算值如表3所示。对于不同宽度的带钢,UCM轧机采用中间辊新辊形比原辊形下的工作辊弯辊调控功效有明显增大,宽度为1 280 mm带钢弯辊调控功效值从0.365 8µm/kN增大到0.494 6 µm/kN,增大幅度达到35.21%。在相同条件下可以降低弯辊力的使用值,有利于工作辊弯辊对板形的调节,对于宽带钢,弯辊调控功效的改善尤为明显。

表3 UCM轧机不同辊形配置的工作辊弯辊调控功效Table3 Comparison of work roll bending controlling efficiency between different roll contour configurations for UCM rolling mill µm·kN-1

3.4 辊缝横向刚度

承载辊缝的横向刚度Kg表示:

式中:Kg为承载辊缝的横向刚度,kN/µm;Δq为轧制力的波动量;ΔCg为承载辊缝凸度的变化量,在这里用二次凸度表示,µm。

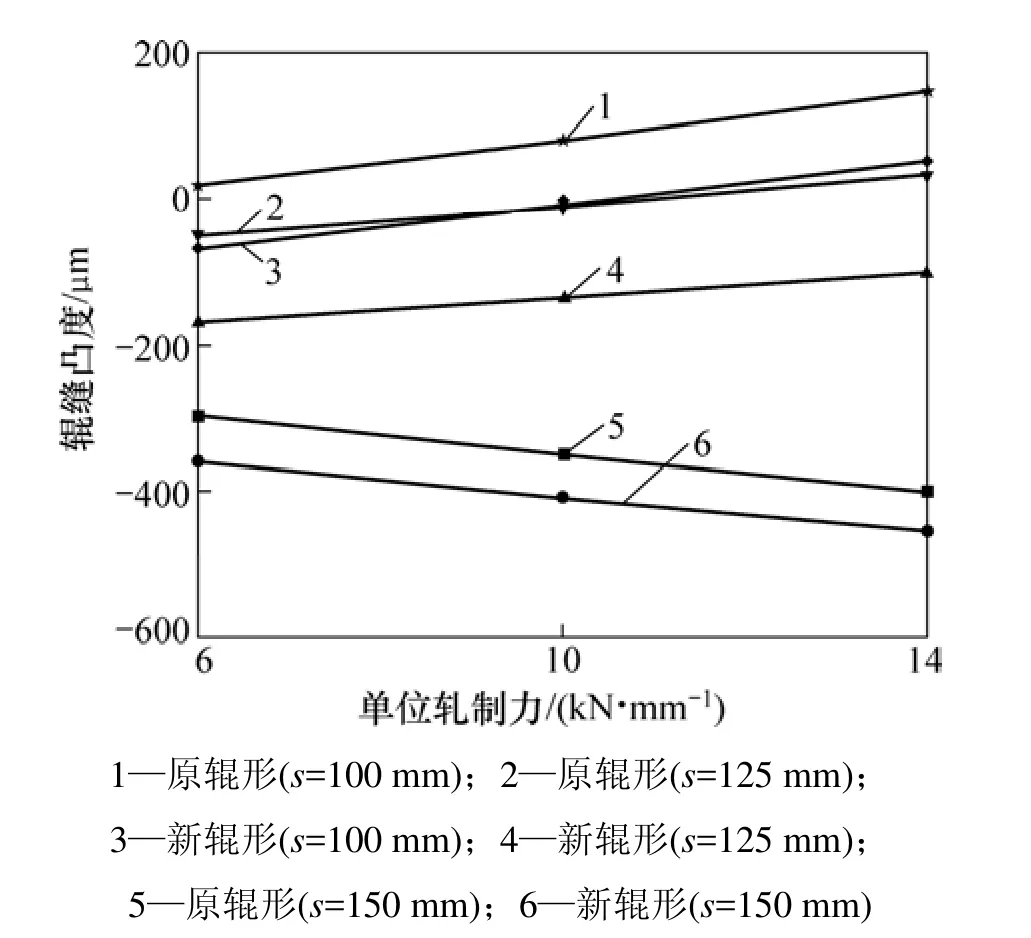

在相同弯辊作用下,改变轧制力和中间辊横移量,计算分析可得新旧辊形辊缝横向刚度特性如图 6所示。其中:曲线1,2和5为采用中间辊原辊形时、中间辊横移分别为100,125和150 mm时的辊缝横向刚度特性曲线;曲线3,4和6为采用中间辊新辊形、中间辊横移分别为100,125和150 mm时的辊缝横向刚度特性曲线。从图6可以看出:随着中间辊横移量的增加,Kg逐渐增大,当s接近某一值时,Kg急剧增加并趋于无穷;进一步增加中间辊的横移量,Kg将变为负值;使Kg趋于无穷时的s在125 mm附近,即中间辊辊端与轧件边部对齐的位置。这也验证了UCM轧机通过恰当的轧辊轴向横移,可完全消除板宽以外辊身间的有害接触区域,获得接近于无穷大的横向刚度,使辊缝不受轧制力变化的影响。

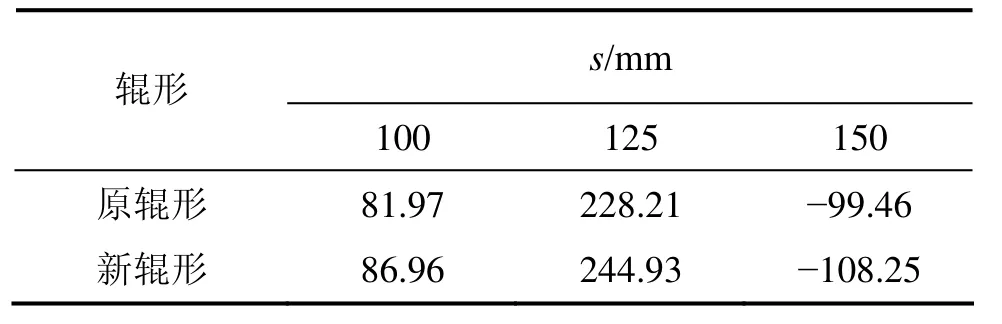

表4所示为新旧中间辊辊形下辊缝横向刚度的比较。对于初始辊形在不同横移量下的横向刚度分别为81.97,218.21和-99.46 kN/µm,而对于新设计辊形,它们分别为86.96,244.93和-108.25 kN/µm,横向刚度分别提高了6.1%,12.25%和 8.4%。因此,通过新设计的中间辊辊形可以克服轧制力波动带来的不利影响,使轧机辊缝的稳定性得到有效的控制。

图6 UCM轧机不同辊形配置的辊缝横向刚度比较Fig.6 Comparison of roll gap stiffness characteristics between different roll contour configurations for UCM rolling mill

表4 UCM轧机不同辊形配置的辊缝横向刚度对比Table4 Comparison of roll gap stiffness characteristics between different roll contour configurations for UCM rolling mill kN·µm-1

4 结论

(1) 采用有限元软件 ANSYS建立了六辊轧机辊系弹性变形有限元模型;利用UCM轧机中间辊窜辊特性以及板形控制性能提高的原则,设计了双机架可逆式UCM六辊冷轧机中间辊新辊形。

(2) UCM轧机中间辊新辊形与原辊形相比,轧机板形控制能力明显提高,工作辊弯辊调控功效提高35.21%,辊缝横向刚度增强12.25%,常轧宽度1 280 mm的辊缝凸度调节域面积增大75.26%;轧机辊间压力分布得到改善,中间辊和工作辊的辊间接触压力峰值和辊间接触压力不均匀度系数分别下降 3.16%和2.53%,支承辊和中间辊辊间接触压力峰值和辊间接触压力不均匀度系数分别下降 13.29%和 17.45%。研究结果为开展UCM轧机中间辊新辊形实验提供了理论依据。

[1] Yasuda K I, Narita K, Kobayashi K, et al. Shape controllability in new 6-high mill (UC-4 Mill) with small diameter work rolls[J].ISIJ International, 1991, 31(6): 594-598.

[2] PENG Yan, LIU Hong-min, WANG Dong-cheng. Simulation of type selection for 6-high cold tandem mill based on shape control ability[J]. Journal of Central South University of Technology, 2007, 14(2): 278-281.

[3] 何云飞, 何磊, 侯俊达, 等. UCM系列和CVC系列六辊冷轧机特点的初步分析[J]. 冶金设备, 2006, 41(5): 9-12.

HE Yun-fei, HE Lei, HOU Jun-da, et al. Discussion of the features of UCM, and CVC 6-high cold rolling mill[J].Metallurgical Equipment, 2006, 41(5): 9-12.

[4] 陈先霖. 新一代高技术轧机的板形控制[J]. 北京科技大学学报, 1997, 19(S1): 1-4.

CHEN Xian-lin. Flatness control in new generation high-tech mills for wide strip rolling[J]. Journal of University of Science and Technology Beijing, 1997, 19(S1): 1-4.

[5] 周晓敏, 张清东, 吴平. 板带材的边缘降控制技术综述[J]. 上海金属, 2007, 29(1): 21-24.

ZHOU Xiao-min, ZHANG Qing-dong, WU Ping. The summary of the strip edge-drop control technology[J]. Shanghai Metals,2007, 29(1): 21-24.

[6] 刘旭辉, 陈兴国, 成小军. 四机架UCM轧机开发极薄规格产品技术研究与应用[J]. 上海金属, 2007, 29(5): 26-30.

LIU Xu-hui, CHEN Xing-guo, CHENG Xiao-jun. Ultra-thin gauge production technology and production development in 4 stands UCM rolling mill[J]. Shanghai Metals, 2007, 29(5):26-30.

[7] 张清东, 宫兆鸿, 李博. UC冷轧机中间辊端部辊形设计研究[J]. 冶金设备, 2008, 172(6): 5-8.

ZHANG Qing-dong, GONG Zhao-hong, LI Bo. Research on end contour of intermediate roll for UC strip cold mill[J].Metallurgical Equipment, 2008, 172(6): 5-8.

[8] 杨光辉, 张杰, 曹建国, 等. 六辊冷轧机变接触中间辊板形控制性能研究[J]. 冶金设备, 2009, 174(2): 1-4.

YANG Guang-hui, ZHANG Jie, CAO Jian-guo, et al. Study on shape control characteristics for varying contact intermediate roll of 6-hi cold rolling mill[J]. Metallurgical Equipment, 2009,174(2): 1-4.

[9] 沈新玉, 胡柯. 马钢UCM冷连轧机厚度及板形控制特点的分析[J]. 安徽冶金, 2006(4): 14-16.

SHEN Xin-yu, HU Ke. The crown and shape control of the cold tandem universal crown mill of masteel[J]. Anhui Metallurgy,2006(4):14-16.

[10] 曹建国, 张杰, 陈先霖, 等. 宽带钢冷连轧机选型配置[J].北京科技大学学报, 2003, 23(S3): 109-112.

CAO Jian-guo, ZHANG Jie, CHEN Xian-lin, et al. Selection of mill type configuration for profile and flatness control of tandem cold rolling mill[J]. Journal of University of Science and Technology Beijing, 2003, 23(S3): 109-112.

[11] 曹建国, 张杰, 陈先霖, 等. 宽带钢热连轧机选型配置与板形控制[J]. 钢铁, 2005, 40(6): 40-43.

CAO Jian-guo, ZHANG Jie, CHEN Xian-lin,et al. Selection of strip mill configuration and shape control[J]. Iron and Steel,2005, 40(6): 40-43.

[12] 曹建国, 齐杰斌, 张杰, 等. 宽带钢冷连轧机边降控制支持辊辊形研究[J]. 中南大学学报: 自然科学版, 2008, 39(5):1011-1016.

CAO Jian-guo, QI Jie-bin, ZHANG Jie, et al. Backup roll contour for edge drop control technology in tandem cold rolling mill[J]. Journal of Central South University: Science and Technology, 2008, 39(5): 1011-1016.

[13] CAO Jian-guo, ZHANG Jie, CHEN Xian-lin, et al. Control of roll contour for strip profile and flatness in hot rolling[C]//Proceedings of 44th Mechanical Working and Steel Processing Conference Proceeding and 8th International Conference on Steel Rolling Proceedings. Florida, 2002:1001-1010.

[14] 胡建平. 六辊冷轧机轧辊横移和弯辊力设定策略分析[J]. 钢铁技术, 2006(1): 25-28.

HU Jian-ping. Analysis on set method for roll shifting and bending force of 6-hi cold rolling mill[J]. Iron & Steel Technology, 2006(1): 25-28.

[15] Nappez C, McDermott R C. Control of strip flatness in cold rolling: A global approach[J]. Iron and Steel Engineer, 1997,23(4): 42-45.

[16] JIANG Z Y, Tieu A K, ZHANG X M, et al. Finite element simulation of cold rolling of thin strip[J]. Journal of Materials Processing Technology, 2003, 140(7): 542-547.

[17] CAO Jian-guo, WEI Gang-cheng, ZHANG Jie, et al. VCR and ASR Technology for Profile and flatness control in hot strip mills[J]. Journal of Central South University of Technology,2008, 15(2): 264-270.

[18] Finstermann G, Seilinger A, Nopp G, et al. Comparison of 4-high and 6-high mill-stand technology in cold-rolling mills[J].Metallurgical Plant Technology, 2007, 30(1): 54-61.