变频-工频切换技术在供水设备中的应用*

王丁磊, 郭 涛

(安阳师范学院计算机与信息工程学院,河南安阳 455000)

0 引言

变频供水设备一般由水泵机组、变频控制柜、平衡压力罐、压力传感器和一些辅件构成。由于不同的应用目的,也会使用一些特殊的部件,如:无负压变频供水设备会用到无负压稳流罐;无塔变频供水设备会用到液位传感器,但电机都会有变频和工频之间的切换。变频供水设备一般串接在市政自来水管网压力不足的地方,通过压力传感器检测出口压力,根据需要确定水泵投入的台数和变频器输出频率。设备由多台小功率水泵并联运行,根据供水的实际情况,如果采用一台变频器拖动多台电机的控制方案,不但可以满足用水量高峰、低谷、平峰的恒压供水要求,还可以避免选用大功率变频器及水泵机组,从而可以节约投资;同时,在一台电机或水泵损坏时,可以直接将其切除进行维修,不影响其他电机或水泵的正常运行。

在实际应用中,由于变频-工频切换时间设定不当,容易产生诸如电流冲击、跳闸和电机转速过渡不平稳等一系列问题。文献[1]只是对可编程逻辑控制器(Programmable Logic Controller,PLC)如何通过网络实现对多变频器的控制进行了介绍,对单变频器如何实现多电动机控制没有提及。文献[2]只是对硬件部分做了描述,没有对变频-工频切换时间进行说明。文献[3]只是对变频器和多电动机的接线和多电动机的转速匹配进行了讨论,没有提及单变频器对多电动机的控制。文献[4]只是列出了切换的步骤,并没有对产生原因做深层次的分析。文献[5]从变频器设计角度,从理论上提出了用bang-bang控制器和变结构控制器的方法,但在实际工程中难以应用。文献[6]对软切换技术进行了理论上的分析,从理论上找到了切换的最佳时间点,但没有进行工程应用分析。文献[7]和[8]对转换的电压、频率的变化进行了较为详细的分析,对产生冲击的原因也进行了分析。但文中提到的“差频同相”技术在工程中难以实现。

1 变频和工频切换的原理

变频恒压供水系统的工作原理是根据用户用水量变化自动调节运行水泵台数和一台水泵转速,使水泵出口压力保持恒定。变频恒压供水系统当用户用水量小于一台水泵工频工作的出水量时,控制系统根据用水量的变化对一台水泵电机进行变频调速运行,当用水量增加时管道系统内压力下降,这时压力传感器把检测到的信号传送给微机控制单元,通过微机运行判断,给变频器发出信号,提高水泵电机转速,以保证系统压力不变,反之当用水量减少时,使水泵转速减慢,以保持恒压;当用水量大于一台泵出水时,第一台泵切换到工频运行,同时第二台泵开始变频调速运行,增加供水量,保证用水压力恒定;当用水量大于两台泵出水量时,第三台泵开始变频调速运行,保证供水压力的恒定;最终可能三台泵全部进入工频运行,达到最大供水量。反之,当用水量减少时,整个过程和上述情况相反。在整个运行过程中,变频恒压供水系统始终保持供水系统压力不变,使水泵始终工作在高效区,既保证用户恒压供水,又节省电能。其切换过程如表1、表2所示,工作原理如图1所示。

2 电流冲击产生原因的分析

在切换过程中有两个问题要考虑:首先从电动机停车所产生的感应电动势角度来看,希望切换时间应尽量延长,这样可减小切换时电动机自

表2 用水量减少时泵的运行状态切换表

图1 系统工作原理图

式中:E——定子绕组电动势的有效值;

Ei——定子绕组电动势初始有效值;

τE——电磁时间常数。

由文献[9]可知,供水设备上采用的电机功率一般为4.0~15.0 kW,其电磁时间常数 τE为125~532 ms,利用式(1)可以计算出不同时间常数的电动机在不同时刻的感应电动势E和初始时刻的电动势Ei之比(E/Ei),如表3所示。由停车所产生的感应电动势和工频电压因相位不同而

造成的电流冲击,三相异步电动机断电瞬间,定子中的电动势E和电源电压Ei非常接近,在电磁过渡过程中定子绕组电动势的衰减方程为

表3 感应电动势E和初始时刻的电动势Ei之比 %

根据实际工作经验,只要剩余的感应电动势E和初始时刻的电动势 Eo之比(E/Eo)小于50%,切换过程的电流冲击就不会太大。定子电动势的衰减曲线如图2所示。

图2 电动机自由停车时产生的感应电动势

随着电动机转速的下降,感应电动势的振幅和频率都在下降,图2不能表达出频率的下降,图3不但可以描述振幅的下降,也能描述频率的下降。

图3 感应电动势振幅和频率随时间的变化曲线

另一个要考虑的问题是从电动机即将按照工频电源进行工作这个角度来看,希望切换时间尽量缩短,这样可以保证工频电源切入后不会造成过大的起动电流。自由停车状态下电动机的转速变化取决于电动机和水泵构成系统的机械时间常数,其表达式如下:

式中:nt——电动机转速;

nMN——电动机断电后的初始转速;

τM——机械时间常数。

电动机和水泵组成的系统中,当水泵切断电源时,由于水的势能很大,电动机的转速下降较快,为防止电动机转速下降过多(一般控制在额定转速的75%以上[7]),应将切换时间尽量缩短,这样可以保证工频电源切入后不会造成过大的起动电流。根据式(2)可以求得电动机带负载水泵后不同时刻的转速占额定转速的百分比,如表4所示。

表4 不同切换时间电动机转速的百分数 %

上述两个问题是相互矛盾的,如何找到一个合适的切换时机就成为切换过程能否顺利进行的关键问题。

3 防止切换过程电流过大的方法

设工频电源信号:

式中:Ui——工频信号幅度,一般可认为是常数;

ωi——变频器输出信号的频率,一般可认为是常数;

θi(t)——变频器输出信号的瞬时相位,一般可认为是常数。

设电动机的感应电动势:

式中:Uo——电动机感应电动势的幅度;

ωo(t)——电动机感应电动势的频率;

θo(t)——电动机感应电动势的瞬时相位。

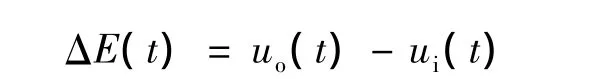

工频电源电压幅值和频率都不变,初始相位可认为是个常数,电动机的感应电动势电压呈指数衰减,频率也呈指数衰减,这两个信号先后加在电动机上,这两个信号的幅值和相位差可以表示为如果假设两个电压的初始相位相等,就可以认为转换初期幅值和相位差较小,随后逐渐加大,最后趋于工频。整个过程如图4所示。

图4 ΔE随时间的变化

但上面这个假设是不可控的,两个电压的初始相位在实际工程中往往是随机的,如果按照文献[7]提出的“差频同相”方案去控制相差,在实际工作中不但要增加硬件开销,而且对于毫秒级的时间来说,无论是PLC还是接触器的执行时间都大于这个毫秒级,在实际应用中很难实现。通过在实际工作中反复试验和分析,以及对上百台供水设备的跟踪调查及故障分析,可知:

(1)当供水需求确定后,最好选用多台小功率电机的驱动方案,这样做的好处是避开了大功率电动机容易出现电机还没有完全脱离变频器(例如电弧还没有熄灭),工频过早完成切换,形成工频短路;这样做的另外一个好处就是当一台电机或水泵损坏时,可以直接将其切除后进行维修,不至于影响其他电机或水泵的正常运行;

(2)变频-工频切换时,出现的变频器损坏和空气开关跳闸,往往都是由于变频器的输出端与工频电源短接造成的,只要能保证变频器的输出端与工频不短接,就能保证平稳切换。在实际工作中采用的方法是:通过PLC中的软互锁和接触器的电气互锁加上机械互锁等多重互锁方式保证不会出现短路;

(3)切换过程迅速准确,即电机脱离电源惯性运行的时间越短,转速下降越少,越不存在“冲击”,最好能在电机的额定转速下进行切换,为此在实际工作中将切换频率设定在大于工频2%~5%的范围内,即51.0~52.5 Hz范围内,这样即使切换过程中转速略有下降,也能保证在电动机的额定电流下切换;

(4)当用水量下降需要工频切换到变频运行时,应该使变频器输出在低于工频2% ~5%的范围内,即47.5~49.0 Hz范围内,这样可以保证当变频器切换时冲击电流最小;

(5)电机转换之初,电机内只有弱小的剩磁电势,其能量较小且衰减很快,在切换后很快就被新切入的电压所平衡;

(6)变频与工频的切换用PLC控制切换过程时,通过反复试验得出最佳的切换时间是:变频自由停车到切除电机要有0.1 s的延时,由电机从变频切除到工频接通要有0.2~0.4 s的延时,这个时间可以现场根据电动机的机械时间常数进行微调。

4 切换过程试验及分析

根据以上分析,采用以下条件进行切换过程的测试:电机型号为 Y132S1-2,共 3台,3台5.5 kW电机,稳流罐容量为100 L,设定扬程70 m变频器自由停车的控制方式,延时时间为变频器自由停车到切除电机0.1 s,电机从变频切除到工频接通要有0.32 s。

测试过程首先将设备起动,将出口阀门关闭,模拟用户用水量为0的情况,等供水压力达到设定扬程并自动停机进入保压状态后进入测试状态。打开出水阀门,水压下降,第一台电机进入变频工作状态,模拟小流量供水,实时记录流量、出水口压力及设备电流情况,然后增大出水阀门开度,模拟用户用水量增加状态,使第一台电机切换到工频工作,继续增大出水阀门开度,使第二台电机进入变频工作,以此类推直到3台电机全部进入工频工作达到最大供水流量;然后逐渐减小出水阀门开度直至完全关闭,模拟用户用水量减少状态,直至3台电机全部停车。试验数据如图5所示。

试验结果分析如下:

(1)设备能够根据用户用水量的变化自动实现跟踪设定压力,压力波动小于7%,满足供水质量的要求;

(2)电机切换过程平稳,无水锤及噪声等现象出现;

图5 切换过程测试曲线

(3)无论在用户用水量增加或者减少过程中,电机切换过程电流变化平稳,没有发现电流冲击现象。

综上所述,采用合适的电机变频-工频切换时间是保证切换过程平稳进行的关键;保持较小的电动机切换前和切换后的转速差是保证切换过程平稳的重要条件;多重互锁是保证切换安全的重要保证;通过试验证明了电机转换之初电机内弱小的剩磁电势能量较小,在切换后很快就被新切入的电源所平衡,在切换过程中不必过多考虑。

[1]夏磊正.PLC实现变频器多电机控制[J].中小企业管理与科技,2008(11):79.

[2]戴哗.变频器在多台风机起动、调速系统中的应用[J].电源技术应用,2001(4):132-133.

[3]王星光.变频器怎样对多台电动机实行调速与控制[J].电气时代,1999(4):15-16.

[4]西佳军.浅议恒压供水变频与工频切换时时间的设定[J].经济技术协作信息,2009(16):170.

[5]邵明东.变频电源与工频电源的最优同步切换[J].变频器世界,2010(1):53-57.

[6]赵祥卿,张桂芳.软切换技术在变频与工频切换中的应用[J].兰州石化职业技术学院学报,2008,8(3):26-28.

[7]张燕宾.变频与工频的切换问题[J].自动化博览,2003(z1):166-170.

[8]周久艳,张燕宾.变频与工频切换的控制电路[J].电气时代,2002(7):46-47.

[9]杨辉,万淑芸.笼型交流异步电动机转子时间常数测量的一种简单方法[J].基础自动化,1996,3(6):23-27.