等效结构应力法在铁路车辆焊接结构中的应用

李晓峰,王宇,李光,李向伟

(1.大连交通大学 交通运输工程学院,辽宁 大连 116028;2.齐齐哈尔轨道交通装备有限责任公司,齐齐哈尔 161002)

0 引言

焊接是一种在连接金属结构中既有效又经济的连接方式,是现代生产制造业采用的最主要的连接方式之一,广泛应用于汽车、航空航天、铁路机车车辆、建筑等工业的各个领域,但是由于在焊接过程中难免会伴随着各种缺陷和一些难以控制的因素,如应力集中、残余应力等,因而导致了焊缝成为最薄弱环节,焊缝的寿命也往往都要低于母材的寿命,所以焊缝的位置通常是容易发生疲劳破坏的位置.不同于其它的一些应用于海上运输罐式集装箱,本文研究的罐式集装箱主要应用于铁路运输.该集装箱在线路上使用一段时间后,在箱体框架的焊缝出现了疲劳裂纹,针对此条焊缝,维修中采用了加补强板的补强方案,为了确定原结构出现疲劳裂纹的原因以及补强方案的有效性,引用了美国2007年ASME标准中最新的网格不敏感的主S-N曲线法[1-3]对该处焊缝进行了有限元建模,并对原结构与补强结构的等效结构应力和焊缝寿命进行了对比并得出相应的结论和一些建议.

1 等效结构应力法的基本原理

1.1 结构应力的定义

在焊趾缺口附近沿板厚方向的应力分布通常是非线性的,焊趾部位垂直于竖向假设裂纹面的实际正应力分布如图1所示.按平衡等效条件,该实际缺口处的正应力可分解为沿板厚t分布的膜正应力σm、弯曲正应力σb和非线性正应力峰值σp,结构应力σs即定义为焊趾表面膜正应力σM和弯曲正应力σB之和.

图1 焊缝结构应力组成

当结构处于平衡状态,由外力引起的焊趾处的结构应力σs与外载荷平衡,非线性正应力峰值σp是自平衡的残余应力.σm和σb对疲劳起主导作用.已知焊趾处的线载荷f,线弯矩m和板厚t.根据力平衡和弯矩平衡方程即可求出焊趾处的结构应力值σs结构应力:

σs为所求结构应力值,该值的大小对有限元网格不敏感.另外,当有较大剪切力存大时,还应计入剪应力对疲劳性能的影响,剪应力的计算方法与上述过程相似.

1.2 等效结构应力的定义

等效结构应力是以结构应力为控制参数计算应力强度因子,以断裂力学为理论基础,并结合疲劳寿命直接相关的应力参数,在这个基于断裂力学表达式的等效结构应力中,不仅考虑焊趾缺口、焊接接头板的厚度的影响、载荷模式的影响,也考虑了应力集中的影响,并以这些影响因素为参数导出等效结构应力转化方程.等效结构应力转化方程为:

以等效结构应力变化范围ΔSS为参数的主S-N曲线的焊缝疲劳寿命计算公式为

式中,m=3.6;t为板厚;I(r)为弯曲度比r的无量纲函数(R=Δσb/Δσs);Cd及h为主S-N曲线试验常数;N为代表疲劳寿命的循环次数[4-5].

图2 主S-N曲线试验数据

从图2来看,新定义的S-N曲线方程与BS标准中基于名义应力的S-N曲线方程形式上基本是相同的,但是,主S-N曲线方程中用变化范围度量的等效结构应力并不是针对某一个具体的焊接接头形式而提出的,它是将反映应力集中的结构应力、焊接接头的板的厚度、外载荷引起的膜应力与弯曲应力之间的比例进行了综合,因而对任何走向的焊缝都有效.

2 含焊缝细节的计算模型

2.1 原始方案的计算模型

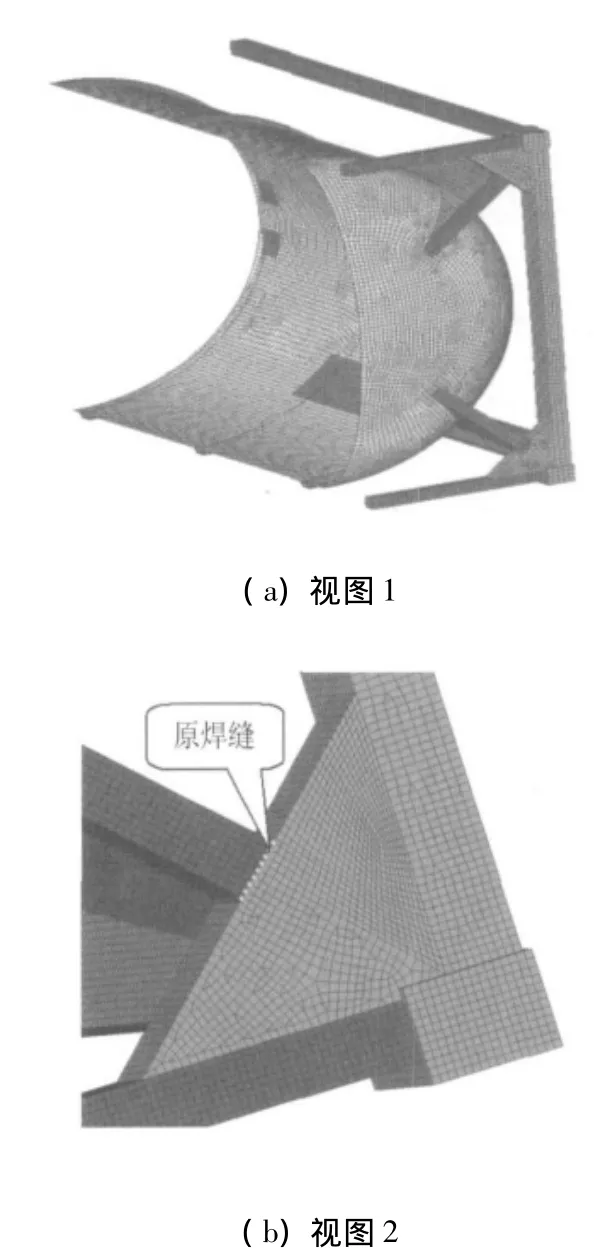

原方案焊缝的疲劳裂纹出现在罐体框架上,如图3所示,该罐体框架上的其它几个对称部位均有类似形式的疲劳裂纹,因此建立包含焊缝细节在内的部件有限元模型.

图3 原方案局部细节

有限元的建模过程采用原结构的1/4进行建模,利用壳单元(SHELL63)进行结构的离散,罐体及框架共离散为24296个单元和23962个节点.模型的载荷及约束条件均按规定进行施加.如图4所示.

图4 原方案1/4模型有限元网格

2.2 补强方案的计算模型

为了降低问题焊缝的应力幅值,补强方案的措施是在出现疲劳裂纹的焊缝的外表面焊接一块6mm厚的补强板,该补强板只有四周通过焊接与框架连接.并且在框架上焊接了两块肋板.如图5所示.补强方案与原方案相比增加了两块肋板和一块补强板.其它的结构尺寸不变,补强方案较原方案增加了两条焊缝,图6为含焊缝细节的补强方案的有限元模型.

图5 补强方案局部细节

图6 补强方案1/4模型有限元网格

3 两种方案焊缝等效结构应力计算

3.1 问题焊缝的等效结构应力的对比

通过对箱体的横向、纵向和垂向三种载荷进行对比,发现垂向载荷对出现裂纹焊缝的影响较大,因此判定垂向载荷的变化引发疲劳的主要载荷.因此对比了原结构与补强方案出现疲劳裂纹的焊缝在垂向载荷作用下的等效结构应力,如图7所示.

图7 两种方案等效结构应力分布对比

经过对比计算可以看出,原结构中出现疲劳裂纹处的焊缝的等效结构应力的最大值为-350 MPa,补强之后降为 -242 MPa,由于两条焊缝的细节条件相同,所以可以肯定补强方案的焊缝寿命一定会高于原方案,补强对与提高焊缝的抗疲劳能力是起到了作用的.

3.2 补强板上焊缝焊趾上的等效结构应力

为了对原方案结构进行补强,补强方案所增加补强板的焊接位置(图6),补强板上的焊缝的等效结构应力的计算结果如图8、图9.计算结果表明补强板上的焊线结构应力的最大值分别为-10.3 MPa和-87 MPa,远低于出现疲劳破坏的焊缝的结构应力的计算值,这表明补强本身是安全的.

图8 补强板焊缝1上等效结构应力分布

图9 补强板焊缝2上等效结构应力分布

4 疲劳损伤累积计算结果与对比

等效结构应力的计算能够反应出改进方案确实对提高焊缝的寿命有帮助,但为了准确计算出改进方案的效果,还必须通过计算疲劳损伤而量化.铁路上运输集装箱往往采用集装箱平车进行运输,因而采用AAR机务标准M-1001-97《货车设计制造规范》第7章新造货车的疲劳设计中的“联运车组重车关节连接器垂向载荷的线路环境事件百分率谱”,最后遵照Miner's损伤累积理论,又分别对原结构和补强方案中上述重要焊缝的焊趾进行了疲劳损伤累积计算[6].

经过对载荷谱的计算,并遵照Miner's损伤累积理论得出两种方案的焊缝的疲劳寿命如附表所示.

附表 两种方案的结构应力与寿命里程对比

附表中计算的寿命里程为重车情况下计算得到的,若按空重比为1∶1的情况计算,按重车每年运行125 000 km,可以看到原方案的中的焊缝仅仅可以运行0.186年,这还是比较符合实际的运行情况.

5 结论

(1)等效结构应力法充分考虑焊趾缺口、焊接接头板的厚度、载荷模式的影响,也考虑了应力集中的影响,并用一条主S-N曲线取代了其他标准的各种不同接头的S-N曲线,从而使得计算结果更加准确更接近真实值;

(2)原结构焊缝的结构应力比较大,因而使得焊缝的疲劳寿命比较小,这一点与实际情况吻合.等效结构应力法可以有效反应出焊接结构中的应力集中;

(3)较之原结构,补强结构对提高原结构的焊缝疲劳寿命起到了一定作用,但从计算结果来看来原焊缝的结构应力仍然比较大,疲劳寿命依然很小,增加该处补强板不能从根本上提高原焊缝的抗疲劳能力.

[1]Fatigue Assessment of Welds-Elastic Analysis and Structural Stress[M].ASME Div 2,2007.

[2]李晓峰,谢素明,时慧焯,等.车辆焊接结构疲劳寿命评估方法研究[J].中国铁道科学,2007,28(3):74-77.

[3]谢素明,程亚军,兆文忠.货车焊接结构疲劳寿命预测研究[J].铁道车辆,2006,44(6):1-5.

[4]DON G P.A Structural Stress Definition and Numerical Implementation for Fatigue Analysis of Welded Joints[J].International Journal of Fatigue,2001 ,23(10):865-2876.

[5]DONG P,HONG J K.Analysis of Recent Fatigue Data Using the Structural Stress Procedure in ASME Div 2 Rewrite[J].Journal of Pressure Vessel Technology,2007,129:355-362.

[6]美国铁道协会(AAR).机务标准手册C分册[M].青岛:铁道部四方车辆研究所,1986.