开孔冷弯薄壁卷边槽钢柱轴压性能的试验研究*

姚永红 武振宇 成博 邓君宝

(哈尔滨工业大学土木工程学院,黑龙江哈尔滨150090)

在冷弯薄壁型钢房屋建筑中,为方便管道、电线等设施通过,往往在墙立柱腹板上开设单个或多个孔洞[1-5];货架结构中,为便于组装,在货架立柱腹板上开有各种形式且沿构件长度连续分布的孔洞.孔洞的出现改变了构件的应力分布,从而导致其屈曲模式发生改变.孔洞的尺寸、形状及位置,截面的几何构造及所用材料的力学性能,对开孔构件的极限承载力及屈曲失效模式有着重要的影响[1-6].

以前的研究主要集中在孔洞对构件局部屈曲及整体稳定承载力的影响上[2-3,6].近年来,一些学者发现畸变屈曲也是冷弯薄壁型钢构件的一个重要屈曲失效模式,因而开展了孔洞对构件畸变屈曲承载力影响的研究.Moen等[7]对腹板开有单个槽形孔洞的冷弯薄壁型钢C形截面短柱和中长柱的畸变屈曲开展了试验和理论研究,发现孔洞对试件的极限承载力及屈曲模式都有影响.

对于腹板宽厚比较大的卷边槽钢C形截面,常在腹板上设置加劲肋以减小板件的宽厚比,提高构件的局部屈曲承载力.以往研究表明[4],这种构件由于腹板加强,更易发生畸变屈曲.当然,板件上的孔洞对这类构件的屈曲模式也会产生影响,但目前孔洞对这类构件畸变屈曲承载性能影响的相关文献较少,因此开展腹板孔洞对加劲冷弯薄壁卷边槽钢受压构件承载力及屈曲模式影响的研究,对这种构件的受力性能分析和实际工程应用具有一定的理论意义和实用价值.

文中对腹板开孔V形加劲冷弯薄壁卷边槽钢轴心受压柱的承载力及屈曲模式进行了试验研究,试件分腹板开孔和未开孔两种类型,共计进行了8根短柱和8根中长柱的试验.

1 试验概况

1.1 试验试件

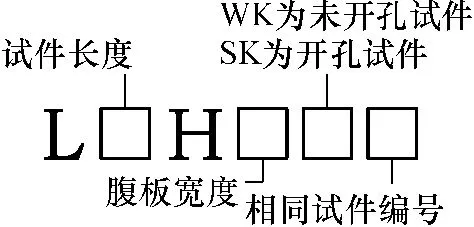

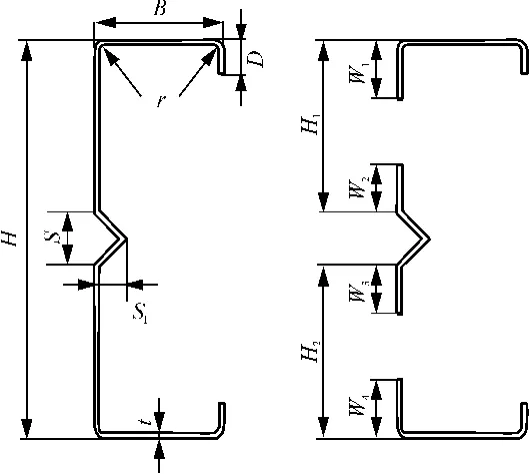

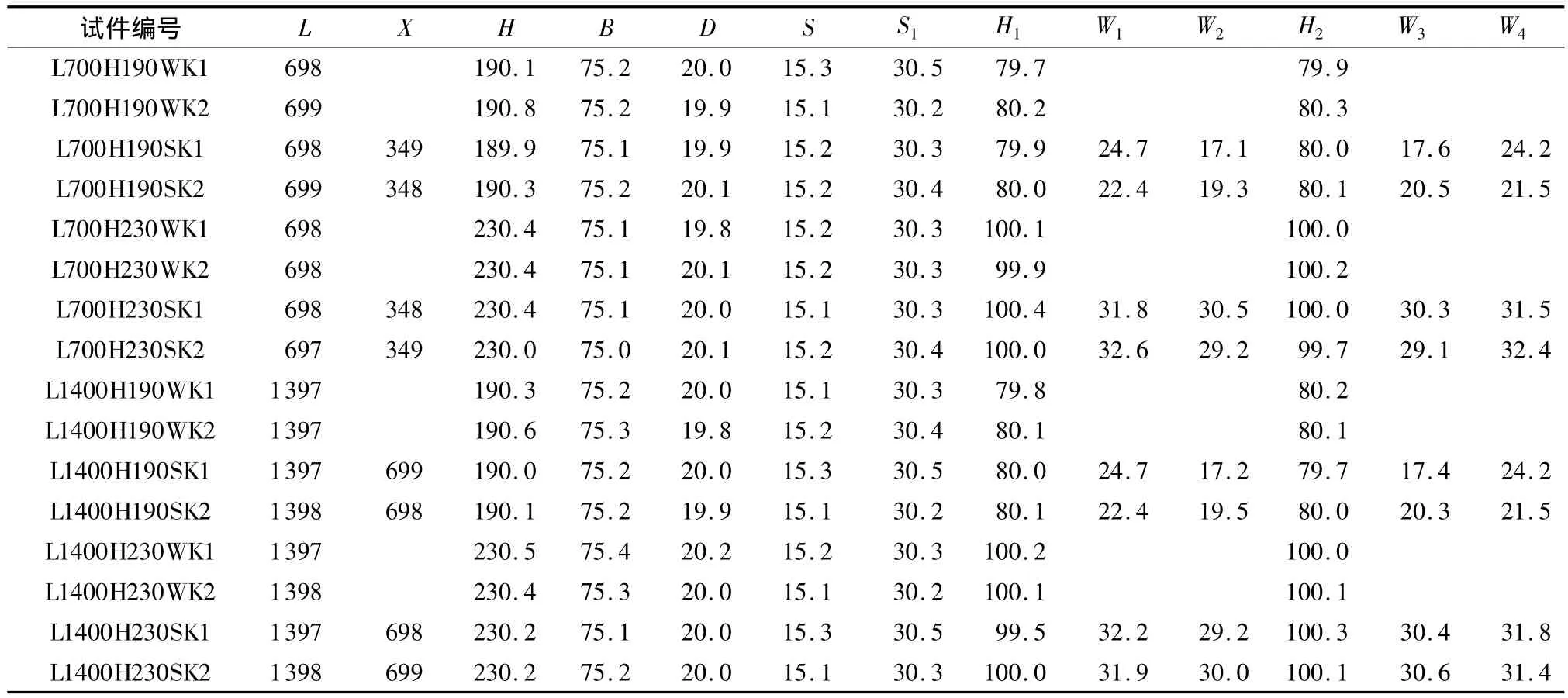

试件采用Q345热轧钢板,用数控折弯机弯折成型.试验前对试件截面进行了详细的设计,使构件发生畸变屈曲.为分析孔洞率对构件极限承载力的影响,腹板选取两种宽度,其名义宽度为190和230mm.翼缘和卷边名义宽度分别为75和20mm,加劲肋名义高度为15 mm.用有限元和有限条软件对选取的截面进行弹性屈曲分析,短柱长度近似取构件临界畸变屈曲半波长度700mm,中长柱为1400mm.试件两端磨平后各焊有10 mm厚的端板,端板四周尺寸均比构件截面大25mm.为区分不同类型的试件,按图1所示的规则对构件进行编号处理,其中试件长度和腹板宽度单位均为mm.各试件截面尺寸用游标卡尺测量,每种尺寸在不同位置处测量3次后取平均值.各几何参数符号的定义如图2所示,孔洞位置及尺寸定义如图3所示,截面详细数据见表1.其中L为柱长,孔洞尺寸Rh为38.2 mm,Lh为101.6mm,试件实际厚度 t为2.98mm,截面弯曲内径 r为3.0mm.为使试件有对比性,相同尺寸构件均加工两个.

图1 试件编号规则Fig.1 Specimen labeling rule

图2 试件截面Fig.2 Section of specimens

图3 孔洞位置及尺寸参数Fig.3 Hole location and dimension

为得到构件材料的力学性能,在截面腹板和翼缘处取3个材性试验标准件.试件尺寸和材性试验方法均按GB/T 228—2002《金属材料-室温拉伸试验方法》的规定进行,所得结果为屈服强度 fy=363.0 MPa,抗拉强度 fu=508.68 MPa,泊松比 ν=0.303,弹性模量 E=203 170 MPa,断后延伸率 δ=25.07%.

1.2 初始缺陷

试件在制作和运输过程中,不可避免会产生一定的缺陷.以往研究表明,初始缺陷对构件的承载力影响较大.试验之前,对各试件的初始缺陷进行了详细测量,包括腹板子板件的局部缺陷(Δw)和翼缘的局部缺陷(Δq)、翼缘/卷边系统的畸变缺陷(Δd)、绕强轴的整体缺陷(Δy)和绕弱轴的整体缺陷(Δx),测量装置与文献[8-9]中相同.短柱构件由于不发生整体屈曲,所以只测量局部和畸变初始缺陷;对中长柱构件,局部、畸变和整体初始缺陷都进行了测量.测量之前,在试件上划分网格,每隔50 mm布设一个测点.测量局部和畸变初始缺陷时[8],先架上刚性杆读取百分表一次,然后去掉刚性杆再读一次,取两次读数的差值再减去刚性杆高度,所得结果为被测点的初始缺陷;局部初始缺陷以内凹为正、外凸为负;畸变初始缺陷以外凸为正、内凹为负.为消除局部缺陷的影响,选取翼缘和腹板交接处为整体初始缺陷测量点;为抵消试件扭转对整体缺陷的影响,以截面两侧测得结果的平均值为绕弱轴和绕强轴的整体初始缺陷 Δx、Δy[8].测量时,以测量起始点与终止点测量值的连线为基准线,各点测量值偏离基准线的数值即为该点在被测方向上的整体缺陷值,以外凸初始缺陷为正.各初始缺陷沿试件纵向(Z)的分布如图4所示.表2给出了短柱和中长柱局部和整体初始缺陷的最大值以及畸变初始缺陷沿试件纵向的平均值.

表1 试件截面实际尺寸Table 1 Actual dimensions of specimen sections mm

图4 初始缺陷沿构件纵向分布图Fig.4 Longitudinal distribution of initial imperfection of specimen

表2 初始缺陷测量值Table 2 Measured values of initial imperfection

结果表明:局部初始缺陷Δw和Δq较小,沿构件纵向无明显规律,其缺陷值在-0.35~0.24mm之间;畸变初始缺陷相对较大,一般沿构件纵向整体上逐渐减小,平均值Δd在-0.72~2.61 mm之间;中长柱绕弱轴缺陷最大值在0.17~0.33 mm之间,与柱长L之比为1/8218~1/4233,绕强轴缺陷最大值在 0.10~0.23 mm之间,与柱长 L之比为1/13970~1/6074,整体初始缺陷均小于试件长度的1/1000.

1.3 加载装置与测点布置

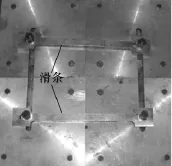

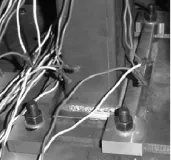

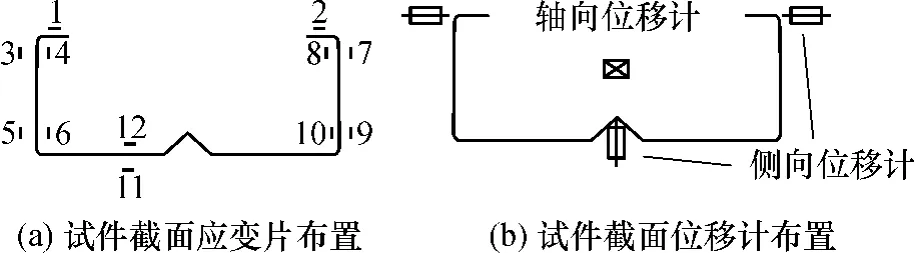

试验采用50t四柱试验机作为加载装置,为使试件在试验中接近固接,试验前重新加工了试验机上下端板,如图5所示.端板用25mm厚钢板铣平成20mm,同时在板上铣有凹槽孔洞,用于调节滑条的位置,方便试件对中.凹槽孔洞下宽上窄,连接滑条的六角头螺栓可以在下部自锁.试验时用滑条固定试件焊接端板(如图6所示),此方法经试验证明能较好地达到预期目的.为方便试件对中,短柱和中长柱中间截面贴有应变片1-12,如图7(a)所示;为捕捉试件在加载过程中的畸变变形,短柱和中长柱中间截面装有如图7(b)所示的位移计.由于中长柱可能发生多波失稳,在部分截面翼缘和卷边交接处增设了位移计.加载端布置一个轴向位移计,理论上不动的试验机上横梁布有两个百分表,用于观测试验过程中横梁的位移.

图5 重新加工的试验机端板Fig.5 End-plate of testing machine after reprocessing

图6 试件端部固定方法Fig.6 Fixing of the end of specimen

图7 测点布置Fig.7 Gauge collocation

1.4 试件对中及加载方案

试验之前首先对试件进行几何对中,然后进行物理对中.物理对中的具体过程如下:采用分级加载的方式,每级加载量为预估承载力的10%,加二至三级即可;以图7(a)中位置3-10处的应变量为控制点,每级荷载对应8个位置处应变的最大值与最小值之比不超过1.15时,即认为达到轴心受压要求;然后维持1kN左右的荷载,拧紧滑条上的螺栓,固定试件.之后开始正式逐级加载,每级加载10kN,待加载至预估极限承载力的70%左右时,每级加载量减小到5kN,待接近预估极限承载力时,每级加载量减小到1~2kN,直至达到峰值荷载.每级加载完成后,维持荷载稳定1~2min,然后进行应变片和位移计的数据采集.试件达到极限承载力后,继续保持一定大小的油压,使荷载缓慢下降,适时读取应变片和位移计数据.当畸变变形达到20mm左右时,关闭加油阀,停止试验.

2 试验结果及有限元分析

对16根短柱和中长柱试件进行轴心受压试验研究,获取了构件的屈曲模式和承载力等数据.试验结果可以为有限元分析结果的验证提供依据,从而进行大规模参数分析,减少试验所需的费用.

试验结束后,运用有限元软件 ANSYS中的Shell181单元对所有试件进行模拟,考虑几何和材料双重非线性.由于冷弯效应和残余应力对试件极限承载力的影响具有相反的作用,可近似认为其相互抵消[10],文献[11]表明:不考虑冷弯效应和残余应力时,数值模拟所得极限承载力与试验值非常接近.因此,文中在进行有限元分析时未考虑冷弯效应和残余应力的影响.进行有限元模拟时首先进行特征值屈曲分析,提取屈曲模态作为初始缺陷的形式输入程序,其大小对应于畸变初始缺陷测量值.笔者按畸变缺陷测量最大值和平均值输入有限元模型,分析结果相差不大,但与试验值对比,发现输入缺陷平均值效果更佳.

2.1 短柱的屈曲模式及承载力分析

试验结果显示,短柱试件主要发生畸变屈曲失效,如图8所示.

图8 短柱畸变变形图Fig.8 Distortional deformation of short columns

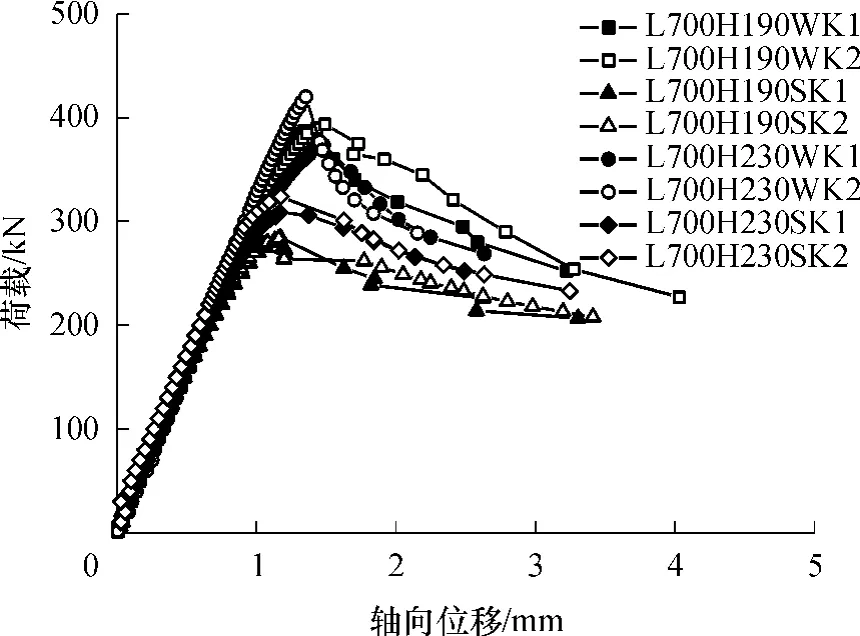

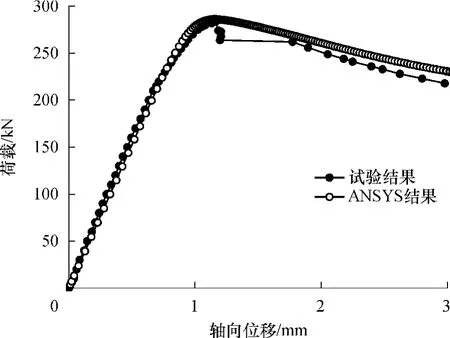

除试件L700H190WK2的最大畸变变形发生在中间截面上方100mm附近位置外,其余试件的最大畸变变形均发生在中间位置附近.随着荷载缓慢增加,最初畸变变形不明显,在接近极限承载力时,变形增长较快,紧接着荷载达到峰值,这说明畸变屈曲和局部屈曲一样,有一定的屈曲后强度.试件达到峰值荷载时,腹板名义宽度为190mm的短柱的最大畸变变形达2~4mm,腹板名义宽度为230mm的短柱的最大畸变变形达3~6 mm,宽腹板试件畸变变形一般要大于窄腹板试件.进入荷载下降段后,畸变变形迅速增加,一般降到峰值荷载的87%左右,畸变变形发展到接近15 mm.相同类型的构件,在极限承载力时畸变变形的大小与试件畸变初始缺陷密切相关.对于畸变初始缺陷相差不大且腹板宽度相同的短柱,开孔短柱的畸变变形一般要大于未开孔短柱.这是因为腹板开孔后,减弱了对卷边/翼缘系统的约束,畸变变形发展较快.短柱的承载力和屈曲模式试验结果见表3,试件L700H230WK1和L700H230WK2承载力相差11.2%,差别较大;在缺陷测量时,发现试件L700H230WK1畸变初始缺陷平均值为2.61mm,但试件 L700H230WK2缺陷平均值仅为0.23mm;可见畸变初始缺陷对试件承载力影响较大.其余相同类型的短柱所得试验结果差别较小.从表3还可以发现:孔洞降低了试件承载力,对于孔洞率大的试件,承载力大约减小了27.3%;对于孔洞率小的试件,大约减小了20.3%.表3还给出了有限元分析结果与试验结果的对比,二者所得试件的屈曲模式完全相同,承载力最大偏差为3%.短柱试件荷载-轴向位移曲线如图9所示,试验与有限元分析所得的L700H190SK2荷载-轴向位移曲线如图10所示.

对于腹板开孔试件,其孔洞周边板件边界条件接近于三边简支一边自由.开孔短柱除主要发生畸变屈曲失效外,接近峰值荷载时,孔洞附近板件有明显的局部屈曲产生.对于此种现象,Schafer和Moen在文献[12]中进行了详细的分析.

表3 短柱屈曲模式及承载力试验结果与有限元结果的比较1)Table 3 Comparison of buckling mode and bearing capacity between test and finite element results for short columns

图9 短柱试件荷载-轴向位移曲线Fig.9 Load-axial displacement curves of short columns

图10 试验与有限元分析所得的L700H190SK2荷载-轴向位移曲线比较Fig.10 Comparison of load-axial displacement curves between test and finite element analysis for L700H190SK2

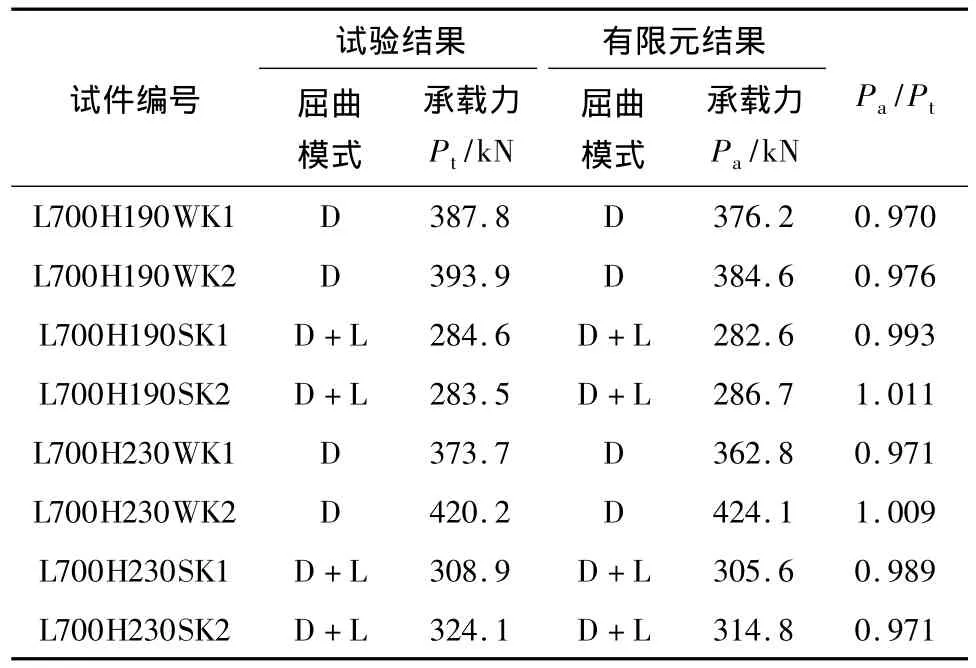

2.2 中长柱的屈曲模式及承载力分析

试验结果发现中长柱试件主要发生畸变屈曲失效,同时还伴随有绕弱轴的整体弯曲产生,开孔试件在孔洞附近还发生板件的局部屈曲,如图11所示.

图11 中长柱畸变变形图Fig.11 Distortional deformation of medium-length columns

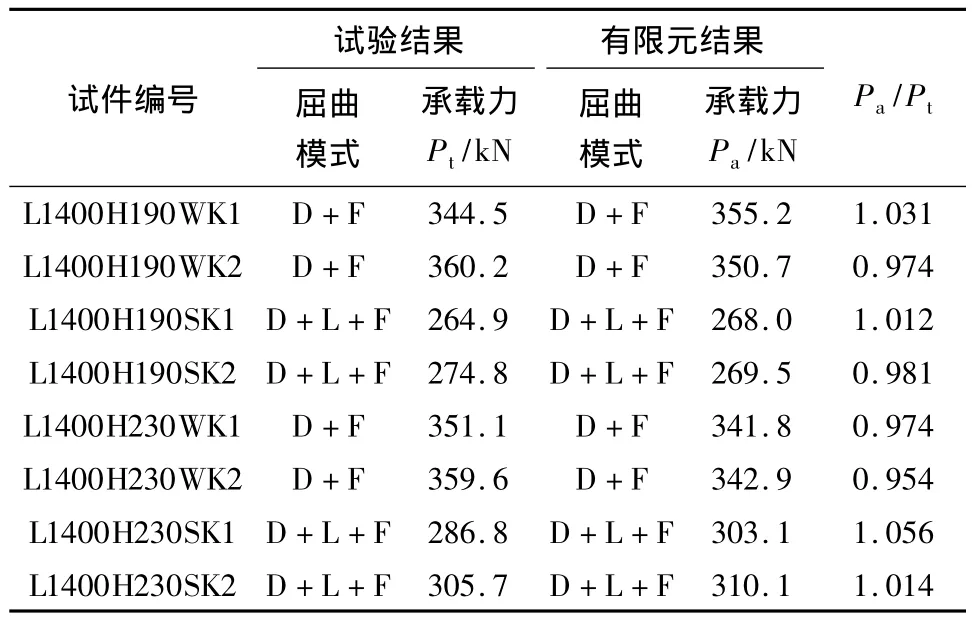

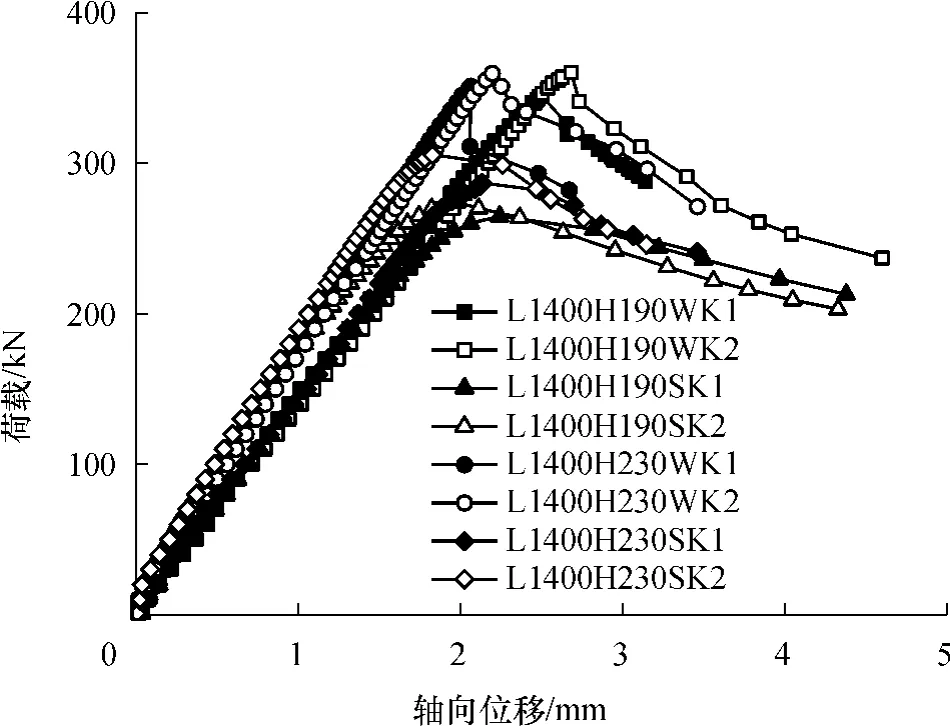

中长柱发生畸变屈曲失效时,未开孔试件发生两个半波的屈曲;但腹板开孔试件只出现一个半波的屈曲.可见,孔洞的出现导致了中长柱试件屈曲半波数发生改变.中长柱试件在达到峰值荷载前,畸变变形用肉眼观察不是很明显,但在极限承载力时,其畸变变形均大于短柱,有的试件变形达7 mm左右.中长柱的屈曲模式和承载力的试验与有限元分析结果见表4.从表4试验结果可以看出:两种腹板宽度的未开孔中长柱承载力基本相同,从而间接说明了畸变屈曲对宽腹板中长柱的影响更显著;孔洞率大的中长柱承载力大约减小了23.4%,孔洞率小的试件大约减小了16.6%;同短柱相比,孔洞率大小对试件承载力的影响变小.由有限元分析结果与试验结果的比较可知,二者所得试件的屈曲模式完全相同,承载力最大偏差为5.6%.中长柱试件的荷载-轴向位移曲线如图12所示.

表4 中长柱屈曲模式和承载力试验结果与有限元结果的比较1)Table 4 Comparison of buckling mode and bearing capacity between test and finite element results for medium-length columns

图12 中长柱试件荷载-轴向位移曲线Fig.12 Load-axial displacement curves of medium-length columns

从表3、表4和图10可知,有限元分析所得的屈曲模式和承载力与试验结果吻合较好,两者的荷载-轴向位移曲线也吻合得较好.因此,采用有限元法可以快捷、准确地模拟开孔和未开孔加劲冷弯薄壁卷边槽钢柱的受压性能.

3 结语

文中对轻钢建筑结构腹板中间开孔和未开孔的加劲冷弯薄壁卷边槽钢柱进行了轴心受压试验研究,发现:试件主要发生畸变屈曲失效;孔洞率越大,试件极限承载力减小幅度越明显;畸变屈曲时孔洞附近的板件发生局部屈曲,中长柱试件还产生了绕弱轴的弯曲;相同类型的试件,畸变初始缺陷越大,畸变变形越大,试件的承载力越小;利用有限元ANSYS软件可以准确地模拟开孔与未开孔加劲冷弯薄壁卷边槽钢柱的屈曲模式和承载力.

本研究所得结论可供设计、研究人员参考;此外,在货架立柱中,为组装方便,孔洞沿构件长度方向应均匀分布,对此类构件,本研究所得结论能否适用尚需进一步开展试验和理论研究工作.

[1]Yu W W.Cold-formed steel design[M].3rd ed.New York:John Wiley and Sons,Inc,2000.

[2]Laboube R A,Yu W W.Recent research and developments in cold-formed steel framing[J].Thin-Walled Structures,1998,32(1/2/3):19-39.

[3]Laboube R A,Yu W W,Langan J E,et al.Cold-formed steel webs with openings:summary report[J].Thin-Walled Structures,1997,27(1):79-84.

[4]Schafer B W.Review:the direct strength method of coldformed steel member design[J].Journal of Constructional Steel Research,2008,64(7/8):766-778.

[5]胡白香,刘永娟.轴压单孔冷弯薄壁槽形中长钢柱的极限承载力[J].江苏大学学报:自然科学版,2007,28(3):258-261.Hu Bai-xiang,Liu Yong-juan.Ultimate load capacity of cold-formed lipped channel member with web perforation subjected to axial compression [J].Journal of Jiangsu University:Natural Science Edition,2007,28(3):258-261.

[6]赵桂萍,何保康.冷弯薄壁卷边槽钢开孔腹板屈曲后性能的试验研究[J].西安冶金建筑学院学报,1989,21(2):23-30.Zhao Gui-ping,He Bao-kang.An experiment study on post-buckling behaviour of cold-formed lipped channel with perforated web [J].Journal of Xi'an University of Architecture & Technology,1989,21(2):23-30.

[7]Moen C,Schafer B W.Experiments on cold-formed steel columns with holes[J].Thin-Walled Structures,2008,46(10):1164-1182.

[8]王春刚,张耀春,张壮南.冷弯薄壁斜卷边槽钢受压构件的承载力试验研究[J].建筑结构学报,2006,27(3):1-9.Wang Chun-gang,Zhang Yao-chun,Zhang Zhuang-nan.Experimental investigation on channel columns with inclined simple edge stiffeners under compression loading[J].Journal of Building Structures,2006,27(3):1-9.

[9]周绪红,王世纪.薄壁构件稳定理论及其应用[M].北京:科学出版社,2009.

[10]Dubina D,Ungureanu V.Effect of imperfections on numerical simulation of instability behaviour of cold-formed steel members [J].Thin-Walled Structures,2002,40(3):239-262.

[11]Abdel-Rahman N,Sivakumaran K S.Material properties models for analysis of cold-formed steel members[J].Journal of Structural Engineering,1997,123(9):1135-1143.

[12]Moen C,Schafer B W.Direct strength design of coldformed steel members with perforations[R].Washington D C:American Iron and Steel Institute,2009.