基于ANSYS的双圆弧齿轮的有限元分析

陈 娟

山东省潍坊市潍坊职业学院,山东 潍坊 261031

0 引言

齿轮传动是机械传动中应用最广泛的传动机构。它具有功率范围大、传动效率高、传动比准确、使用寿命长、工作安全可靠等特点。随着近代科学技术和工业生产迅速发展,对齿轮传动装置的承载能力提出了更高的要求;双圆弧齿轮的啮合状态较为复杂,多齿多点接触、载荷反复交变[1]。理论和实验研究证明,作为一种新型齿轮传动,双圆弧齿轮传动具有承载能力高、使用寿命长、体积小、重量轻、传动效率高等特点,所以对它的应用和研究日益受到人们的重视。本文选取已得到的双圆弧齿轮的一个轮齿作为分析对象,利用双圆弧齿轮的端面齿廓方程构建齿轮的基本齿廓,通过Pro/E和ANSYS连接口,将Pro/E中得到的轮齿模型数据输入ANSYS有限元分析软件,对模型施加6组不同的面载荷及在特殊工况跑合后的齿轮啮合时对轮齿施加载荷,进行了双圆弧轮齿齿根弯曲应力的有限元分析,从而为双圆弧齿轮的制造和实际应用提供了参考依据。

1 齿面基本方程

双圆弧齿轮的基本齿廓如图1所示,它是由凸弧、凹弧、凸凹弧的连接弧和齿根圆弧组成。各段工作圆弧分别由半径和圆心偏心位置决定[2]。其端面齿廓方程如下。

其中ρ为相对曲率半径;

Ø为齿轮转角;

α为压力角;

β为螺旋角;

e为凹齿接触点出槽宽;

r为齿轮节圆半径;

N为齿廓圆心相对所选坐标轴的偏移量。

2 参数化几何建模

双圆弧齿轮的齿廓较为复杂,因此本文根据齿轮的端面齿廓方程并利用Pro/E参数化建模功能进行单个轮齿齿廓的建模。

3 ANSYS有限元分析

3.1 轮齿模型的导入

通过ANSYS和Pro/E的接口工具包,将已获得的在Pro/E环境下的单齿模型输出为“*.part”文件,然后在ANSYS中输入,即可完成将轮齿实体模型导入有限元分析软件的工作。

3.2 材料属性及网格单元划分[3]

选择齿轮的材料为45钢,其力学性能为弹性模量E=2.06E5 N/mm2,泊松比μ=0.3。对单齿模型用本文选用ANSYS中的20节点单元SOLID95进行计算分析。在网格划分方面由于双圆弧齿轮轮齿的几何形状相当复杂,无法满足映射网格划分的要求,因此采用自由网格划分,网格尺寸等级为4。

3.3 约束条件与载荷的施加

选取轮齿的三个边界面(两个侧面和一个底面)上的所有节点,施加DOF约束,两个侧面施加对称约束,底面施加固定约束。

4 计算求解与后处理

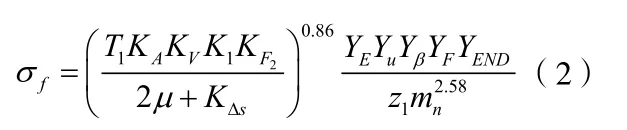

根据双圆弧齿轮齿根弯曲疲劳强度计算公式,计算应力公式为:

接触迹上的正压力按下式计算:

则根据接触区大小可计算出加载在接触区域的面载荷大小。然后对轮齿分别施加7个面载荷,在这7种工况下轮齿齿根弯曲应力的分布状况可在ANSYS图中显示。

小端凸齿和大端凹齿处受载时的应力图

大端凸齿和小端凹齿处 受载时的应力图

5 结论

本文主要讨论了利用有限元软件对齿轮齿根应力进行分析,选用的对象是齿轮单齿型,利用ANSYS软件分析了双圆弧齿轮在7种工况下的齿根应力状况及在特殊工况跑合后的圆弧齿轮传动啮合时轮齿受载时的应力分布进行分析,得出结论为:轮齿产生应力最大的工况在凸齿侧凸齿廓最接近小端的位置上受载时,因而最易产生损坏处是凸齿侧齿根部;双圆弧齿轮轮齿本身的几何形态决定了其应力分布的特点,所以各种工况下齿根弯曲应力沿齿长的分布趋势是基本不变的;若轮齿有两个受载位置,导致的应力叠加的结果将会使轮齿的齿根应力比单个齿廓啮合时的齿根应力小。所得结论为双圆弧齿轮的制造和实际应用提供了参考依据。

[1]孙桓,陈作模.机械原理[M].6版.北京:高等教育出版社,2000:351-35.

[2]屈文涛,沈允文,徐建宁.基于.ANSYS.的双圆弧齿轮接触应力有限元分析[J].农业机械学报,2006,30(10).

[3]张朝晖主编.ANSYS11.0结构分析工程应用实例解析[M].2版.机械工业出版社,2008,1.