PCBN刀具铣削灰铸铁HT200的试验研究

徐媛媛

(广西工业职业技术学院,南宁 530001)

0 引言

超硬刀具PCBN在连续切削方面的研究已取得了较大进展。但是,由于PCBN刀具抗弯强度低、耐冲击能力差,使其在断续切削方面的应用受到了限制。在断续切削中,选择合理的切削用量,防止刀具破损,对提高PCBN刀具使用寿命有着重要意义。

本文采用PCBN刀片铣削灰铸铁,采用单因素试验法对切削速度进行优化,并研究切削速度对PCBN刀具磨损的影响,以期为其他使用者提供参考依据。

1 试验条件

工件材料为HT200(HBS170~240),在X53K立铣床采用单齿对称铣削。刀具几何参数为:0=-6°,s=-7°,0=8°,r=75°,倒棱0.1mm,刀片尺寸为16mm× 16mm;铣刀盘直径:Φ125mm。

2 T-VC关系试验

当工件材料、刀具材料和刀具几何参数确定后,在铣削用量中对刀具耐用度T影响最大的是铣削速度VC。增大切削速度,刀具耐用度T就降低。选择合理的切削速度,可以提高刀具使用寿命。

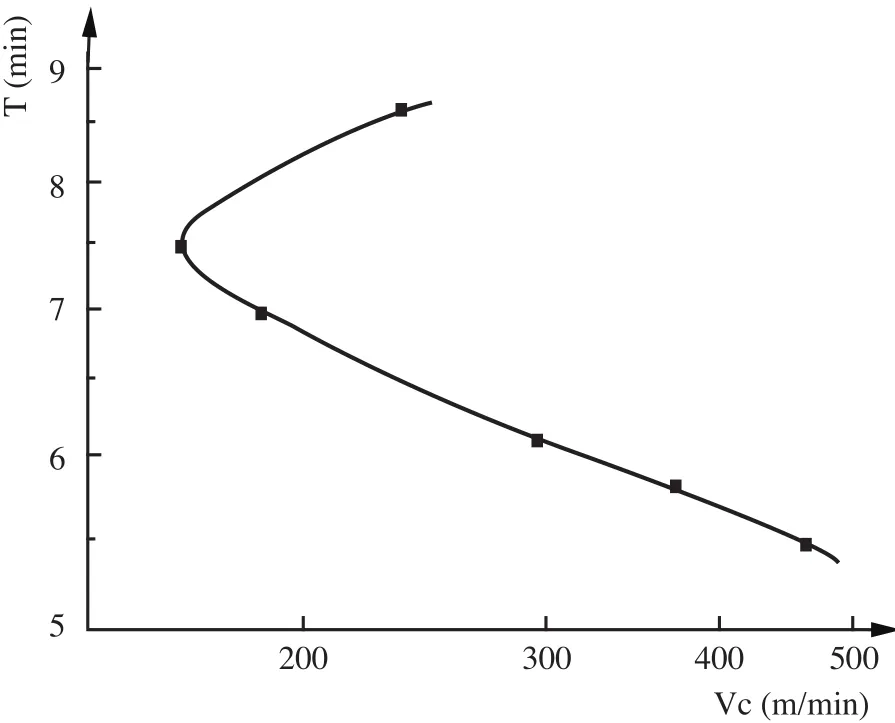

本文采用单因素实验法,固定进给量和背吃刀量(fz=0.2mm/z, asp=0.4mm),改变切削速度,研究切削速度与刀具耐用度的关系,6档切削速度VC分别为:147.3m/min,186.5 m/min,235m/min,294.5 m/min,373 m/min,463.15 m/min。PCBN刀具铣削HT200的T-VC关系曲线如图1所示。

图1 PCBN刀具铣削HT200的T-VC关系曲线

从图1可知,PCBN刀具铣削灰铸铁并不遵守泰勒公式,其本身特有的规律是刀具寿命曲线弯曲。在给定的6档切削速度范围内,铣削的速度VC=235m/min时,PCBN刀具耐用度最长为8.78min。

在VC>235m/min时切削,随着切削速度的增大,刀具耐用度是下降的。在速度低于235m/min切削时,刀具耐用度的变化趋势与切削速度大于235m/min的切削情况同。

但除了VC=235m/min这档切削速度外,其余5档切削速度(147.3m/min,186.5 m/min, 294.5 m/min,373 m/min,463.15 m/min)与刀具耐用度呈直线关系,即铣削速度增大,刀具耐用度下降。

3 PCBN刀具磨损规律试验

超硬刀具PCBN随着切削时间的增加,铣削灰铸铁过程中刀具也会发生磨损。研究切削速度对PCBN刀具铣削HT200耐用度的影响,同时也要伴随着进行切削速度对PCBN刀具铣削HT200的主、副后刀面的磨损影响试验。

磨损试验取刀片的磨钝标准为VBmax=0.2mm,改变切削速度,随着切削时间t和切削行程L的增加,记录下主后刀面磨损值VB和副后刀面的磨损值VB'。通过绘制、分析刀具磨损曲线,探讨PCBN刀具铣削灰铸铁的磨损机理。

3.1 主后刀面、副后刀面磨损与切削时间关系试验

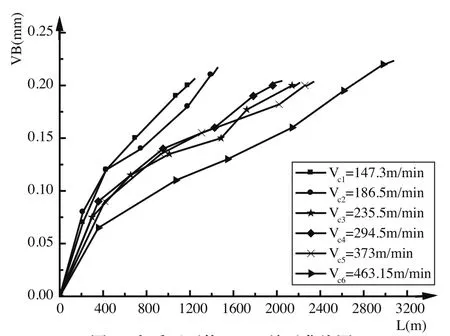

PCBN刀具的主后刀面磨损量与切削时间VB-t关系曲线如图2所示, 由图2关系曲线可知:

1)由于PCBN刀具具有耐磨性高的特点,考虑PCBN刀具主要应用于精加工,因此刀具的后刀面的磨钝标准取小值为VBmax=0.2mm。PCBN刀具的后刀面磨损曲线呈现为两个阶段:初期磨损和正常磨损阶段,并没有出现剧烈磨损阶段。各磨损曲线均显示,主后刀面的磨损比较均匀,磨损较慢。

图2 主后刀面的VB-t关系曲线图

2)一般来说,切削速度越低,刀具磨损越慢,而PCBN刀具并非如此,在相对中等大小切削速度VC3=235m/min下切削灰铸铁,PCBN刀具的主后刀面磨损为最慢,在达到磨钝标准VBmax=0.2mm之前,它经历的切削时间最长,其刀具耐用度数值最大。

3)其余的5档切削速度(147.3m/min,186.5 m/min,294.5 m/min,373 m/min,463.15 m/min)下的磨损状况,主后刀面的磨损快慢相当。无论在相对高速切削(VC>235m/min)还是相对低速切削(VC<235m/min)时,在磨损初期各曲线情况接近(尤其在VC4=294.5m/min、VC5=373m/min下切削的刀具磨损前期),但磨损中期表现为速度越高者,磨损越快。

4)切削速度不同,达到磨钝标准的切削时间t 不 同,t3>t1>t2>t4>t5>t6, 即: 当 以 速 度 VC3=235m/min切削HT200,主后刀面的磨损最慢,切削时间为最长,以VC1=147.3m/min速度切削次之,而高速VC6=463.15m/min达到磨钝标准的切削时间最短。

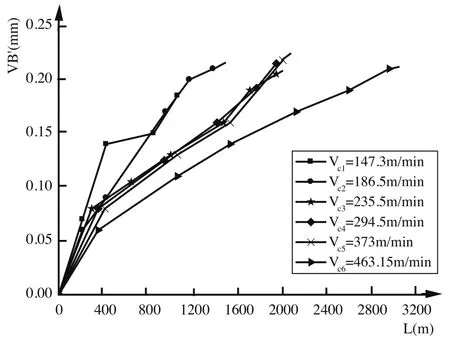

副后刀面磨损量与切削时间VB'-t关系曲线如图3所示。由图3的副后刀面VB'-t关系曲线可知:最接近理想刀具磨损曲线的是切削速度VC3=235m/min时的磨损曲线,磨损均匀,切削时间最长,且磨损情况和高速度下的主后刀面磨损情况的相似;以速度为VC5=373m/min铣削HT200,副后刀面的磨损随着时间的增加比其它速度的磨损稍快;分别以186.5m/min、294.5m/min和 465.15m/min速度铣削时,副后刀面的磨损曲线相似。总体来看,副后刀面磨损变化趋势与主后刀面的基本相同。

图3 副后刀面的VB'-t关系曲线图

3.2 主后刀面、副后刀面磨损与切削行程关系分析

主后刀面、副后刀面磨损量与切削行程关系曲线分别如图4、图5所示。

由图4的主后刀面的VB-L关系曲线可知:PCBN刀具达到相同的磨钝标准之前,高速为 VC6=463.15m/min铣削时,主后刀面的磨损值与行程近似成正比,且后刀面的磨损速度为最慢,切削行程最长。在速度为VC5=373m/min和VC3=235m/min时,两磨损曲线的切削行程也比较长。切削速度为VC1=147.3m/min时,切削行程为最短。即切削速度越低,切削行程则越短,速度越高,行程越大。采用PCBN刀具切削灰铸铁是可以提高金属切除率和加工效率的。

由图5的副后刀面的VB'-L关系曲线也得出,采用的切削速度最高为VC6=463.15m/min时,刀具的副后刀面磨损量最均匀,切削行程为最长达2972m。 速 度 为 235m/min、294.5m/min 、373m/min时的副后刀面磨损曲线在前期几乎重合,切削行程约在2000m左右达到磨钝标准。速度越低,切削行程越短,速度为147.3m/min到达磨钝标准时的切削行程仅为1178m。

图4 主后刀面的VB-L关系曲线图

图5 副后刀面的VB'-L关系曲线图

从图4和图5磨损量与切削行程关系曲线分析可知,主、副后刀面磨损规律“反常”——切削速度越高,磨损线的斜率越小,切削行程越长,磨损的变化越是缓慢。究其原因,可用“高速切削”机理来解释:高速切削时,切削热的多被切屑带走,热量传递给刀具的比例降低,使切削温度降低,致使刀具磨损减缓。因此, PCBN刀具是高速铣削灰铸铁的理想材料。

3.3 PCBN刀具铣削HT200磨损原因初探

铣削灰铸铁金相组织若含有铁素体较多时,PCBN刀具会发生扩散磨损,刀具在前刀面形成月牙洼磨损。本试验加工的HT200为珠光体型的铸铁,PCBN刀具磨损主要发生在刀具的后刀面而不是在前刀面,故磨损的主要原因不是扩散磨损,其磨损形式为机械磨损。

在较低速度下切削,后刀面刀具磨损较均匀,值得注意的是,当切削速度较高为VC5=373m/min和VC6=463.15m/min时,刀具主切削刃出现一些凹凸点,原因可能为:铣削为断续切削,刀齿切入和切出时都产生冲击,且铸铁为脆性材料,在切削过程中,产生的切屑呈崩碎状,高速铣削下,切屑会对刃口产生很大的交变载荷,造成了PCBN刀具中粘结剂的磨损,使得CBN颗粒的凸起或松动脱落。另外一种原因可能是,刀具在制造过程中,要往添加剂或触媒剂中扩散一些杂质元素(如Si、Ca、Cu等)。这些杂质元素分布于晶界之间,强度相对较弱,而切削铸铁产生崩碎切屑时,切削区的温度在刃口附近较高,在热和冲击力的作用下,PCBN刀具在强度较弱的地方发生了微小晶粒的脱落,形成了PCBN刀具的微裂解磨损。这两种磨损的形成,与铣削过程中切削力的波动、铣削冲击及刀具成分、刀具制造都有密切关系。

4 结论

1)PCBN铣削灰铸铁时并不遵守泰勒公式。其T-VC关系曲线弯曲。除了VC=235m/min外,PCBN铣削灰铸铁的切削速度与刀具耐用度T之间仍呈线线关系,随着切削速度的增加,刀具耐用度减小。

2)在本文实验条件下,VC=235m/min时刀具耐用度最长。考虑经济耐用度,PCBN铣削灰铸铁切削速度可为200~250m/min。

3)PCBN刀具铣削HT200主要磨损机理为机械磨损,也伴随着粘结剂磨损或微裂解磨损。

[1] 徐媛媛. 灰铸铁铣削加工PCBN刀具工艺参数研究[D].华中科技大学. 2007.

[2] Mark Deming. PCBN Turns Gray Cast Iron Cutting Tool[J]. Enginerring, 1994, 99(6): 98-103.

[3] 刘书锋, 聂建军. 整体PCBN刀具高速铣削发动机缸体缸盖的应用[J]. 工具技术. 2010, 44(12): 60-63.

[4] 朱从容, 王魄. 整体PCBN刀片高速切削灰铸铁的研究[J].现代制造工程. 2002, 45(5): 56-58.