基于DSP的半导体分立器件外观检测系统设计

戴 敏,陈 恺

(东南大学 机械工程学院,南京 211189)

0 引言

机器视觉检测具有非接触、速度快、精度高和抗干扰能力强等优点[1],在半导体制造中得到了广泛的应用。半导体分立器件(以下简称分立器件),是指引脚数少于或者等于8个的电子器件,例如二极管、三极管、光电管等等。在分立器件生产的后道过程中,封装后的分立器件不仅要进行电气性能测试,还要对尺寸、引脚位置和图字标识等外观进行检测。

与集成电路相比,分立器件引脚少,外形简单,以机器视觉技术实现外观检测并无难点;但分立器件产量大,检测的实时性要求很高,如何实现分立器件的快速检测,是其难点所在。为此,本文针对分立器件外观快速检测展开研究,设计了基于DSP的分立器件外观检测系统。

1 系统总体设计

1.1 需求分析

本文的机器视觉检测系统的检测目标是分立器件的几何形状,合格产品进入下一道工序,不合格产品需按其缺陷进行分选。检测的关键指标包括:管脚之间的间距、脚宽、脚高和圆盘高度等参数,任意数据达不到要求就会被剔除并进行分选。整个系统实行在线检测,要求对分立器件外观的各种参数进行快速获取与计算,有效识别各类缺陷,准确区分合格品与不合格品。此外,考虑到企业生产能力的提高、产品类型的多样化及生产线的更新换代,系统还应具有可扩展性和通用性。

1.2 系统基本框架

由于分立器件引脚数少,外观结构简单,用DSP进行图像处理,不仅可以加快检测速度和精度,而且使在线检测更容易实现[2]。因此本文设计的视觉检测系统采用嵌入式结构,以DSP为核心,包括:LED光源、CCD相机、图像处理单元和LCD显示屏等,系统结构如图1所示。

图 1 机器视觉系统结构

系统工作流程如下:分立器件到达工位后,分选机通过I/O口向DSP发送就位信号,DSP通过视频编码器获取CCD相机拍摄到的图像,完成数据采集输入;DSP内部处理器完成对图像的分析及计算;图像识别完毕后DSP通过I/O口把分选结果传送给分选机,完成相应分选动作;作为人机交互,LCD不仅显示CCD相机拍摄到的图像,还同时显示DSP处理后分立器件的主要外观参数及分选结果。

2 图像处理单元硬件设计

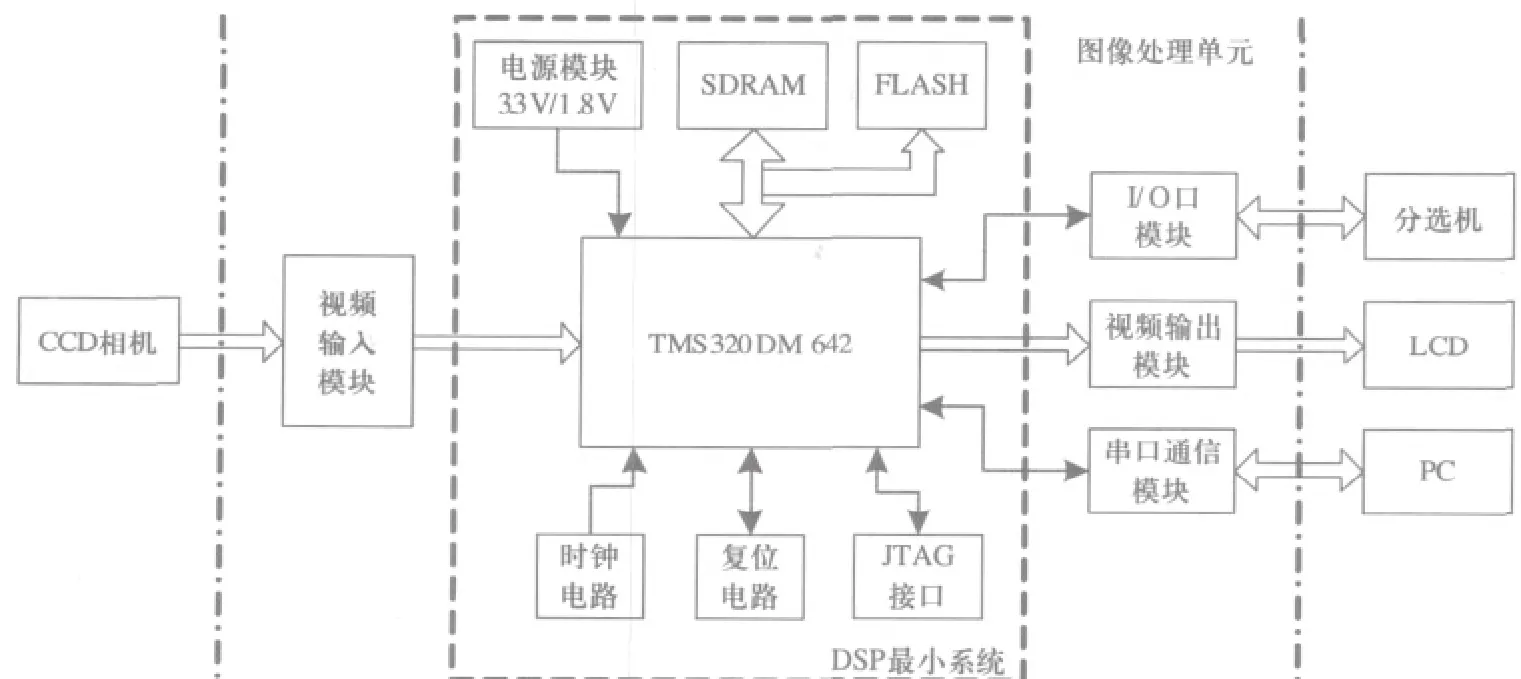

图像处理单元是硬件系统的核心部分,其主要功能包括获取视频图像、实现视频解码、视频图像处理、视频编码、输出DSP处理后的图像、对视频数据进行实时分析处理和输出测试结果信号等,并提供接口与上位机进行通讯。

根据上述要求,图像处理单元可分为五个部分:DSP最小系统、视频编码模块、视频解码模块、串口通信模块和I/O输入输出模块,图像处理单元硬件框图如图2所示。

图 2 图像处理单元硬件原理图

2.1 DSP最小系统

DSP最小系统由DSP处理器、FLASH、SDRAM、电源模块、复位电路、时钟电路和JTAG接口电路等组成。DSP处理器选用TI 公司的C64X 系列中带有专用视频接口的高性能定点DSP芯片TMS320DM642[3,4]。该芯片在600MHz的时钟主频下数字处理能力可以达到4800MIPS;内部具有256kB 的二级缓存结构;具有64 位的扩展内存接口(EMIF),可与片外同步SDRAM连接,扩展数据存储空间。

DSP的速度较快,为保证DSP的运行速度,外部存储器需要具有相应的速度。在DSP最小系统中通过EMIF接口对存储器进行外部扩展,其中SDRAM部分使用2片4M×32位的MT48LC4M32B2进行扩展,其工作时钟达133MHz,用于系统运行时存储程序代码、数据和图像处理的中间结果。使用了1片8M×8位的AM29LV640MT对FLASH区进行扩展,用于存储DSP应用程序。

2.2 视频输入模块

视频输入模块实现视频图像的捕获功能。SAA7115是Philips公司的一款多通道输入的视频解码器,支持PAL、NTSC和SECAM等格式。在本设计中系统需要一路视频输入,使用SAA7115编码器与TMS320DM642相连,实现视频输入。

2.3 视频输出模块

视频输出模块实现视频图像的显示功能。使用Philips公司的SAA7105完成数模转换和图像编码功能。SAA7105支持PAL、NTSC和SECAM等格式的标准转换,能将以上的合成形式以及S-VIDEO形式转换为一种数字化的ITU-R BT.656格式。DSP通过I2C总线配置SAA7105的内部寄存器。

2.4 串行通讯模块

为了便于图像处理单元与PC进行通讯,实现数据的上传和下载,系统中还设计了异步串行通信功能。选用TL16C750B连接到DSP的EMIF接口上,实现1路异步串口,通过1片MAX3243将电平转换为RS-232电平,通过编程配置串口波特率可达1M。

3 外观检测算法软件设计

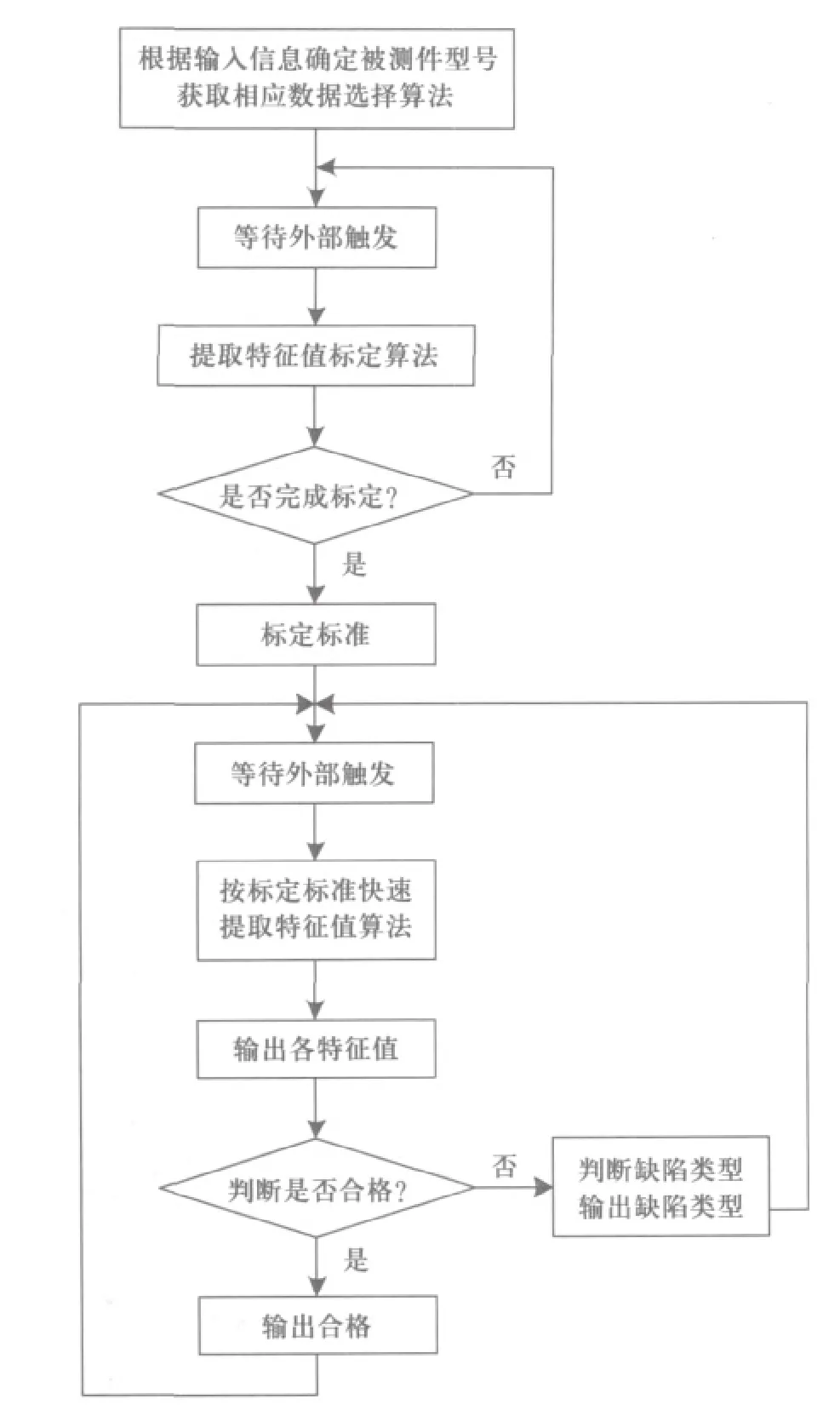

由于检测实时性要求较高,传统的单幅图像处理流程在实时性上难以达到分立器件外观检测的要求。针对实时性问题,本文在软件流程设计中加入了标定的过程,在标定的基础上实现快速的检测和缺陷判别,算法流程图如图3所示。

该算法首先对合格元件进行标定,标定后得到合格元件的全部图像特征;在检测过程中,对待测元件图像轮廓只需要在标定特征值附近进行修正即可得到所测元件的特征值。该算法简化了计算,所需处理的图像范围也大大减小,因此可以大大缩短检测时间。

图3 检测判别流程图

3.1 图像预处理

系统中分析处理的对象是CCD相机采集的Pal编码的YUV格式的图像编码,在剔除色差信息后,就得到了所需的数字图像编码。图像以8-bit的灰度位图形式存储。

1)图像滤波。采取3×3的卷积核(Convolution Kernel),对分立器件图像做中值滤波[5]。

2)阈值分割。由于半导体生产现场环境良好,外部扰动较小,光源经过设计及调试,能较大限度的使背景及器件图像呈现高对比,因此使用全局阈值分割法。

3)图像边缘检测。采用二值图像边缘检测方法,其原理是先寻找图像中的黑色点(像素值255,本文中:目标的像素值为0,背景为255),当原始图像中某个像素点为黑色并且同其周边8个点数值相同时,认为此像素点在所需检测的边缘内部,将其反色。

3.2 分立器件图像参数标定

分立器件的边缘信息提取后,需对外观参数进行处理,利用已经提取出的边缘像素信息求得分立器件的具体参数。由于分立器件和相机的相对位置和姿态是固定的,且是对已知合格器件的参数进行提取,故算法可进行简化。算法过程如下:1)分别统计轮廓图在横向及纵向的直方图;2)寻找直方图中的突变坐标;3)根据已知的图形信息对坐标进行组合,得出各特征点的坐标值。

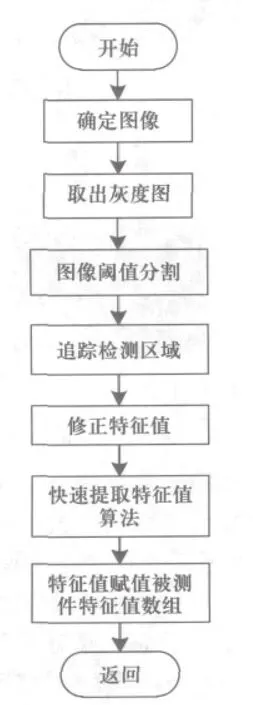

3.3 快速检测算法

通过上节中的标定算法已经得到了足以代替合格件轮廓全部特征的特征点,本文提出的快速算法就是对这些特征点进行修正,得到被检测件的特征点,并在此基础上进行分拣,算法流程如图4所示。用小部分的特征代替全局的特征,不仅可以提高检测速度,还能解决部分特征之间的耦合问题。

对于特征值点,由于每幅图像中分立器件的横向位置不尽相同,(纵向上,由于台面高度和摄像机的高度差一定,可以认为其底边坐标是不变的)因此采用寻找重心的方法确定图像的位置,先根据标定的坐标和重心坐标的变化修正得到原始的特征值,对于这些特征值可将其分为两大类,采用两种类似的算法完成修正,主要依据是特征值周边黑点数目在选取区间内所占的比例。对饱和度(黑像素点数)在40%~60%范围内的特征值不进行修正认为其在正确的位置;对于饱和度在40%~60%范围以外的点,按照以下条件在横纵两个方向上寻找饱和度满足条件的点。

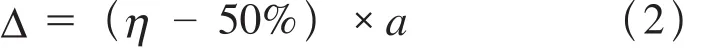

1)饱和度小于40%,认为未修正的特征点在轮廓线以外,应当将其往右移动,根据其饱和度的值,计算出其需要修正的像素值,公式如下:

式中Δ为需要修正的坐标数,η为饱和度。

图4 快速检测算法流程

2)饱和度大于60%,认为未修正的特征点在轮廓线以内,应当将其往左移动,根据其饱和度的值,计算出其需要修正的像素值,公式如下:

式中Δ为需要修正的坐标数,η为饱和度。

3)饱和度在40% 60%的,符合要求,跳出修正。

边界上的点进行修正后,采用均值法即可获得相应边界坐标值。

4 实例分析

以某型号驻极器为例,详细说明算法实现过程。

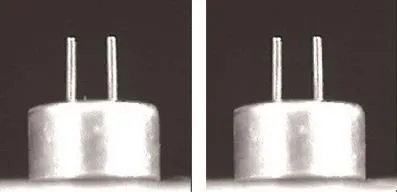

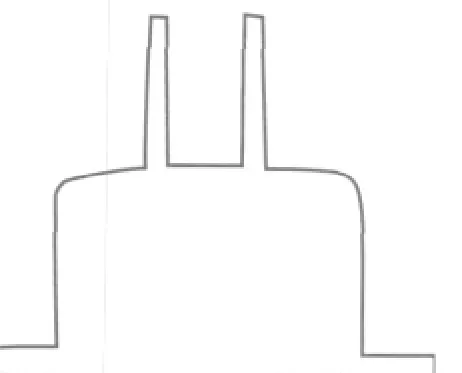

采取3×3的卷积核,对分立器件图像做中值滤波,如图5对比所示,图中含噪声的图像经过中值滤波之后噪声已经明显消除。使用全局阈值分割法进行阈值分割后的图像如图6所示。对图6进行图像边缘检测后所提取的边缘信息效果如图7所示,图中黑线对应图像提取出的边缘信息。

图5 滤波后的分立器件图像

图6 阈值分割后的图像图

图7 连通区域边缘检测

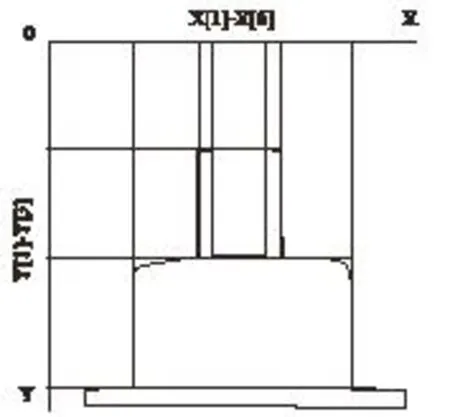

对于轮廓图提取纵向直方图,此处的直方图不同于灰度的直方图,是统计每条纵线上的黑点数目,得到个数与横向像素数相同的数组。如图8所示,在各个突变位置能得到各个突变位置的横纵坐标,其对应的坐标可以从图中看出,例如,X[1]对应的是分立器件的左边界。对这些坐标进行适当的组合得到所需的标定的特征值。主要的特征值为图9中的点2、5、8、10、11,坐标即为所要的特征点坐标:点 2(X[1],(Y[2]+Y[3])/2),点 5(X[6],(Y[2]+Y[3])/2),点 8((X[1]+X[6])/2,Y[2]), 点 10((X[2]+X[3])/2,Y[1]), 点 11((X[4]+X[5])/2,Y[1])。

图8 轮廓图对应的突变坐标

如图9所示,以特征点1,2,3,12,13为例,其修正算法相同,同在重心点左侧,按照公式(1)、(2)对其进行修正。图像的左边界信息,在理论上只需采用点1、2、3中的一个点即可获得,为了提高边界信息的准确性,本文选取三点。同理,对其他各个边界上的点进行修正后,就能得到其他的边界值。以这些特征点的坐标为依据,经过组合,即可得到所需的外观尺寸参数:

下部圆柱半径:(1,2,3)、(4,5,6)边界横坐标的差值;

下部圆柱高:(7,8,9)边界纵坐标与底边坐标的差值;

左脚高:(10)、(7,8,9)边界纵坐标的差值;

右脚高:(11)、(7,8,9)边界纵坐标的差值;

管脚间距:(12,13)、(14,15)边界横坐标的差值。

图9 特征点及重心坐标示意图

为了加快运算时间,将判断与修正相结合,按一定顺序对上述特征点进行坐标的修正,对于可以判断缺陷的特征点在得到数据后先进行合格判断,再进入下一批特征点的修正。例如:对于存在弯脚缺陷或者缺脚缺陷的零件,图9中的特征点10或者11的坐标值会有明显的偏差,在做修正时,先处理此数据以判断是否存在弯脚或者缺脚现象,即是否合格,对于不合格的舍弃剩下点的修正,直接进入判别程序,仅对仍然合格的被测件进行后续点的修正,直至检测、判别完毕。

5 结束语

半导体器件的外观检测是半导体后道生产中的重要环节,是半导体产品质量的重要因素。本文针对企业在已有生产线上集成外观检测设备的实际需求,设计了一套基于嵌入式机器视觉技术的分立器件外观检测系统。所提出的快速算法解决了分立器件外观检测实时性要求高的问题。实验结果表明,本文所设计的视觉检测系统能准确的检测分立器件的几何尺寸,做出正确的判断和决策,能有效地提高实际生产中的生产效率,保证检测质量。

[1] Jain R, Kasturi R, Schunck B G. Machine Vision[M].Beijing:China Machine Press, 2003.

[2] 现代自动化生产中的机器视觉测量技术[J]. 电子元器件应用, 2005, (9): 40-42.

[3] TMS320DM642 Video/Imaging Fixed-Point Digital Signal Processor [Z]. Texas Instrument Incorporated, 2002.

[4] 赵杰, 孙连明, 杨永敏, 李戈.基于DM642的嵌入式实时图像处理系统设计[J]. 制造业自动化, 2008, 30(9): 4-7.

[5] 崔雪临. 基于机器视觉的分立器件外观检测系统的研发[D]. 南京: 东南大学, 2004.