火电厂SCR烟气脱硝反应器前设置灰斗及增加烟道截面的探讨

孙叶柱,王义兵,梁学东,陈丰,郑建农

(1.华能国际电力股份有限公司,北京市,100086;2.华能南京金陵发电有限公司,南京市,210035)

0 引言

选择性催化还原(selective catalytic reduction,SCR)烟气脱硝工艺是火电厂烟气脱硝的主流技术。1970年以来SCR工艺在日本、美国及欧洲各国都得到了广泛应用,我国现有电厂的烟气脱硝工程也大多采用SCR工艺[1]。脱硝催化剂是SCR烟气脱硝工艺中的核心设备,其作用是降低氨(NH3)与氮氧化物(NOx)反应的活化能,使脱硝还原反应能在锅炉尾部烟气条件下顺利完成。

实际使用中,催化剂的寿命会受到各种因素的影响。从目前国内外脱硝系统的运行情况看,烟气中大颗粒飞灰对催化剂的磨损或飞灰沉积造成催化剂堵塞是影响催化剂寿命的两大主要原因。

1 飞灰磨损、堵塞催化剂的机理

微观上,飞灰颗粒随烟气高速撞击催化剂壁时,可分解为切削力和撞击力,而磨损是以切削力为主。飞灰的高速撞击消耗了其颗粒的动能,该动能作用到催化剂壁表面,使其微粒克服分子间结合力而与母体分离产生磨损。

宏观上,飞灰对催化剂的磨损主要取决于飞灰磨损特性、飞灰粒径分布、烟气流速、飞灰浓度以及催化剂的抗磨损等特性。此外,还与锅炉负荷、烟气温度、烟道的漏风量、飞灰的含碳量、飞灰沿烟道截面运动的速度及飞灰浓度分布的不均匀性等因素有关。

1.1 飞灰磨损特性

飞灰的磨损特性[2-6]取决于灰粒的大小、形状、软硬、灰熔点、化学组成等因素。飞灰颗粒的动能与飞灰颗粒的大小成正比[2],去除大颗粒的飞灰,可显著减轻其对催化剂的磨损。试验证明,若能将大于90 μm的灰粒的分离效率从67%提高到90%,则根据文献[2]算出的磨损速度可降为以前的45%。一般,具有锐利棱角形状的飞灰颗粒要比球形的磨损更严重些。灰熔点越高,在火焰中被熔化的比例越小,尖角越多,磨损性越强。试验表明,尖锐颗粒比熔化过的球形颗粒对金属的磨损率大10倍。飞灰的化学组成中SiO2和Al2O3所占飞灰的比值通常作为飞灰磨损特性的重要指标。比值越大,磨损越严重,当比值超过60%时,磨损将显著加重。催化剂磨损程度与飞灰颗粒硬度与催化剂硬度的比值有关,提高催化剂的硬度有利于提高其耐磨性。

1.2 飞灰堵塞特性

飞灰造成催化剂堵塞是由于粗糙飞灰颗粒随烟气漂浮至催化剂表面,细小的灰粒在层流状态下聚积于SCR烟气脱硝反应器的上游部位,并进一步凝聚到催化剂表面形成搭桥而造成的。这种现象是SO3、未燃尽的碳氢化合物、Ph、CaO、Na、K等化学物质和飞灰粒径分布、表面摩擦力等因素共同作用的结果。

当飞灰粒径大于4 mm时可造成催化剂严重阻塞。对于直径较大的飞灰颗粒,如只从催化剂的结构设计上来防止堵塞是不行的,必须在其进入催化剂前去除。在美国电站发展过程中,曾出现过直径达10 mm的爆米花状飞灰对空预器造成严重的堵塞。

1.3 飞灰浓度对催化剂磨损的影响

磨损与飞灰的浓度成正比。飞灰浓度越大,表明烟气中灰量越多,灰粒撞击的次数越多,引起的磨损越严重。脱硝反应器内部烟气流场分布不均匀,局部地区造成飞灰浓度集中,也易引起催化剂在浓度集中地区的严重磨损。

1.4 烟气流速对催化剂磨损的影响

飞灰颗粒流速越大,对催化剂的磨损也越严重。许多研究表明,飞灰对不同钢材的磨损量与其流速的2~3次方成正比(热态时,随着温度的升高,流速对飞灰冲刷磨损的影响有所减弱)。

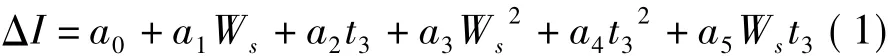

采用多项式非线性曲线拟合热态飞灰冲蚀磨损数学模型表征热态下含灰气流冲蚀热态金属表面的磨损特征为

式中 :ΔI为相对磨损量,mg/g;Ws为灰粒子速度,m/s;t3为试件温度,℃;a0、a1、a2、a3、a4、a5为所求回归系数。

由上式分析可知,在SCR脱硝反应器内部烟气流场设计时,应避免烟气流速过大,特别是局部区域流速过大。一般认为SCR脱硝反应器设计烟气流速应小于5.2 m/s(实际烟气流量/反应器截面内总的催化剂元件截面积的比值)为宜。

2 国内电厂飞灰特性分析

2.1 我国的煤质特征

判别煤炭质量优劣的指标很多,其中灰份和硫份是较主要的指标。据统计,灰份小于10%的煤炭约占中国探明储量的17%,大部分煤炭的灰份为15%~30%。我国烟煤大多为优质动力煤,灰份低于15%,硫份小于1%;贫煤的灰份和硫份都较高,灰份为15% ~30%,硫份为1.5% ~5%。

2.2 电厂飞灰数据分析

以下通过典型电厂电除尘飞灰的数据,分析国内电厂实际飞灰特性。

(1)A电厂数据。实测该厂烟气飞灰浓度约为14~32 g/Nm3。试验时,入炉煤灰含量约为33.63%,按10%的飞灰变成炉渣的理论计算,则烟气中的飞灰浓度约为43 g/Nm3。此外,飞灰中的SiO2与 Al2O3含量之和达到84.9%,CaO含量为3.99%(粘性小)。从除尘器第1电场的飞灰样品可知,飞灰颗粒比较粗,平均粒径为196.9 μm,峰值为223.4 μm;粒径大于100 μm的飞灰超过78.8%。表明烟气中的飞灰浓度较高、质地硬、粒度大。

(2)B电厂数据。锅炉燃煤的灰含量在设计与校核煤的范围之内,烟气中的飞灰浓度为20~28 g/Nm3。从静电除尘器第1电场采集的飞灰样品可知,粒径小于10 μm的颗粒体积含量低于20%,粒径为10~200 μm的颗粒体积占60% ~70%,峰值粒径约为120 μm。

(3)C电厂数据。从全年入厂煤的加权平均值来看,灰含量为25.44% ~39.29%;硫含量为1.29% ~3.36%。从静电除尘器第1电场采集的飞灰样品可知,粒径小于10 μm的颗粒体积含量低于15%,粒径10~100 μm 的颗粒体积约占 55%,粒径 100~200 μm的颗粒体积约占 30%,峰值粒径约为106 μm。

(4)D电厂数据。锅炉设计燃用准格尔煤,灰含量为24.61%,挥发份为39.53%,硫含量为0.42%。从静电除尘器第1电场采集的飞灰样品可知,粒径小于10 μm的颗粒体积含量低于10%,粒径10~200 μm的颗粒体积约占60%,峰值粒径约为120~140 μm。飞灰中的碱土金属氧化物(CaO与MgO)含量低于1.5%,SiO2与Al2O3含量之和超过87%,表明飞灰的粘性较小,而硬度相对较高。

对以上数据分析表明,目前国内电厂排放的烟气中飞灰粒径分布的峰值大于100 μm具有普遍性,有的电厂的飞灰粒径分布的峰值甚至超过200 μm。有3个电厂的飞灰中SiO2+Al2O3的含量在80%左右,说明国内电厂实际飞灰较普遍地具有较强的磨损特性。近年来,全国电厂普遍存在购煤难,购设计煤种更难,到厂的煤质较差、灰量过高的情况,使电厂实际飞灰产生量大大高于设计值,造成烟气系统部分设备堵塞,同时除灰设备超出力情况时有发生。灰份越高,对SCR脱硝催化剂造成的磨损和堵塞越严重,在灰份增加的同时,碱土金属(CaO、MgO等)和灰粒中可溶性碱金属盐(Na、K等)对催化剂活性的损害也在增加。

可以认为,为避免脱硝催化剂和对其后的空预器设备的磨损,在脱硝反应器前尽可能地除去大颗粒的飞灰是十分必要的。

3 设置大容积灰斗,增加烟道截面积

SCR烟气脱硝系统的设计在满足脱硝效率、SO2/SO3转化率、氨逃逸等主要性能指标的同时,应最大限度地保证和延长催化剂的化学寿命和机械寿命,以减少运行成本(催化剂价格相当昂贵)。因此在评估脱硝系统的设计时,还要看是否采取恰当的措施,尽可能地除去大颗粒的飞灰,并降低烟气的流速和飞灰浓度,以减小磨损,延长催化剂的寿命。在烟气流速、飞灰浓度等条件一定的情况下,在烟气转向前设置灰斗,达到在烟气进入SCR脱硝反应器前去除较大灰颗粒的目的。这是避免脱硝催化剂磨损和堵塞,延长催化剂的机械、化学寿命的非常有效的措施。

美国巴威公司建议在锅炉省煤器出口布置灰斗,以除去烟气中颗粒较大的飞灰,保护空气预热器。实际工程数据表明,巴威公司设计的蝙蝠翼折流省煤器灰斗,对爆米花状飞灰的脱除率可从73.3%增大到98.9%,大大降低了空预器的磨损和堵塞。

本文认为通过在省煤器出口至SCR脱硝反应器前的水平烟道前设置足够的灰斗,并在水平烟道后至SCR脱硝喷氨烟道前设置足够的灰斗可非常有效地降低烟气携带大颗粒飞灰的比例。

目前在锅炉炉后系统的设计上,有一种理论认为通过选择较大烟气的流速和较大催化剂孔径,可将飞灰“吹”出催化剂层和其后的空预器,能够避免设备的堵塞和飞灰的淤积。但本文认为这种理论加速了催化剂和其后的空预器的磨损,减少了设备的寿命。

3.1 灰斗除灰的原理

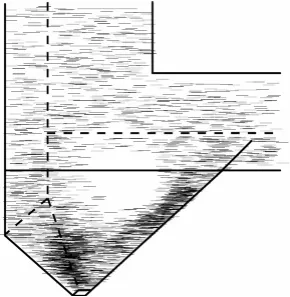

图1~3是省煤器灰斗飞灰流场示意图。

图1中,灰斗上部出现较小的回流,内部有不连续的流场存在,从而有利于灰尘的降落。但相对于图2、3的流场,仍存在较强的回流流场,容易造成二次扬灰,不利于提高除尘效率。

图2中,扩容后的灰斗中烟气流速减慢,灰斗上部出现了较大的回流,不连续的流场变大,更有利于大颗粒飞灰的沉降和去除,并减少了飞灰的二次携带,增加了灰斗的除灰效率和容量。

图1 省煤器灰斗流场示意Fig.1 Flow field in ash hopper of economizer

图2 扩容后的省煤器灰斗流场示意Fig.2 Flow field in ash hopper of expanded economizer

图3 扩容、增加烟道截面积后的省煤器灰斗流场示意Fig.3 Flow field in ash hopper of expanded economizer with enlargement of flue section

图3中,在灰斗扩容,同时增加烟道的截面积时,可使烟气流速进一步减慢,区域中的飞灰的浓度变小,整个流场的速度分布趋于均匀。同时,底部有1个很大的滞止区,这样的流场结构利于重力分离,流场中的重力分离和颗粒之间吸附力充分发挥作用,惯性分离得到加强,分离效率相对最高,并有利于减小系统的阻力,降低能耗[7]。

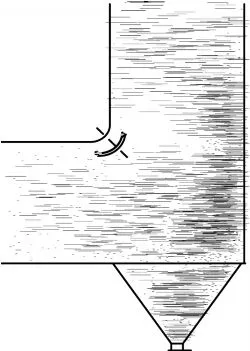

图4、5为SCR脱硝入口灰斗流场示意图,烟气由水平转入垂直方向,在烟道的转弯内径处设有挡板。图6为某工程的SCR脱硝入口灰斗流场示意图。

对比图4、5的流场,烟气在挡板的后方出现回流,有不连续的流场存在,从而有利于灰尘的降落。图5中对灰斗及烟道进行扩容后,增加烟道的截面积,使烟气在灰斗处的流速骤减,整个流场的速度分布趋于均匀,对飞灰的分离作用与图3相似,分离效率得到较大的提高,同时也减小了烟道阻力,降低风机能耗。在图6的灰斗设计中,灰斗设置在烟道弯头的前方,且在弯头处进行了缩径处理,烟道截面积减小,流速增加,不利于飞灰的降落和分离,除灰效果十分有限。这种设计是不可取的。

图4 未扩容的SCR入口灰斗流场示意Fig.4 Flow field in ash hopper at inlet of unexpanded SCR

图5 扩容后的SCR入口灰斗流场示意Fig.5 Flow field in ash hopper at inlet of expanded SCR

图6 某工程的SCR入口灰斗流场示意Fig.6 Flow field in ash hopper at inlet of SCR in a project

3.2 有关灰斗设计的试验结果分析

3.2.1 灰斗除灰实验

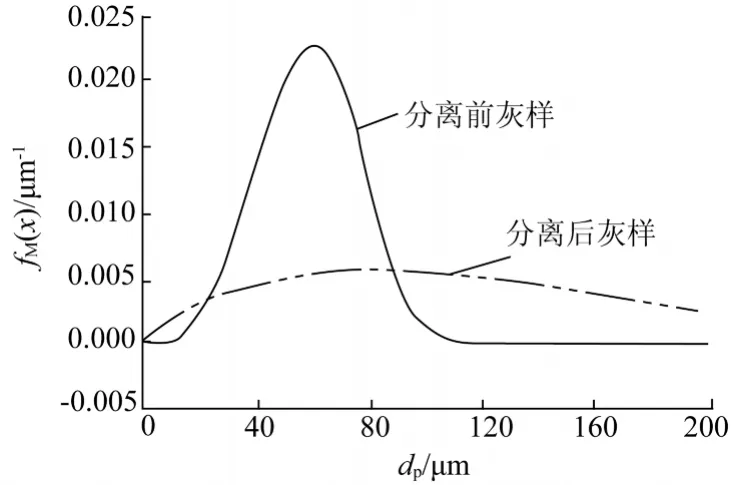

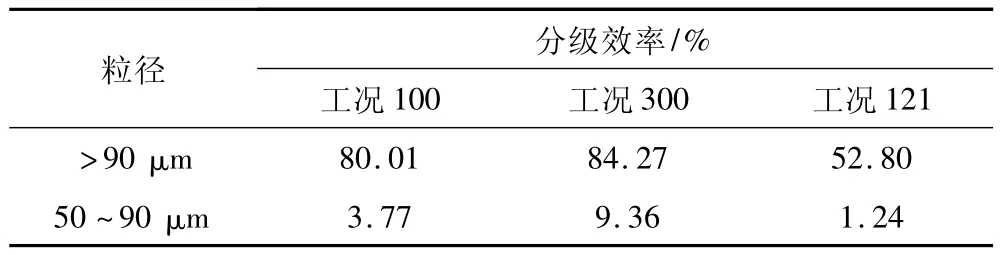

国内针对330 MW机组在不同工况下的灰斗除灰实验中,对灰样分离前、后的粒度频度分布建立了函数(图7)。从图7中看出,分离出的灰样比分离前的灰样粒径增大很多。对筛分数据进一步处理,讨论对大于90 μm 及50~90 μm 的粒子的分级效率,如表1所示。由表1可知,灰斗对大于90 μm的粒子有较高的分级效率,达80%左右;而对50~90 μm的粒子,分级效率较低。虽然分级效率是试验室数据,不足以证明电厂灰斗实际的分级效率也能达到80%,但也说明了灰斗对去除大颗粒飞灰的作用是非常明显的。

图7 灰样分离前后粒度频度分布Fig.7 Frequency distribution for various particle sizes under ash sample separation

表1 灰斗分级效率Tab.1 Classification efficiency of ash hopper

3.2.2 灰斗改型实验

在有关实验[8-10]中,通过增大灰斗的容积和增加控流挡板(图8),验证了灰斗改型对除灰效果的影响。试验中考虑了3种灰斗容积、4种挡板长度、4种挡板角度(含无挡板的工况)。对全工况实验数据的分析(见图9)可以看出,灰斗的分离效率随容积的增大呈上升趋势,但随挡板长度和角度的变化相对不显著。图中V为改型后容积与原型容积之比;L为l/D。

4 结语

(1)催化剂是SCR烟气脱硝工艺的重要设备,避免催化剂磨损和堵塞是保护和延长催化剂寿命的重要手段。

图8 灰斗改型试验方案Fig.8 Testing scheme for modifications of ash hopper

图9 灰斗改型全工况实验结果(分离效率)Fig.9 Testing results of separation efficiency for modification of ash hopper

(2)在烟气流场、流速及催化剂设计、选型等条件一定的情况下,通过合理设置足够的省煤器出口灰斗、SCR脱硝反应器入口灰斗,能够有效去除烟气中大颗粒的飞灰,从而显著减少催化剂磨损、堵塞。

(3)通过设置大容积的扩容灰斗,增加烟道的截面积,可以有效提高灰斗去除大颗粒飞灰的效率,并有利于减小整个烟道系统阻力,降低风机能耗。

(4)在SCR脱硝反应器前的烟道上应设置足够的扩容省煤器灰斗和SCR脱硝入口灰斗,在锅炉总体布置许可的条件下,灰斗设置宜取上限值进行设计:除灰效率按5% ~10%的总灰量、容量按8 h的灰沉积量。

(5)实际效果:某工程2台1 000 MW级超超临界发电机组省煤器出口、SCR脱硝烟道进口均设置灰斗,经过1年左右的运行(每日定期吹灰),脱硝反应器内部未见明显的磨损、堵塞,SCR脱硝反应器烟气阻力未见明显增加。

[1]张强.燃煤电站SCR烟气脱硝技术及工程应用[M].北京:化学工业出版社,2007:347-351.

[2]岑可法,樊建人,池作和,等.锅炉和热交换器的积灰、结渣、磨损和腐蚀的防止原理与计算[M].北京:科学出版社,1994:447-448.

[3]赵宪萍,孙坚荣.电厂锅炉常用钢材热态飞灰磨损性能的试验研究[J]. 中国电机工程学报,2005,25(11):117-120.

[4]赵宪萍,孙坚荣,邹辉荣.20碳钢热态飞灰冲刷磨损性能的试验研究[J].中国电机工程学报,2001,21(6):90-93.

[5]赵宪萍,孙坚荣.15CrMo合金钢热态飞灰冲刷磨损性能的试验研究[J].动力工程,2000,20(6):645-649.

[6]赵宪萍,孙坚荣.12Cr1MoV合金钢热态飞灰冲刷磨损性能的试验研究[J].热能动力工程,2000,15(5):502-505.

[7]黄志开,黄得双.电收尘器结构对流场影响的数值计算[J].环境污染与防治,2005(2).

[8]周屈兰,周月桂,徐通模,等.大容量锅炉灰斗改型的实验研究[J].西安交通大学学报 ,1999(3):25-28.

[9]岑可法,倪明江,严建华,等.气固分离理论及技术[M].杭州:浙江大学出版社,1996.

[10]杨文生,赵心夏.改进气流分布板是提高电收尘效率的有效途径[J].西南民族大学学报:自然科学版,2003(6):347-351.