基于PC机的炉温集中监控系统设计

游 娜,梁春平,段数军

YOU Na, LIANG Chun-ping, DUAN Shu-jun

(宝鸡石油机械有限责任公司,宝鸡 721002)

0 引言

作为大型机械装备生产企业,各种热处理设备必不可少,完成对金属材料的正火、回火、淬火、调质和渗碳等热处理,改善金属材料的机械性能。金属材料热处理后的机械性能与加热速度、保温时间等密切相关,保证热处理的工艺参数对保证金属材料的性能有着极为重要的意义。我公司热处理分厂的部分设备比较陈旧,尤其是温度控制设备部分采用继电器控制箱。由于热处理设备分布在各个车间,热处理时需要人工实时监控仪表进行温度调节,每台设备需要配一名工人监控操作,劳动强度大,费时费力;而且仪表精度低,保证设定温度困难,从而影响处理零部件的热处理效果。

随着计算机技术的普及,高精度的炉温控制系统均用于各种热处理设备,采用PLC、PC以及基于单片机、DSP等微处理器控制的热处理设备已广泛应用于机械制造行业。这些智能热处理设备能自动按照预先设定的工艺参数控制某一热处理过程,提高热处理稳定度和生产效率,降低能耗。目前公司使用的设备尚不能完全满足生产需求,为了节约挖潜,降低成本,提高热处理设备的自动控制性能,拟在目前的设备基础上进行升级改造。

1 改造要求

目前热处理车间有部分基于PC和微处理器控制的热处理设备,但这些智能热处理设备均采用单机独立控制。所有设备分散在几个热处理车间,不能完成集中监控,统一管理。同时车间还有部分继电器控制箱的加热保温炉,虽然基本能满足简单热处理工艺,但是很难保证热处理质量,而且监控麻烦。为此,通过技术升级改造拟达到以下目的:

1)对继电器控制的加热保温炉能实现自动控制;

2)对所有的热处理设备要实现集中统一监控。

2 系统结构及硬件组成

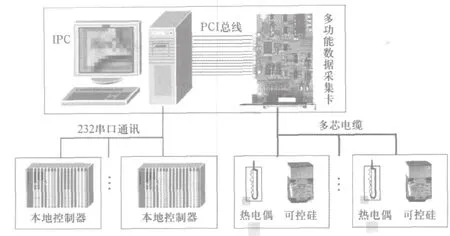

根据设备情况及要求,选用工业计算机作为控制系统的上位机,目前具备自动控制功能的设备作为下位机通过其自身具备的232接口完成与上位机的通讯与数据交换;对于继电器控制柜的加热保温箱需要采集温度信号,温度信号为模拟信号,同时又根据温度和加热保温时间控制炉温,需要输出信号,传感器和执行器同计算机之间的数据交换通过数据采集卡来完成,数据采集卡技术十分成熟,被广泛应用[1]。控制系统的架构如图1所示。

工业计算机(IPC)主要用来集中监控,提供人机界面和控制程序的运行,用于车间办公室室内监控时,可采用普通兼容机代替。

图1 系统架构图

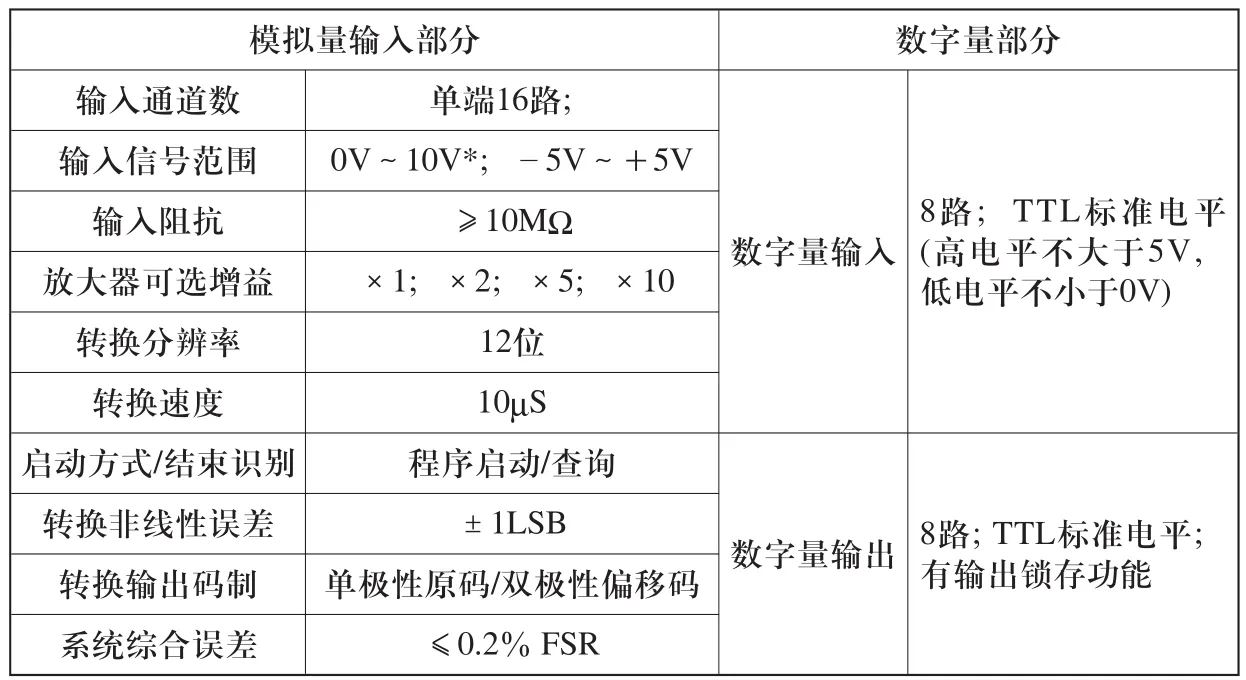

多功能采集卡至少具备模拟量的输入和数字量的输出,以完成对于继电器控制柜的加热保温箱由多功能数据采集卡进行数据采集与控制,为了降低成本,采用数字量的输出完成对加热炉的开关控制,通过程序编写脉宽调制PWM控制完成对加热速度的控制和保温温度的控制。板卡选用科日新工控KPCI-812,其性能指标如表1所示。

该多功能卡适用于486、586、PⅡ、PⅢ系列原装机、兼容机和工控机,程序编制简单,接口卡安装使用方便,其模拟量输入及I/O信号均由卡上的37芯D型插头与外部信号源及设备连接。性能价格比高,能满足本系统需求。

加热保温炉需要完成的改造主要是将原有温度传感器信号接入数据采集卡。同时考虑到现有加热保温炉均采用快速开合继电器,触点容易损坏,不能满足PWM控制需求,需要将继电器更换为可控硅控制。

3 监控软件的开发

软件的开发工具为LabWindows CVI,它是National Instruments公 司(简 称NI公司)推出的交互式C 语言开发平台。它的集成化开发环境、交互式编程方法、函数面板和丰富的库函数大大增强了语言的功能。同时还可以定义和建立用户界面,生成或运行ActiveX组件及开发多线程应用。为熟悉C语言的开发人员提供了一个理想的软件开发平台。通过该开发平台将计算机硬件资源与仪器硬件有机地融为一体,把计算机强大的数据处理能力和仪器硬件的测量、控制能力结合在一起,通过软件实现对数据的显示、存储及分析处理[2]。

本集中监控系统的软件部分主要包括人机界面、数据采集、串口通讯和温度控制等四个部分的功能程序。

3.1 人机界面

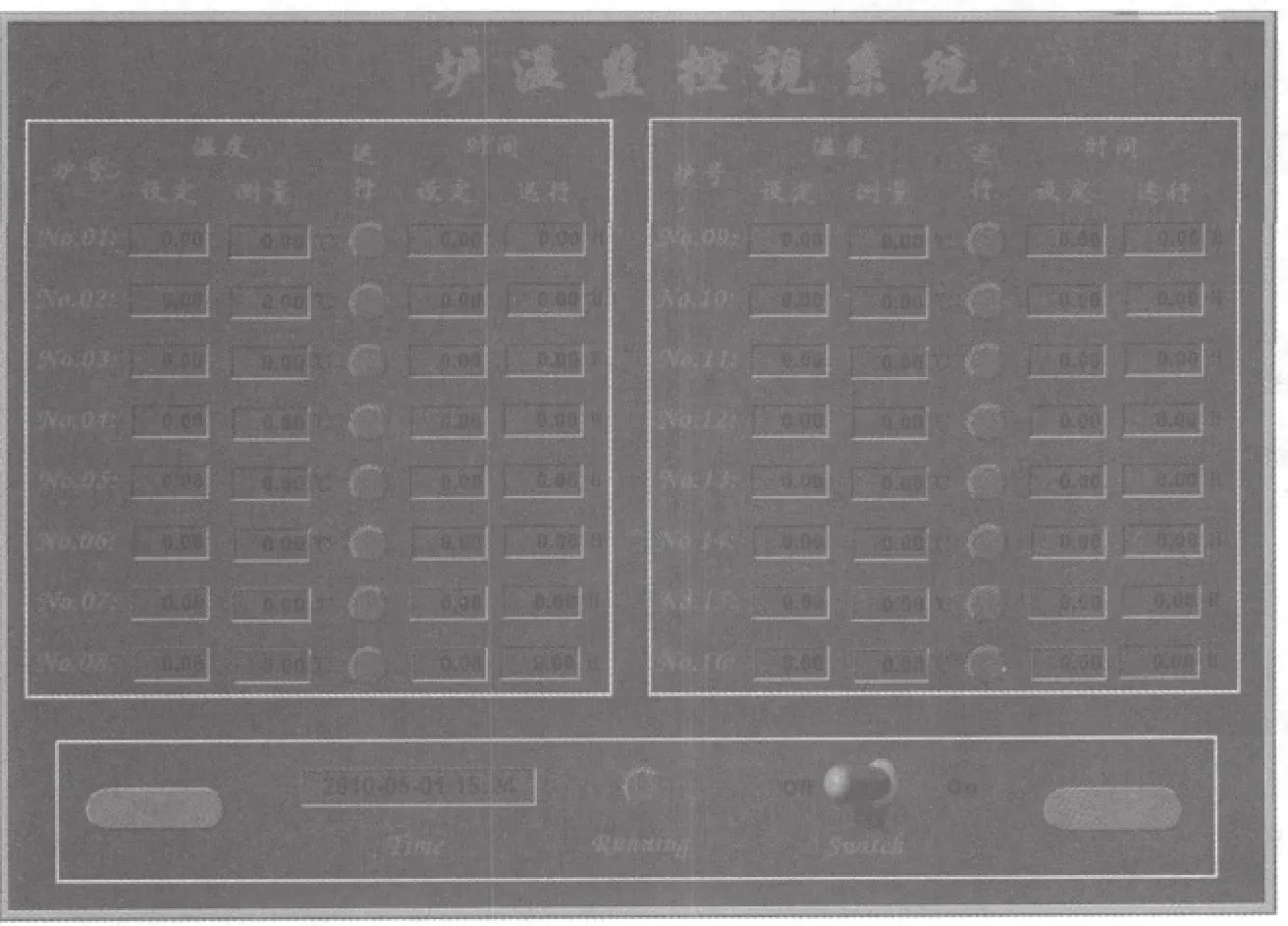

CVI提供简单的拖放式用户界面编辑器以及自动代码生成工具,按照监控要求,需要设定每个炉的温度以及该温度下的持续时间,同时监控每个设备的运行状态和实际温度与时间几个参数,其界面布局如图2所示。

3.2 数据采集

表1 数据卡性能指标

由于炉温的变化是一个缓变过程,所以采集的速度不必很快。采用一个Timer控件,设定中断时间为10s轮询采集一次,在Timer事件的回调函数中实现数据转换启动和采集。

对板卡的所有操作都是通过厂商提供的动态链接库(DLL)实现。DLL中值包含供应用程序运行时装入该DLL的有关信息,不是源代码的复制,因此多个应用程序之间共享代码和源程序而不过多占用内存,提高运行效率[3]。采用CVI提供的LoadLibrary函数进行DLL资源加载。

按照CVI函数调用格式[4],定义动态库句柄为hinstLib(定义为HMODULE类型),数据卡的动态库文件名为Kpci812.dll,则动态库的加载:hinstLib = LoadLibrary("Kpci812.dll");

图2 人机界面

只是函数类型的不匹配,需要在头文件中进行类型强制转换。例如打开板卡的函数需要作一下声明。

typedef void (WINAPI *OPenDevice)(ULONG mindex);

打开多功能数据卡的函数:

ODevice= (OpenDevice)GetProcAddress(hinstLib, (LPCSTR)"OpenDevice");

采用同样的方式获取数据通道的读写控制。

当程序结束或者资源不使用时,通过FreeLibrary(hinstLib)进行释放。

3.3 串口通讯

CVI提供标准的串口函数,通过以下函数实现串口的配置并开启串口。

Status= OpenComConfig(portNumber,"",baudRa te,parity,dataBits,stopBits,inputQueueSize,outputQue ueSize);

通过ComWrt(portNumber,SendData,Length)。对串口进行写数据,ComRdByte (portNumber)以字节为单位进行数据读取。按照下位机的编码方式进行编码发送和将接受的数据进行解码便可完成数据的通讯。

在完成通讯或者退出系统前,要用CloseCom(portNumber)将串口资源释放。

3.4 温度控制

温度控制主要用于对目前继电器控制箱的加热保温控制,采用PID算法,很多学者做过研究,该算法在温度控制方面应用十分成熟[5,6],不再做赘述。根据采集的温度和设定的温度,按照算法计算出PWM的占空比,采用两个定时器实现PWM功能,一个设定PWM的周期,一个通过计算的占空比设定高电平周期。通过更改第一个定时器的定时周期来改变PWM周期,调节加热的效果。

另外,采用fwrite (AddData, 1,StringLength(AddData), fp)函数实现各个炉温的操作记录,历史温度变化等信息,在温度超出设定值一定范围和完成加热保温时进行声音报警和提示等。

4 结论

采用兼容机和数据采集卡的配置成本低廉,通过LabWindowsCVI开发监控软件,实现容易,界面友好,同时,该监控平台具备完善的功能,使分布在各个车间的加热炉集中监控,能大大降低劳动强度,提高生产效率。若改善热处理设备的机械化操作,还可以在该平台上开发基于工艺流程的自动控制系统,进一步提升热处理设备的智能化。

[1]王利强, 彭月祥, 宁可庆. 计算机测控系统与数据采集卡应用[M]. 机械工业出版社, 2007: 81.

[2]孙晓云, 等. 基于LabWindows/CVI的虚拟仪器设计与应用[M]. 电子工业出版社, 2005: 1-10.

[3]李文杰, 于有生, 杨荣伟. 弧焊过程中PCL-818L数据采集卡的开发应用[J]. 武汉理工大学学报(交通科学与工程版), 2004, 28(3): 450-452.

[4]LabWindowsTM/CVITMHelp Documents. National Instruments Corporation. 2006.

[5]覃强. 模糊PID温度控制方案的仿真优选及其实现[J]. 中国科学院研究生院(电工研究所), 2002.

[6]刘静, 常发亮. 基于windows平台的多通道炉温监控系统[J]. 电气自动化, 2003, 25(4): 54-56.