微机械角速率传感器CMOS闭环驱动电路

尹 亮,刘晓为,2,陈伟平,2,周治平

(1.哈尔滨工业大学微电子技术与科学系,150001哈尔滨,yinliang2003@126.com;2.哈尔滨工业大学微系统与微结构制造教育部重点实验室,150001哈尔滨)

电容式微机械角速率传感器(或称“电容式微机械陀螺”)是基于MEMS技术的一种微惯性测量器件,具有体积小、重量轻、价格低廉等特点,该特点适应于小型控制稳定系统,可广泛应用于航天、航空武器、消费类电子等方向[1-3].由于微陀螺的输出电容变化极其微弱,因此其信号拾取控制电路已经成为国际研究的难点和热点[4-6].电容式微机械陀螺基于Coriolis力原理,采用静电力使得中间活动质量块在驱动方向(x方向)产生谐振,但由于微陀螺的驱动电极与检测电极之间存在寄生电容,检测电极非常容易受到驱动电压信号的干扰,从而导致陀螺检测端的信号产生相位偏差,使得微陀螺无法在机械谐振频率处自激振动,严重的甚至无法谐振自激.通常的解决办法是采用全对称驱动检测方案或真空封装技术,但这2种方法的共同缺点是:都可以相对减小驱动电极对检测电极的耦合干扰,但无法完全消除[7-8].

本文采用一种静电力频率调制方法,该方法可以完全消除驱动电极对检测电极的耦合,微机械陀螺表头采用常压封装(品质因子80),电源电压±9 V条件下,且无需后续调整检测电路相位,即可实现微陀螺闭环自激谐振.

1 微机械角速率传感器驱动耦合原理

1.1 微机械角速率传感器工作原理

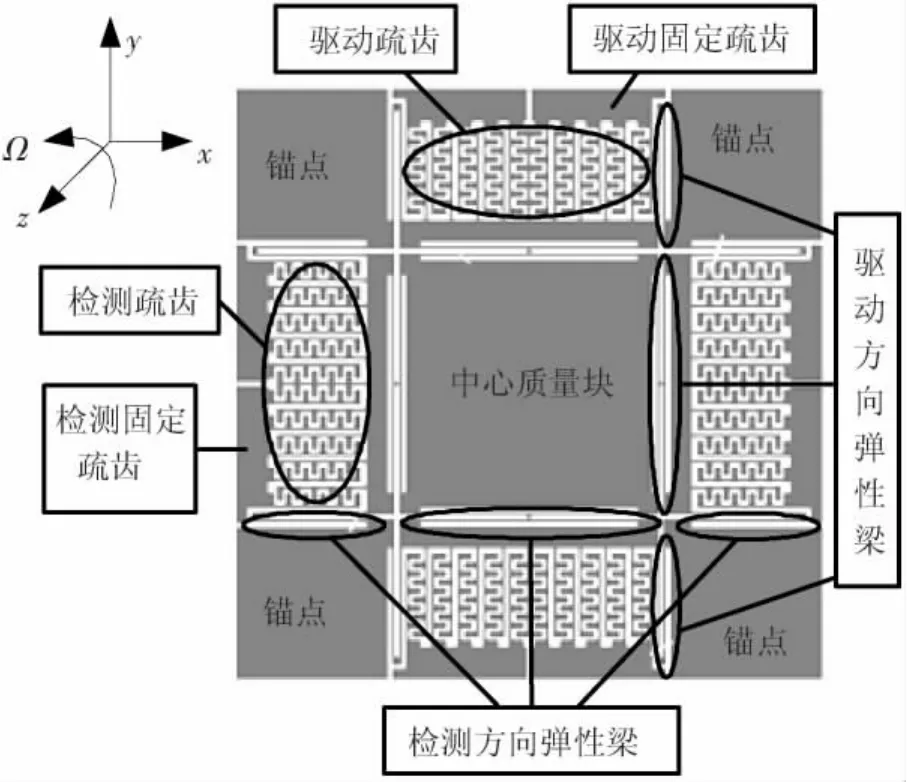

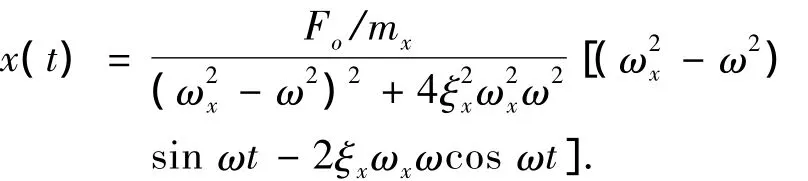

图1是振动式微机械角速率传感器.该振动系统有2个相互垂直的振动模态:1个是质量块沿x方向的振动,叫驱动模态;另1个是质量块沿y方向的振动,叫检测模态.这2个模态的固有频率分别是ωx和ωy.工作时,驱动力以驱动频率ω驱动质量块沿x方向振动,当系统绕z轴以角速度Ω转动时,沿y轴就出现了Coriolis力,检测Coriolis力的大小就能知道角速度Ω.

图1 微机械角速率传感器

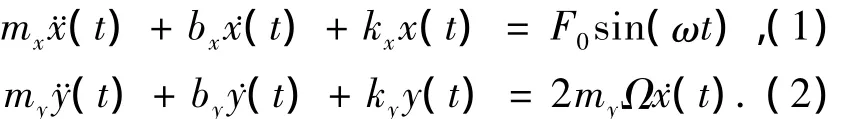

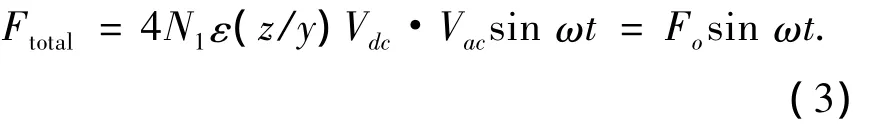

设微陀螺振动质量块在驱动方向(x方向)受简谐力F0sin ωt作用,则陀螺在驱动模态(x方向)和检测模态(y方向)的运动可以由如下的动力学方程描述:

式中:m为等效质量;k为弹性系数;b为阻尼力系数;下角标x,y分别表示驱动模态、检测模态.

1.2 微陀螺的制作

微机械陀螺结构芯片是利用北京大学的体硅微机械加工工艺完成,关键工艺为硅-玻璃键合和ICP深槽刻蚀工艺.结构制作流程为:1)硅片光刻;2)ICP浅刻;3)浅刻玻璃;4)溅射金属电极;5)硅-玻璃键合;6)硅片减薄;7)溅射、光刻铝;8)ICP释放结构.

1.3 微陀螺驱动电极对检测电极耦合原理

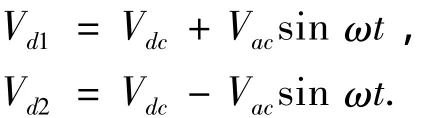

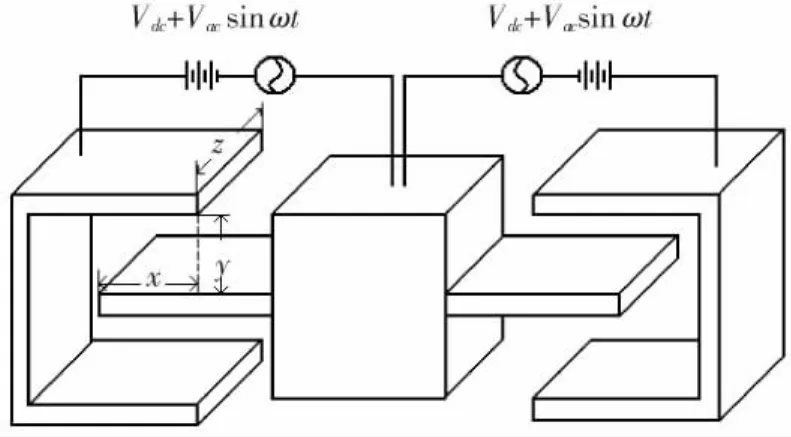

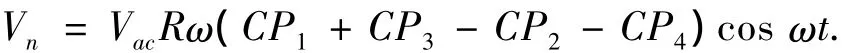

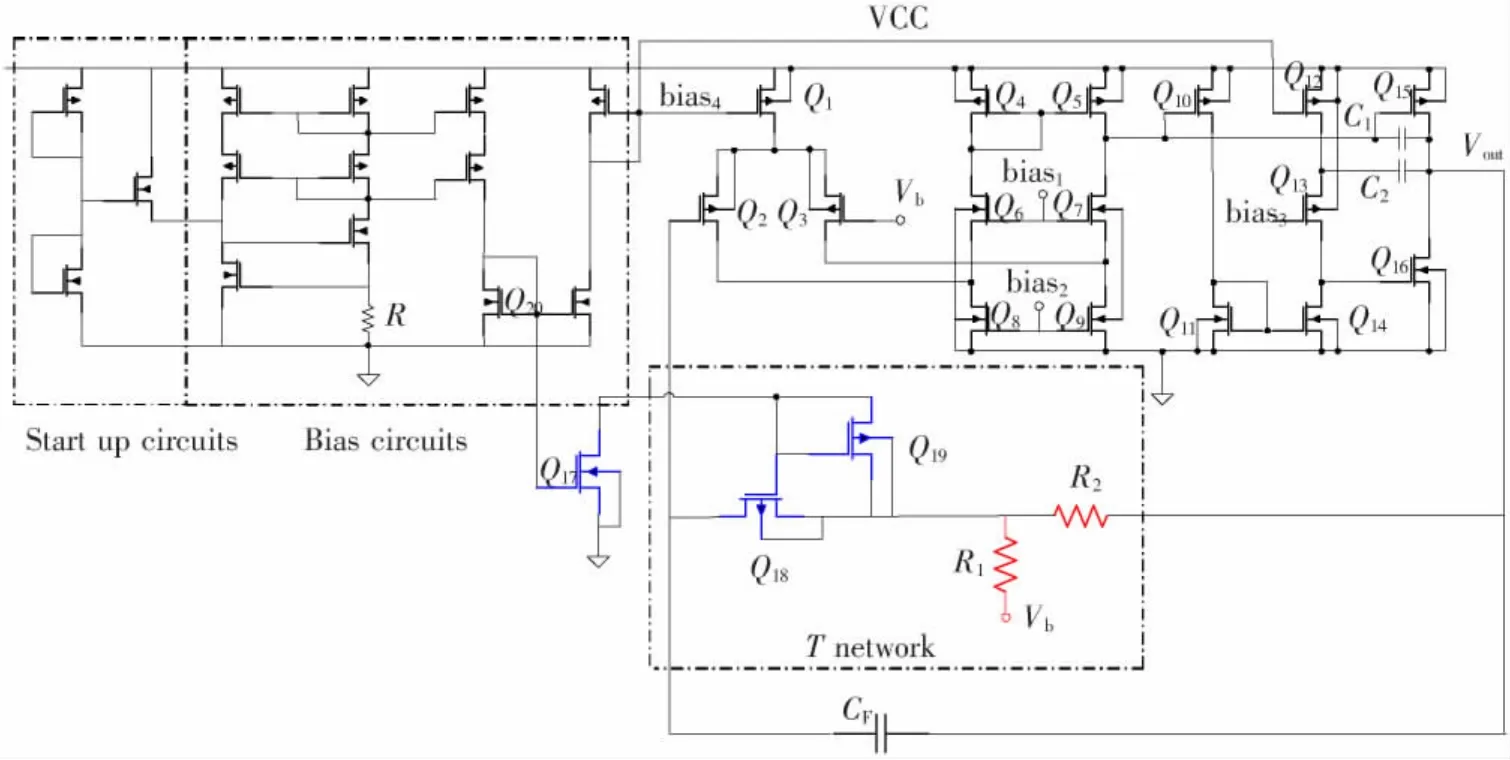

微机械陀螺驱动采用静电力驱动,传统方法为推挽式驱动,如图2所示,其中

对于中间活动质量块,其合力为

其中N1为驱动梳齿数量,ε为电容介电系数.由式(1)可知,质量块的稳态位移为

图2 静电驱动原理

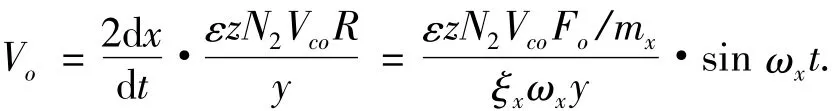

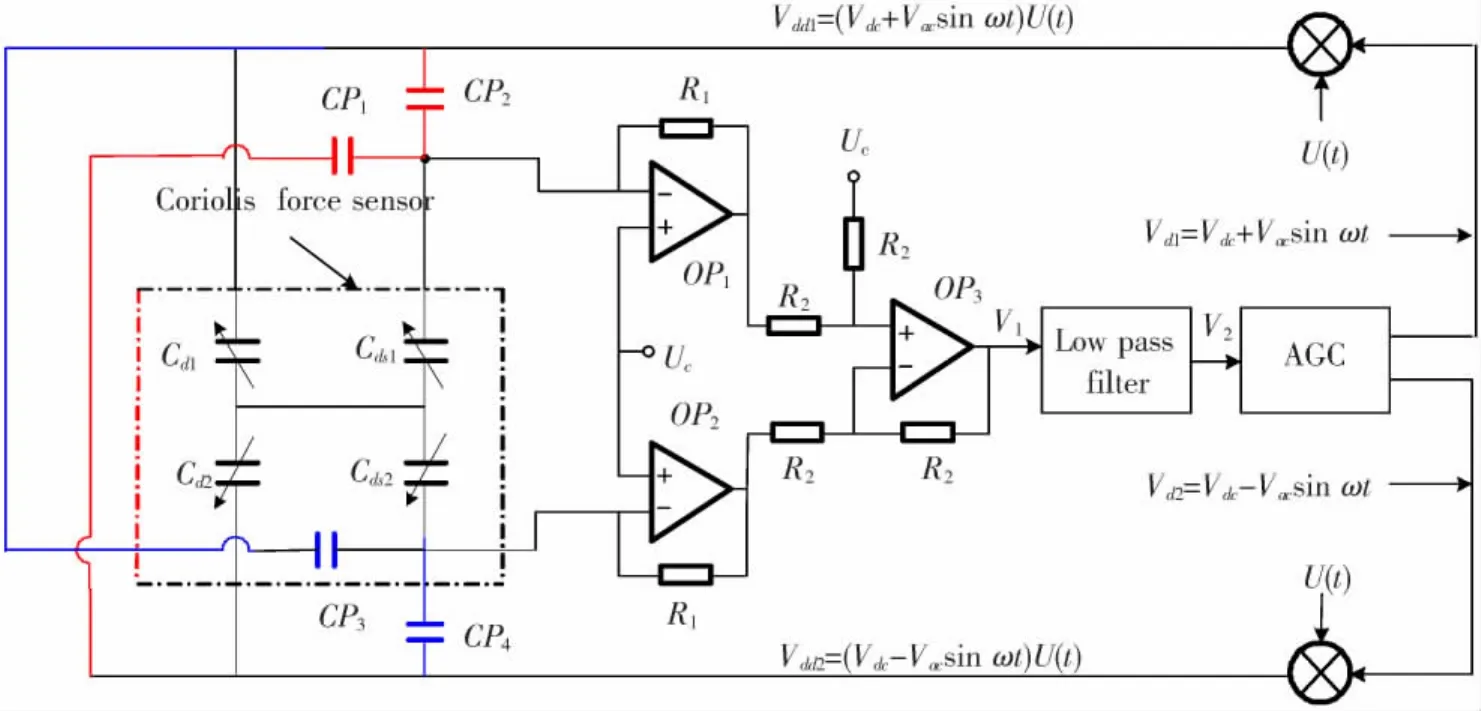

当输入驱动频率等于微机械驱动谐振频率时,驱动方向上的质量块位移与静电力成90°相移,跨阻放大器输出为

其中N2为驱动敏感梳齿数量,ε为电容介电系数.然而,由于微机械陀螺驱动电极与检测电极之间存在寄生电容,如图3所示.导致跨阻放大器输出产生干扰信号为

其中驱动干扰信号与质量块位移敏感信号成90°相位,2种信号的叠加致使质量块位移检测出现幅值及相位偏差,最总导致质量块无法自激在驱动模态的谐振频率上或自激失败.通常采取的措施为:在跨阻放大器后级采用移相电路,手动补偿干扰信号导致的相位移动.然而当外部环境条件变化,导致寄生电容也发生变化时,致使相位、幅度将再次发生变化,最终使得系统稳定性下降.

图3 电容式微陀螺驱动信号对检测电极的耦合

2 闭环调制驱动电路设计

2.1 调制驱动电路原理

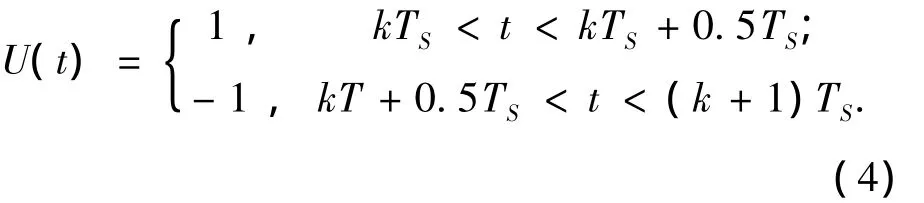

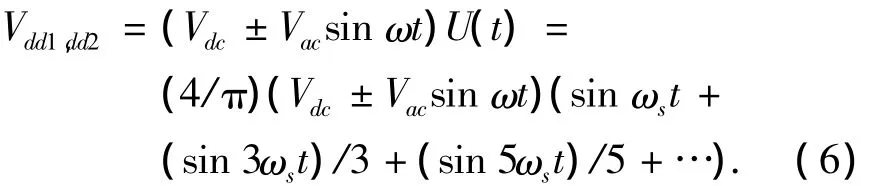

为避免驱动信号对检测端的耦合,采用如图4所示电路结构原理.

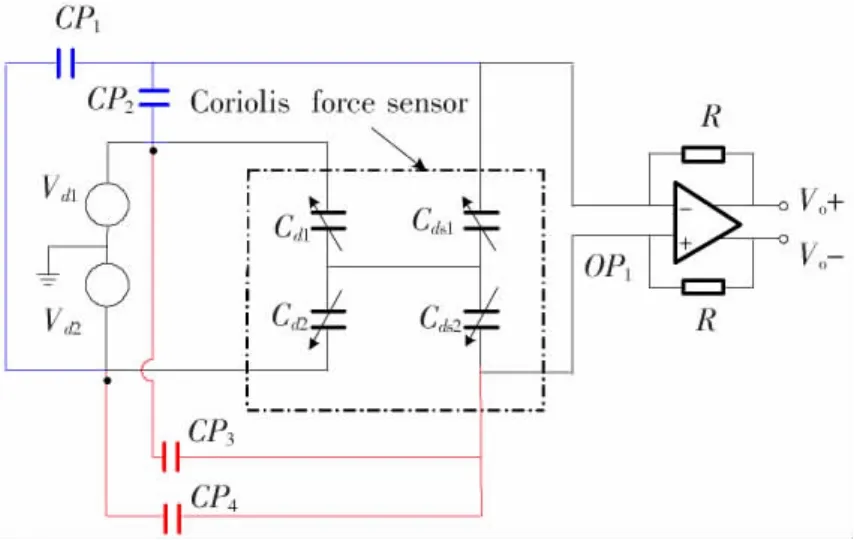

闭环驱动电路结构中采用跨阻放大器、低通滤波器、自动增益控制模块、调制驱动模块完成微机械陀螺的静电力闭环驱动.其中调制信号U(t)为

图4 微机械角速率传感器闭环驱动电路原理

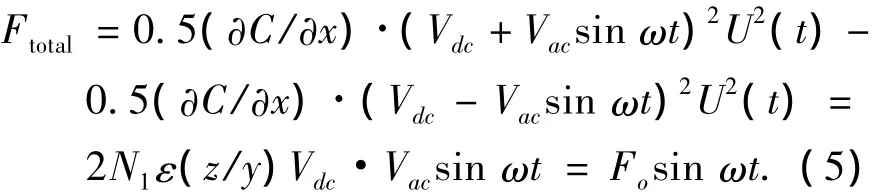

其中k为整数,TS为调制方波的周期,其周期频率远大于驱动模态固有谐振频率.已知静电力计算公式为Fe=0.5(∂C/∂x)·U2d.其中C 为驱动模态的静态电容,Ud为驱动电压(电容两端电压差),结合图5可知:

其中N1为驱动梳齿数量,ε为电容介电系数.由公式(5)可知:由于静电力公式与驱动电压平方成正比,虽然驱动电压信号被调制到高频,但静电力的幅值、频率、相位与调制前相同,依然可以满足闭环驱动条件(公式(5)的静电力幅值、相位与公式(3)一致).其中驱动电压信号为

虽然经过调制的驱动电压依然通过寄生电容对跨阻放大器造成耦合干扰,但其驱动频率被调制信号调制到高频,如公式(6)所示,其与谐振频率相距较远,通过低通滤波器即可消除.

2.2 自动增益控制电路

自动增益控制电路的原理为调整闭环驱动电压的直流偏置Vdc,从而实现静电力幅值的控制,其电路原理如图5所示.信号通过放大器OP4构成的整流电路进行半波整流,后与放大器OP5构成的积分器,电阻R3、R4完成全波整流、低通滤波功能.其中电压基准源通过电阻器R5连接于积分器反相输入端,与积分器完成闭环幅值控制功能.其中 R1=R2,R3=2R4,R7=R8=R9,R10=R11=R12.经闭环反馈后,积分器自动调整输出Vdc,迫使 V2处的交流电压幅值 Vac为 Vac=πR3Vref/2R5.运算放大器OP6构成的加法器将Vdc、Vac进行叠加,之后经过放大器OP7与晶体管Q1、Q2构成的乘法器完成驱动电压信号的调制,其中晶体管Q1、Q2的栅极分别由占空比1∶2,周期为TS的电压方波控制,从而实现公式(4)中的U(t)函数功能.

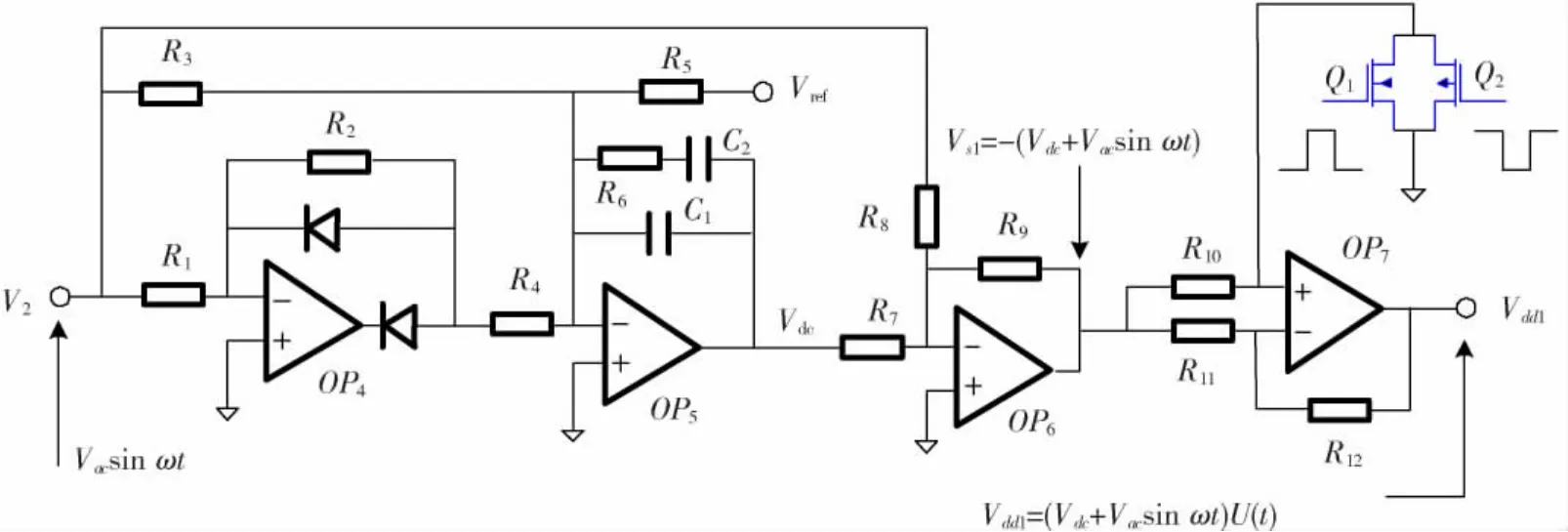

2.3 跨阻放大器设计

质量块位置检测采用跨阻放大器实现,而不采用具有更低噪声特性的电荷放大器,主要原因是:跨阻放大器输出信号相位可直接实现与质量块速度相位一致,从而避免后级90°移相器的设计,减小设计复杂度.跨阻放大器采用如图6所示电路结构,采用折叠式共源共栅三级放大器结构[9].

图5 自动增益控制、调制驱动电路原理

图6 跨阻放大器电路结构

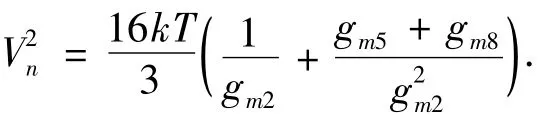

该放大器的等效输入噪声密度为

放大器的设计参数为:开环直流增益为110 dB,单位增益带宽1.5 MHz,放大器热噪声20 nV/Hz1/2,转换速率为5 V/us,采用晶体管Q17、Q18、Q19、R1、R2构成等效高阻值电阻T型网络.其中晶体管Q18、Q19具有同样的栅源电压,调整Q17、Q19使得Q18获得较小的栅源电压,并将晶体管Q18设计为长沟道类型,即较小的的W/L.此时,晶体管Q18工作在线性区,等效为超过106Ω的高值电阻,且由于是通过电流镜镜像,因此等效电阻与偏置电路中电阻R成比例关系,随时间、温度变化呈现稳定[10].电容CF为提高跨阻放大器稳定性而设计,电容值约0.3 pF.为增加跨阻增益,提高集成度,希望获得大于107Ω的等效电阻,因此在上述基础上采用T型网络结构.其等效电阻为

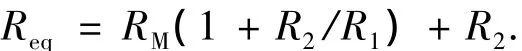

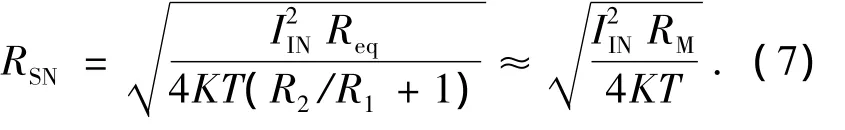

其中RM为晶体管等效电阻,当RM≫R1、R2时,当RM>1 MegΩ时,跨阻放大器的主要噪声源来自电阻RM,此时跨阻放大器输出信噪比为

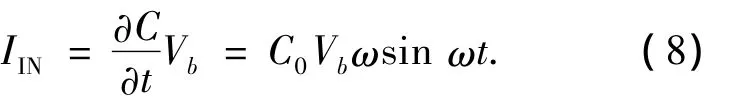

其中IIN为跨阻放大器输入电流,表达式如下:

其中C0为驱动敏感电容最大电容变化;Vb为跨阻放大器正向偏置电压;ω为驱动模态谐振频率.由公式(7)、(8)知:增大电阻RM、偏置电压Vb可以提高检测电路的信噪比.当偏置电压Vb为5 V,谐振频率为10 kHz时,该跨阻放大器可以检测到低于1 aF/sqrt(Hz)的电容变化.

3 测试结果

微机械角速率传感器接口ASIC芯片放置于PCB电路板背面,如图7所示,接口ASIC芯片采用18 V高压N阱CMOS工艺设计,芯片面积18.9 mm2,采用硅铝丝压焊于待测电路板.

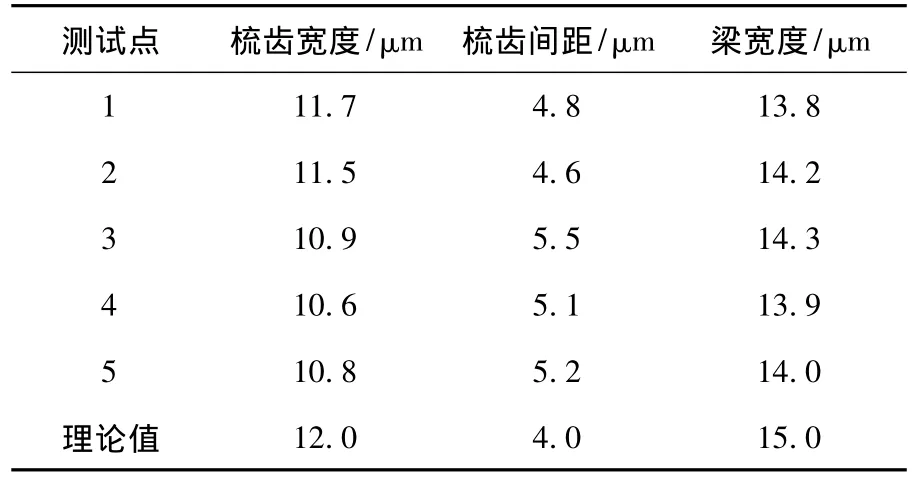

微机械角速率传感器表头在北京大学加工,采用Olympus STM6型扫描隧道显微镜测试结构,关键尺寸结果如表1所示.

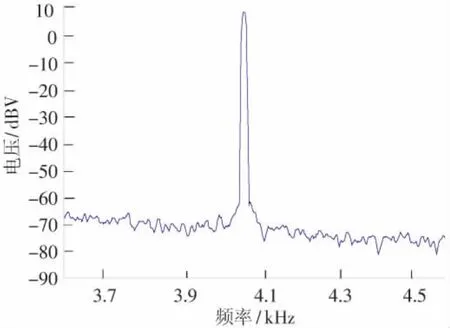

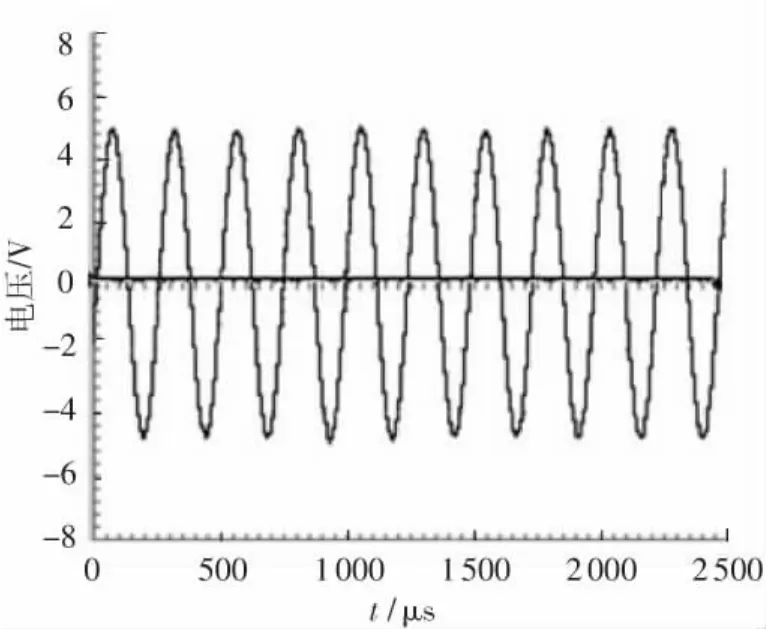

采 用 电 源 PW36-1.5ADP,动 态 分 析 仪HP35670A、示波器TDS2012B测试电容式微陀螺闭环驱动功能,其频域、时域测试结果分别如图8~9所示,结果显示该ASIC芯片实现了稳幅、稳频闭环驱动.采用Keithley2000测试微陀螺驱动幅值稳定性为0.01%.采用该闭环调制驱动原理的微机械角速率传感器的整表测试结果如下:电源电压为±9 V,刻度因子为 10 mV·((°)·s-1)-1,线性度为0.3%,偏置稳定性为190((°)·h-1),噪声密度为0.05((°)·s-1·Hz-1/2).

图7 微机械角速率传感器接口ASIC芯片

表1 微机械角速率传感器表头理论设计值与工艺误差

图8 闭环自激驱动频谱测试

图9 闭环自激驱动时域测试

5 结论

采用调制驱动的静电力闭环自激电路原理有效消除驱动信号对检测电极的耦合,微机械陀螺表头在常压状态(机械表头品质因子80),电源电压±9 V条件下即可实现稳幅、稳频闭环驱动,且无需后续调整检测电路相位.该方法亦可应用于真空封装微机械陀螺,从而提高微陀螺驱动稳定性.

[1]SAUKOSKI M,AALTONEN L,SALO T,et al.Integrated readout and control electronics for a microelectromechanical angular velocity sensor[C]//Proc Eur Solid-State Circuits Conf.Switzerland:Montreux,2006:243-246.

[2]PHANI A S,SESHIA A A,PALANIAPAN M,et al.Modal coupling in micromechanical vibratory rate gyroscopes[J].IEEE Sensors,2006,6(5):1144-1152.

[3]AALTONEN L,SAUKOSKI M,HALONEN K.Upconverting capacitance-to-voltage converter for readout of a micromechanical Gyroscope[C]//Proc IEEE Norchip Conf.Sweden:Linköping,2006:267-270.

[4]SHARMA A,ZAMAN M F,AYAZI F.A 0.2o/hr micro-gyroscope with automatic CMOS mode matching[C]//Proc IEEE Int Solid-State Circuits Conf.San Francisco:CA,2007:386-387.

[5]SAUKOSKI M,AALTONEN L,HALONEN K.Zerorate output and quadrature compensation in vibratory MEMS gyroscopes[J].IEEE Sensors,2007,7(12):1639-1652.

[6]EZEKWE C D,BOSER B E.A mode-matching ΣΔ closed-loop vibratory-gyroscope readout interface with a 0.004 °/s/Hz1/2noise floor over a 50 Hz band[C]//Pro IEEE Int Solid-State Circuits Conf.San Francisco:CA,2008:580-581.

[7]SHARMA A,ZAMAN M F,AYAZI F.A 104-dB dynamic range transimpedance-based CMOS ASIC for tuning fork microgyroscopes[J].IEEE Solid-State Circuits,2007,42(8):1790-1802.

[8]ZAMAN M F,SHARMA A,AYAZI F.High performance matchedmode tuning fork gyroscope[C]//Proc IEEE MEMS.Piscataway:IEEE,2006:66-69.

[9]PENG Xiaohong,SANSEN W.Transconductance with capacitances feedback compensation for multistage amplifiers[J].IEEE Solid-State Circuits,2005,40(7):1514-1520.

[10]GEEN J A,SHERMAN S J,CHANG J F,et al.Single-chip surface micromachined integrated gyroscope with 50o/h Allan deviation[J].IEEE Solid-State Circuits,2002,37(12):1860-1866.