考虑质量磨蚀的高速侵彻弹体的壁厚设计*

赵 军,陈小伟,金丰年,徐 迎

(1.解放军理工大学工程兵工程学院,江苏 南京 210007;2.中国工程物理研究院总体工程研究所,四川 绵阳 621900)

刚性弹侵彻分析模型中忽略了弹体头部的质量磨蚀作用,在一定速度范围内能够取得较好的效果,然而钻地弹的发展方向是通过提高弹体的强度和速度来对付更加深埋及坚硬的靶体。在这些条件下,考虑弹体头部的质量磨蚀就显得更重要,忽略弹头质量磨蚀的分析理论已经不能合理解释高速侵彻实验现象,更多学者通过研究弹体的质量磨蚀来解释弹体侵彻能力降低的现象[1-15]。

对于高速侵彻弹体,弹体结构的刚/强度和稳定性问题成为关注的重点。皮爱国等[16]指出大长细比动能弹在侵彻过程中可能存在2类稳定性问题,其中之一就是弹体结构稳定性,即撞击初期和侵彻过程中弹体结构可能面临动态屈曲、弯曲和剪切破坏,与初始侵彻速度和弹靶材料有关。皮爱国等[16]、陈小伟[17]分别使用不同方法通过研究弹体的抗拉/压和抗弯能力来确定侵彻弹体的极限壁厚,给出了极限弹壳厚度与撞击初速度的关系。然而上述分析是基于刚性弹侵彻理论的,对于高速侵彻弹体,还必须考虑弹体质量磨蚀的影响。

在轴对称质量磨蚀条件下,赵军等[11,13]通过建立残余弹头形状因子与初始撞击速度关系的工程模型,给出了考虑弹头部质量磨蚀的侵彻阻力和侵彻深度计算方法,分析证明弹体质量损失将导致其侵彻深度存在上限。进一步,赵军等[14]给出了正侵彻弹体在非对称质量磨蚀条件下垂直于弹体侵彻方向的横向荷载的计算方法,以及由此导致弹体在压弯联合作用下屈服的分析方法。相关工作表明,弹体的危险截面在承受较大的轴向荷载时,对由非对称质量磨蚀导致的横向荷载极敏感。

在前述工作的基础上,本文中拟通过考虑空心弹体壁厚,给出高速侵彻弹体在正侵彻和斜侵彻2种条件下弹体屈服和壁厚设计的力学分析,得到在给定的弹体几何条件下保持弹体结构稳定性所能达到的极限初始撞击速度,分析弹/靶条件对极限初始撞击速度的影响。最后通过理论与实验结果的对比来验证理论模型的可用性。

1 弹体受力状态分析

1.1 轴向阻力

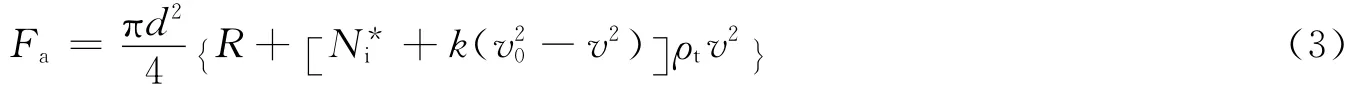

弹体头部的质量磨蚀对于弹体的侵彻阻力变化具有不可忽略的影响,磨蚀是导致弹头钝粗的一个重要原因。弹头形状因子N*在侵彻过程中逐渐增大,即弹头形状在整个侵彻过程中是依赖于时间的函数。根据实验结果,赵军等[11,13]假设在侵彻过程中弹头形状因子N*与初始弹头形状因子之间保持瞬时速度v的平方线性关系,用以描述弹头形状因子的变化,即

式中:k为经验常数,单位为10-6(s/m)2。在弹体初始撞击速度为v0时,弹头形状因子为;侵彻终止时,残余弹头形状因子为。

对于质量为m、弹径为d的弹体正侵彻密度和静阻力项分别为ρt和R的靶体,由于混凝土靶体材料的不均匀性,在高速侵彻过程中可能发生非对称质量磨蚀。赵军等[14]根据这种正侵彻但非对称质量磨蚀的实验现象,假设一种磨蚀后的弹头部非对称形态,即弹头部变化为具有不同曲径比的2个半侧,并结合空腔膨胀理论给出了正侵彻弹体所受轴向阻力为

对于侵彻着角为β的斜侵彻情况,也会发生非对称或对称质量磨蚀,弹体所受轴向阻力仍可采用式(2)、(3)计算,只是其初速度变化为v0cosβ。

1.2 横向作用力

赵军等[14]给出了弹体正侵彻但非对称质量磨蚀时受到垂直于侵彻速度方向的横向作用力

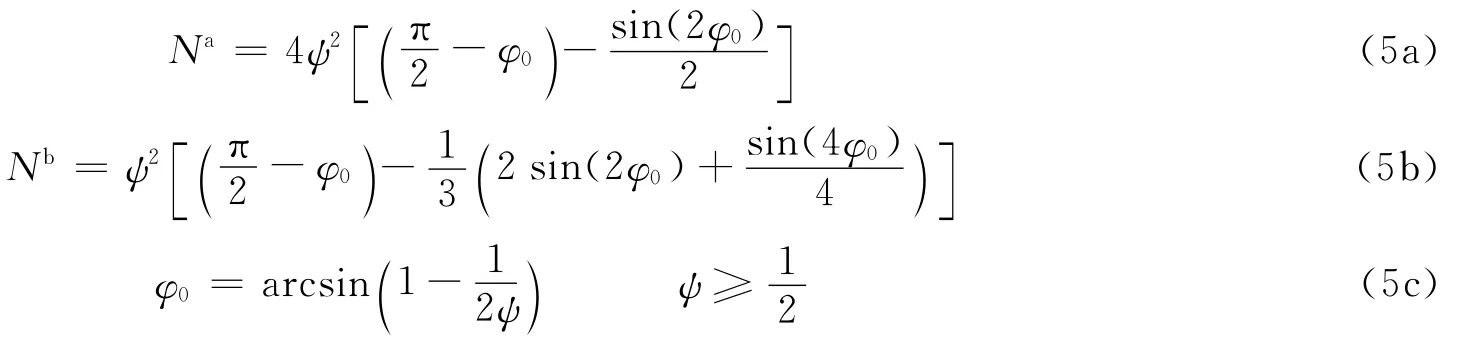

当弹体斜侵彻靶体时也由于非对称质量磨蚀产生垂直于侵彻速度方向的横向力作用,可按式(4)、(5)计算;另外,由于斜侵彻导致受力不均衡,也会产生横向力的作用,对于斜侵彻着角为β的情况,参照陈小伟[17]给出的平均侧向作用力,弹体在高速斜侵彻过程中因受力不均衡导致的横向作用力为

1.3 压弯联合作用

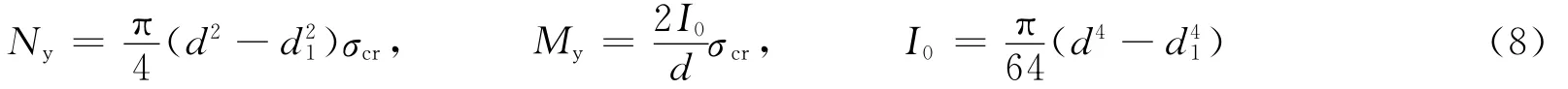

弹体在高速正/斜侵彻靶体过程中不可避免地要承受横向力的作用。皮爱国等[16]基于刚塑性自由梁在横向冲击载荷下的动力学响应研究方法,得到了梁内任一截面在横向荷载下剪力和弯矩分布规律,并给出了在轴力N和弯矩M 共同作用下梁截面的屈服分析方法

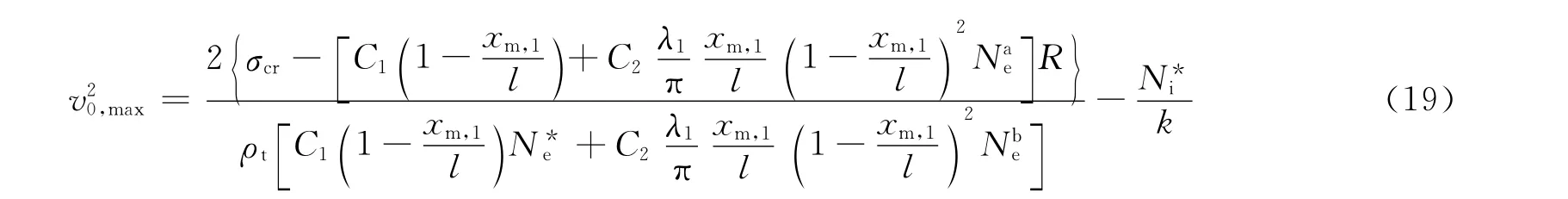

式中:Ny和My分别为截面单纯受压和单纯受弯的屈服极限。对于圆筒形弹体截面来说,有式中:d1为弹体内径。对于不同的受力状态,将弹体所受轴向阻力和横向作用力代入式(7)即可得到弹体在不同工况下的屈服分析方法。

2 弹体正侵彻

弹体在正侵彻靶体时,由于靶体材料的不均匀性,在弹体头部会发生对称质量磨蚀和非对称质量磨蚀,并导致弹体在侵彻过程中产生不同的受力形态。下面分别针对这2种情形进行弹体的力学分析。

2.1 对称质量磨蚀

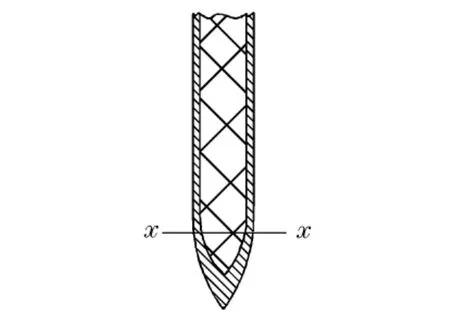

图1 承受最大压力截面示意图[16]Fig.1 Cross section with the maximum compressive stress[16]

深钻地弹的壳体基本上都属于旋转对称体,皮爱国等[16]、陈小伟[17]指出对于等厚壁设计的弹体,如图1所示,垂直侵彻时的危险截面位于承受最大压应力的弧柱交接面。

在弹材和弹体设计一定的情况下,壳体壁厚关系到整个弹体承受轴向过载的能力。在弹体侵彻混凝土靶的过程中,弹体的前端主要承受压缩变形,而后端有可能由于拉应力的作用而发生拉伸断裂,陈小伟[17]指出考虑到由于弹体结构的复杂性而导致的应力波在弹体中传播、反射的弥散以及金属材料的包辛格效应,弹体材料抗压缩和抗拉伸强度分析可近似采用相同的计算方法。陈小伟[17]通过对弹体受力的研究,给出了弹体在侵彻混凝土靶的过程中抗拉/压的极限壁厚要求。本节中进一步给出考虑质量磨蚀对相应分析的修正。

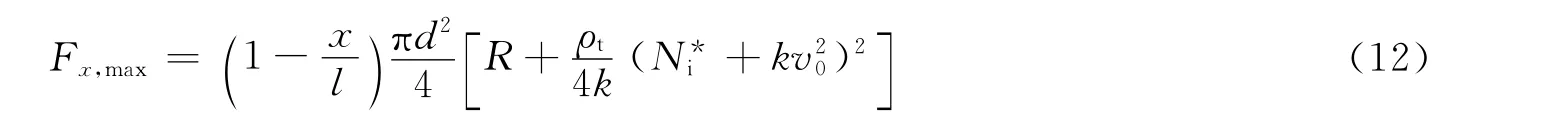

根据式(3)所给出的弹体侵彻过程中轴向阻力的变化形式,对于给定的初始撞击速度v0,轴向阻力Fa是关于v2的二次函数,经求导,可得

上式极值点存在的必要条件是v<v0,即当时,式(9)才具有实际意义。也可知一般在高速侵彻条件下,该极值点才存在。当满足此成立条件时,将式(9)代入式(3)可得弹头所受轴向阻力最大值为

在给出弹体所受轴向阻力最大值后,即可根据弹体的承载能力给出弹体极限初始撞击速度的要求。如果已知弹体壁厚ht、弹材抗压强度极限σcr、图1中弹体x-x截面之上的质量mx,弹体正侵彻靶体时,在对称的质量磨蚀条件下,可简化为一维轴向问题进行分析,通过对x-x截面以下自由体的运动方程分析,再根据弹体所受轴向阻力最大值可知,在x-x截面承受的载荷为

假设弹体质量沿弹长l均布,则距头部x处的x-x截面上弹体承受的最大载荷可近似为

根据强度条件,不计材料强度的应变率强化效应,并考虑一定的安全系数,可知当壳体达到承载能力极限状态时,有

式中:ηst为强度储备系数。

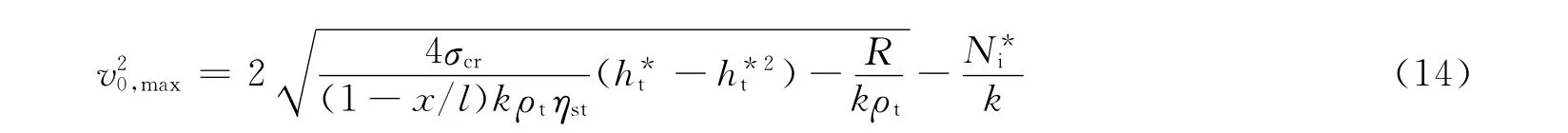

将式(12)代入式(13)整理后即可得到弹体极限初始撞击速度的要求

式中:h*t为弹体量纲一壁厚。特别地,对于实心弹来说,则

式(14)反映了在对称质量磨蚀条件下,靶体材料参数、弹材强度、弹壳壁厚和弹头形状因子对弹体初始撞击速度极限值的影响。工程设计中,弹材选用高强度钢,假设弹体材料σcr=1500MPa,ηst=1,初始弹头曲径比ψ=3,长径比λ1=10的弹体侵彻半无限混凝土靶,混凝土密度ρt=2 300kg/m3,对于无侧限抗压强度分别为30、40、50和100MPa的混凝土靶,k值分别为 0.161、0.214、0.268 和0.535[11]。由于弹体危险截面位于承受最大压应力的弧柱交接面,对于弹头曲径比ψ=3的弹体,取x/l=0.166。图2给出了弹体极限初始撞击速度与弹体壁厚的理论关系。由图2可知,随着弹速和混凝土强度增加,弹壳厚度显著增加;对于高速侵彻混凝土靶的弹体,其弹壳厚度ht/d一般应大于0.10。

图2 弹体极限初始撞击速度与弹壳厚度的关系Fig.2 Relation between the initial impact velocity limit and the cartridge thickness of projectile

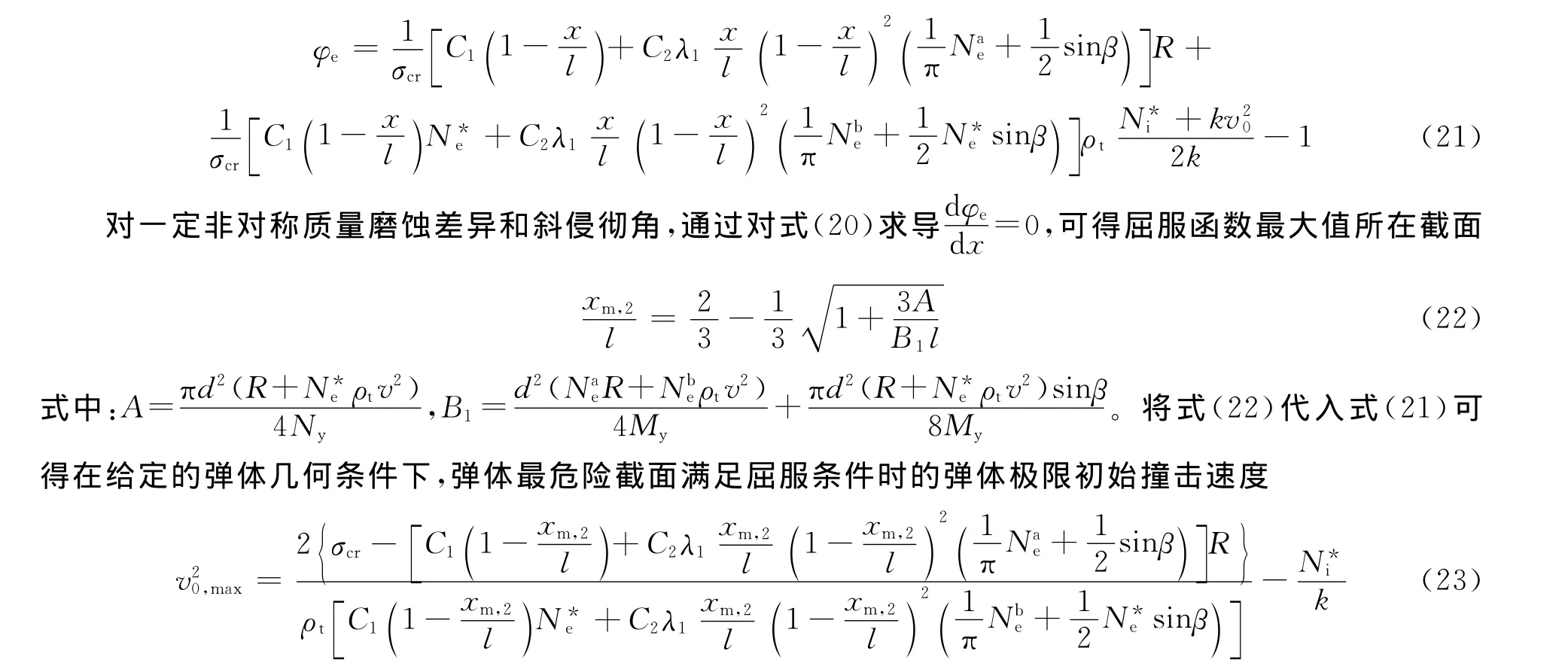

2.2 非对称质量磨蚀

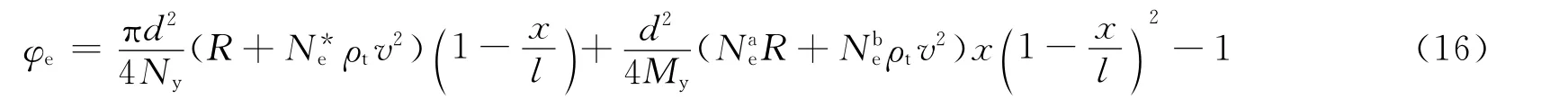

弹体在侵彻混凝土靶的过程中往往发生非对称的质量磨蚀,这种情形下,弹体在承受轴向作用力的同时还要承受垂直于弹体侵彻速度方向的横向作用力,高速侵彻弹体在这样复杂的受力环境下极容易发生弯曲屈服。根据陈小伟[17]给出的弹体所受轴向阻力和弯矩分布规律,将式(2)、(4)代入式(7)可得

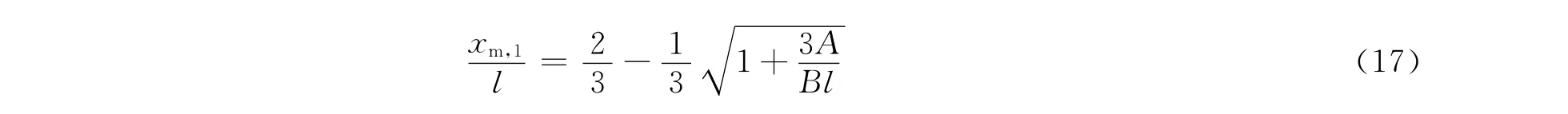

当弹体所受轴向阻力达到最大值时,非对称质量磨蚀差异达到最大[13]。将式(8)和式(9)代入式(16)整理后可得,在一定弹体几何形状下,以初始速度v0侵彻给定靶体,沿弹长方向屈服函数与非对称质量磨蚀之间的关系

这样,将式(17)代入式(18)可得在一定的弹体几何和非对称质量磨蚀条件下弹体最危险截面屈服函数值,从而可根据屈服条件对弹体是否弯曲进行判断。

工程设计中,若指定弹头部允许发生一定的非对称质量磨蚀差异为设计标准,则可以根据屈服条件得出在给定的弹体几何条件下,弹体最危险截面满足屈服条件时的弹体极限初始撞击速度,即

从式(19)可以看出,弹体极限初始撞击速度v0,max与弹体长径比λ1,弹体量纲一壁厚,弹体最危险截面xm,1/l,初始弹头形状因子,弹体材料强度σcr,非对称质量磨蚀后的量纲一弹头形状参数,表征靶体静阻力项的R,靶体密度ρt及经验常数k有关。对于混凝土靶体来说,靶体静阻力项R为与混凝土靶无侧限抗压强度fc′有关的量[18-20],量纲一弹头形状参数为与磨蚀后弹头两侧曲径比ψ1和ψ2有关的量,而弹体最危险截面可完全由式(17)确定。一般而言,对于深层侵彻弹体,其弹形(即弹体长径比λ1和曲径比ψ)、弹材强度σcr和混凝土密度ρt比较固定,可选择性较小。因此,下面仅对非对称质量磨蚀程度(ψ1-ψ2)和混凝土靶无侧限抗压强度fc′对弹体极限初始撞击速度的影响加以讨论。

图3和图4分别给出在不同的非对称质量磨蚀和混凝土靶强度下弹体极限初始撞击速度v0,max随弹壳厚度ht/d的变化。弹靶材料沿用2.1节分析中所采用的假设。在图3中,假设正侵彻非对称质量磨蚀ψ1-ψ2分别为0.3、0.4和0.5,其中混凝土靶强度为40MPa。图4则假设非对称质量磨蚀ψ1-ψ2=0.4,而混凝土靶强度分别为30、40和50MPa。由分析可见,在非对称质量磨蚀条件下,混凝土靶无侧限抗压强度的变化和弹体头部非对称质量磨蚀的变化对弹体极限初始撞击速度都有显著影响。另一方面,弹体的质量磨蚀也显著依赖于混凝土靶体强度、骨料硬度的变化,非对称侵蚀还与骨料特征尺寸和分布相关[8-12]。因此,很多防护工程的设计都是在提高结构抗力的基础上增加诱偏结构。

图3 不同非对称质量磨蚀下,弹体极限初始撞击速度随弹壳厚度的变化Fig.3 Relation between the initial impact velocity limit and the cartridge thickness of projectile in the cases of different asymmetrical mass erosion

图4 不同混凝土强度下,弹体极限初始撞击速度随弹壳厚度的变化Fig.4 Relation between the initial impact velocity limit and the cartridge thickness of projectile in the cases of different unconfined compressive strengths

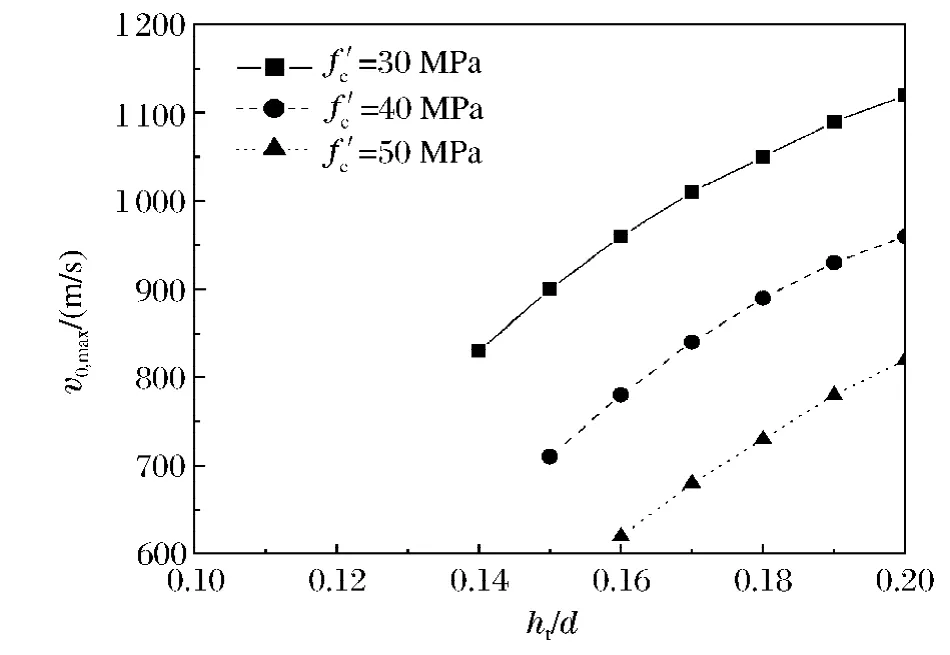

3 弹体斜侵彻

在实际情况中弹体着靶时不可避免地要面临非正侵彻情况(斜侵彻/攻角侵彻),本文中仅讨论斜侵彻(着角β)情形,这时弹体将发生非对称质量磨蚀形态。

在斜侵彻并发生非对称质量磨蚀条件下,弹体受力条件较复杂,除了需要承受轴向阻力和斜侵彻引起的横向作用力,还要承受由于非对称质量磨蚀而导致的横向力作用,这样弹体所受的横向作用力就由2部分组成,分析中取最不利的受力状态,即2部分横向作用力作用方向相同。在弹体受弯屈服分析中,将式(2)、式(4)和式(6)代入式(7)可得

假设当弹体所受轴向阻力达到最大值时,非对称质量磨蚀差异达到最大。将式(8)、(9)代入式(20)可得以初始速度v0斜侵彻给定靶体,沿弹长方向屈服函数与非对称质量磨蚀及斜侵彻角度之间的关系

图5 不同着角下,弹体极限初始撞击速度随弹壳厚度的变化Fig.5 Relation between the initial impact velocity limit and the cartridge thickness of projectile in the cases of different initial oblique angles

由式(19)、(23)可知,较之于正侵彻非对称质量磨蚀时弹体极限初始撞击速度所受相关因素外,斜侵彻且发生非对称质量磨蚀时,着角β对弹体极限初始撞击速度也有重要影响。类似于前面的分析,下面讨论弹体侵彻着角β、混凝土靶无侧限抗压强度f′c和非对称质量磨蚀程度(ψ1-ψ2)对弹体极限初始撞击速度的影响。

图5给出了弹体以不同着角斜侵彻强度为40MPa的混凝土靶时的极限初始撞击速度。壳体厚度ht/d=0.18的弹体以3°、5°和7°斜侵彻混凝土靶且发生ψ1-ψ2=0.2的非对称质量磨蚀时,极限初始撞击速度分别为1.00、0.89和0.76km/s。图6给出弹体以5°着角侵彻不同强度的混凝土靶时的极限初始撞击速度,其中壳厚ht/d=0.18,混凝土靶强度分别为30、40和50MPa。在发生ψ1-ψ2=0.2的非对称质量磨蚀时,极限初始撞击速度分别为1.05、0.89和0.73km/s。图7给出壳厚ht/d=0.18的弹体以5°着角侵彻40MPa混凝土靶发生不同非对称质量磨蚀时的极限初始撞击速度,对应于ψ1-ψ2=0.1,0.2和0.3,极限初始撞击速度分别为1.00、0.89和0.76km/s。由此可见,弹体斜侵彻着角β、混凝土靶无侧限抗压强度f′c和非对称质量磨蚀ψ1-ψ2对弹体极限初始撞击速度的影响相当,高速侵彻应尽量避免较大着角的斜侵彻。

4 实验数据分析

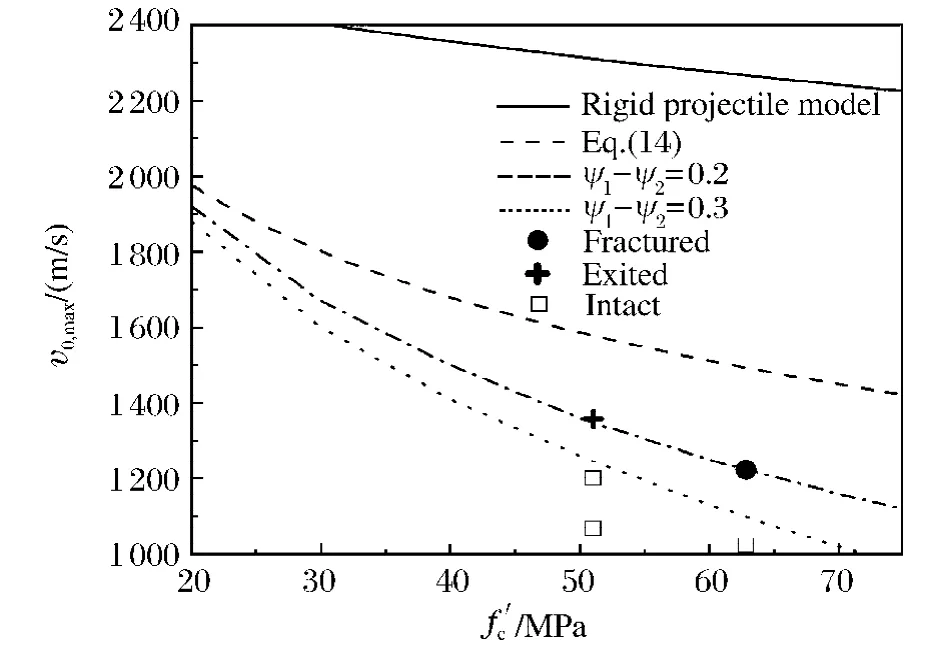

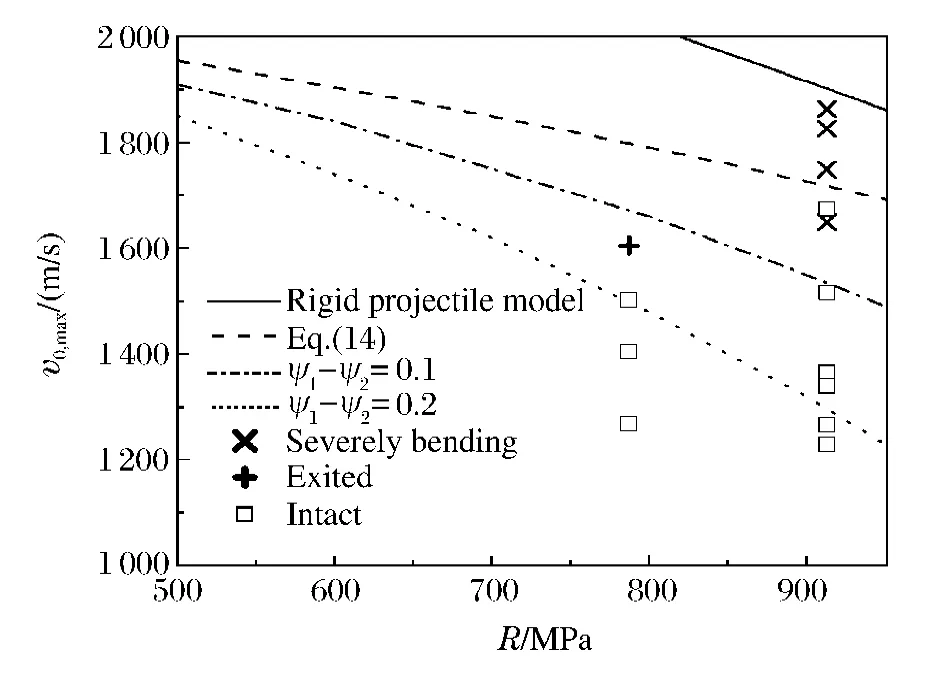

高速侵彻弹体极容易发生动态弯曲屈服,M.J.Forrestal等[4]和D.J.Frew等[20]开展了弹体高速正侵彻混凝土靶和岩石靶实验研究,在实验中均观察到了弹体发生严重弯曲和偏航出靶现象,并且完整地记录了弹体发生破坏时的初始速度及破坏状态。针对这些实验数据,利用本文中所给出的正侵彻弹体在对称和非对称质量磨蚀条件下的屈服分析方法进行分析,分析结果如图8~9所示。

图6 不同混凝土强度下弹体极限初始撞击速度随弹壳厚度的变化Fig.6 Relation between the initial impact velocity limit and the cartridge thickness of projectile in the cases of different unconfined compressive strengths

图7 不同非对称质量磨蚀下弹体极限初始撞击速度随弹壳厚度的变化Fig.7 Relation between the initial impact velocity limit and the cartridge thickness of projectile in the cases of different asymmetrical mass abrasion

图8 弹体正侵彻不同强度混凝土靶的初始撞击速度极限值及弹体变形情况[4]Fig.8 Initial impact velocity limit of projectile penetrating normally into different concrete targets and the corresponding experimental results[4]

图9 弹体正侵彻同一强度岩石靶的初始撞击速度极限值及弹体变形情况[20]Fig.9 Initial impact velocity limit of projectile penetrating normally into limestone targets and the corresponding experimental results[20]

对于文献[4]中实心弹体高速正侵彻密度为2 300kg/m3,强度为51.0和62.8MPa混凝土靶的2种工况,弹体长径比为10,弹头曲径比为3.0,弹径分别为30.5和20.3mm,弹体质量分别为1.60和0.48kg,弹体初始撞击速度最大值分别为1 358和1 224m/s,从图8中可以看出,本文中理论分析能够解释弹体产生偏航和断裂的原因,实验中的弹体有可能发生了一定程度的非对称质量磨蚀而导致弹体严重弯曲和偏航出靶,而刚性弹模型则不能有效地描述这些实验现象。

D.J.Frew等[20]共进行了3组曲径比为3.0的尖卵形弹体高速正侵彻强度为60MPa的岩石靶的实验,弹体长径比均为10,弹体的弹径和质量分别为:7.1mm,0.020kg;12.7mm,0.117kg;25.4mm,0.931kg。对应于上述3种工况,靶体静阻力R依次为913、787和693MPa。根据文献[20]中描述的弹体在侵彻岩石靶后发生质量磨蚀情况,通过计算经验常数取平均值k=0.09。对于直径为25.4mm的弹体侵彻工况,由于靶体大小和质量限制,弹体初始撞击速度最大值仅为1 177m/s,侵彻后的弹体保持完整;而对于直径为12.7和7.1mm的弹体侵彻工况,弹体初始撞击速度最大值分别为约1 600和1 900m/s。从图9中可以看出,本文中的理论分析与实验结果吻合较好,较低速度时弹体保持完好,而较高速度时弹体发生严重偏航和弯曲现象。

根据D.J.Frew等[20]的分析,靶体静阻力项R同时与靶体强度和弹靶边界条件相关。虽然3种工况均为侵彻同一抗压强度岩石靶,但靶体静阻力项R仍随弹体直径发生变化。这正是区别图9的曲线上凸,而图8的曲线下凹的原因。

5 结 论

发生于弹体头部的质量磨蚀是导致高速侵彻弹体受力变化、产生偏航甚至弯曲断裂的重要原因之一。本文的研究进一步明确了适用于考虑质量磨蚀的高速侵彻弹体抗压/拉和抗弯曲的力学分析方法。针对高速侵彻弹体,基于理想刚塑性模型,从考虑弹体结构稳定性的要求出发,分别给出了弹体在正/斜侵彻半无限靶时,弹体头部发生对称和非对称质量磨蚀条件下弹体危险截面屈服条件,得到了在给定的壁厚条件下弹体极限初始撞击速度的计算方法,可对弹体结构稳定性进行校核。弹体极限初始撞击速度的影响因素等相关的力学分析可用于针对不同攻防目的对弹/靶采取相应措施。需注意的是,本文所进行的屈服分析并非导致弹体弯曲破坏、侵彻能力下降的唯一诱因,还有可能是弹体在高速侵彻时发生侧向失稳导致。

[1]Beissel S R,Johnson G R.An abrasion algorithm for projectile mass loss during penetration[J].International Journal of Impact Engineering,2000,24(2):103-116.

[2]Beissel S R,Johnson G R.A three-dimensional abrasion algorithm for projectile mass loss during penetration[J].International Journal of Impact Engineering,2002,27(7):771-789.

[3]Davis R N,Neely A M,Jones S E.Mass loss and blunting during high-speed penetration[J].Journal of Mechanical Engineering Science,2004,218:1053-1062.

[4]Forrestal M J,Frew D J,Hanchak S J,et al.Penetration of grout and concrete targets with ogive-nose steel projectiles[J].International Journal of Impact Engineering,1996,18(5):465-476.

[5]Frew D J,Hanchak S J,Green M L,et al.Penetration of concrete targets with ogive-nose steel rods[J].International Journal of Impact Engineering,1998,21(6):489-497.

[6]Jones S E,Toness O A,Jerome D M,et al.Normal penetration of semi-infinite targets by ogive-nose projectiles,including the effects of blunting and erosion[C]∥Proceedings of the ASME PVP-421Conference on Thermal Hydraulics,Liquid Sloshing,Extreme Loads and Structural Response-2001.New York:American Society of Mechanical Engineers,2001:53-59.

[7]Jones S E,Foster J C,Toness O A,et al.An estimate for mass loss from high velocity steel penetrators[C]∥Proceedings of the ASME PVP-435Conference on Thermal-Hydraulic Problems,Sloshing Phenomena,and Extreme Loads on Structures-2002.New York:American Society of Mechanical Engineers,2002:227-237.

[8]Chen X W,He L L,Yang S Q.Modeling on mass abrasion of kinetic energy penetrator[J].European Journal of Mechanics:A/Solids,2010,29(1):7-17.

[9]He L L,Chen X W,He X.Parametric studies on mass loss of penetrator[J].Acta Mechanica Sinica,2010,26(4):585-597.

[10]He L L,Chen X W.Analyses of the penetration process considering mass loss[J].European Journal of Mechanics:A/Solids,2011,30(2):145-157.

[11]Zhao J,Chen X W,Jin F N,et al.Depth of penetration of high-speed penetrator with including the effect of mass abrasion[J].International Journal of Impact Engineering,2010,37(9):971-979.

[12]陈小伟,杨世全,何丽灵.动能侵彻弹体的质量侵蚀模型分析[J].力学学报,2009,41(5):752-760.CHEN Xiao-wei,YANG Shi-quan,HE Li-ling.Modeling on mass abrasion of kinetic energy penetrator[J].Chinese Journal of Theoretical and Applied Mechanics,2009,41(5):752-760.

[13]赵军,陈小伟,金丰年,等.考虑头形磨损变化的动能弹极限侵彻深度研究[J].力学学报,2010,42(2):212-218.ZHAO Jun,CHEN Xiao-wei,JIN Feng-nian,et al.Studying on penetration depth limit of kinetic energy penetrator with including the effect of mass abrasion[J].Chinese Journal of Theoretical and Applied Mechanics,2010,42(2):212-218 .

[14]赵军,陈小伟,金丰年,等.非对称质量磨蚀导致正侵彻弹体的弯曲屈服[J].爆炸与冲击,2011,31(2):119-126.ZHAO Jun,CHEN Xiao-wei,JIN Feng-nian,et al.Bending of normal penetrating projectile induced by asymmetrical mass abrasion[J].Explosion and Shock Waves,2011,31(2):119-126.

[15]何丽灵,陈小伟,夏源明.侵彻混凝土弹体磨蚀的若干研究进展[J].兵工学报,2010,31(7):950-966.HE Li-ling,CHEN Xiao-wei,XIA Yuan-ming.A review on the mass loss of projectile[J].Acta Armamentarii,2010,31(7):950-966.

[16]皮爱国,黄风雷.大长细比弹体斜侵彻混凝土靶的动力学响应[J].爆炸与冲击,2007,27(4):331-338.PI Ai-guo,HUANG Feng-lei.Dynamic behavior of a slender projectile on oblique penetrating into concrete target[J].Explosion and Shock Waves,2007,27(4):331-338.

[17]陈小伟.动能深侵彻弹的力学设计(I):侵彻/穿甲理论和弹体壁厚分析[J].爆炸与冲击,2005,25(6):499-505.CHEN Xiao-wei.Mechanics of structural design of EPW (I):The penetration/perforation theory and the analysis on the cartridge of projectil[J].Explosion and Shock Waves,2005,25(6):499-505.

[18]Forrestal M J,Altman B S,Cargile J D,et al.An empirical equation for penetration depth of ogive-nose projectiles into concrete targets[J].International Journal of Impact Engineering,1994,15(4):395-405.

[19]Li Q M,Chen X W.Dimensionless formulae for penetration depth of concrete target impacted by a non-deformable projectile[J].International Journal of Impact Engineering,2003,28(1):93-116.

[20]Frew D J,Forrestal M J,Hanchak S J.Penetration experiments with limestone targets and ogive-nose steel projectiles[J].Journal of Applied Mechanics,2000,67(4):841-845.