硫铁矿掺烧硫酸亚铁炉渣铁资源数据研究

——渣数据计算公式

凌 云,李卓汉,杨卫国

(1.湖南金能安全科技有限责任公司,湖南 株洲 412004;2.中盐湖南株洲化工集团 技术中心,湖南 株洲 412004)

继续教育

硫铁矿掺烧硫酸亚铁炉渣铁资源数据研究

——渣数据计算公式

凌 云1,李卓汉1,杨卫国2

(1.湖南金能安全科技有限责任公司,湖南 株洲 412004;2.中盐湖南株洲化工集团 技术中心,湖南 株洲 412004)

根据掺烧生产化学原理,参考一些工业生产实践数据,利用数学方法建立了掺烧体系炉渣数据计算公式;计算和展示了许多不同掺烧投料条件下炉渣的铁资源数据;可供硫酸企业制订掺烧方案和设计有关条件作参考。有利于促进掺烧技术在国内的推广,也有利于促进副产炉渣氧化铁资源的利用。

掺烧投料;炉渣数据;计算

Abstract:The calculation formula about the slag data of mixed burn's system was established by mathematicalmethods according to themixed burn production chemical theory and industrial production practice data.Some iron resources data under differentmixed burn feeding-composting conditions were displayed which supported data for program design for enterprises.The data is propitious to develop in home.Aswell as be helpful for promoting the use of iron oxide.

Keywords:mixed burn feeding-composting;slag data;calculation

硫酸亚铁主要是来源于钛白粉副产,每生产1t钛白粉副产FeSO4·7H2O 2.5~3t。钢铁酸洗,每使用1tH2SO4产出 FeSO4·H2O 约 1.9t。

硫酸亚铁产量太大,远远供大于求;铁白副产硫酸亚铁的出路问题,一直是该行业极受关注的问题;随着钛白行业的不断扩产,副产FeSO4·7H2O已经成为“三废”即“废渣”。目前,国内钛白粉年产量已近160万t;因此,钛白副产FeSO4·7H2O的年产量大约是400万t。

掺烧FeSO4制酸既利用了其中的S资源,也利用了其中的Fe资源,使FeSO4作为资源得以充分利用,变“废”为宝。

国外某些发达国家,因缺乏资源,早已于上世纪60年代就推广了利用FeSO4制酸的技术。现在,国内也正在推广该项技术,当然利用方式目前主要还是掺烧制酸。掺烧利用方式的技术难度相对要低一些,并且可以直接运用现硫酸生产装置,同时也符合我国的国情。我国的硫酸产量大,其中硫铁矿制酸装置的产量也大,以硫铁矿或硫黄为主掺烧FeSO4,消耗掉大量FeSO4而改变其供求关系就已经是很容易的事情了,没有必要选择推广日本等国家流行的那种非掺烧的焙烧制酸利用方式——焙烧原料以FeSO4为主[3]。

国外,掺烧技术及其相关技术,应用较为普及并已有较长时间的历史;如德国、意大利、日本、英国、前苏联、东欧等。

国内,近十年来,曾经有成都龙蟒集团等10家硫酸企业先后实行和试行及探索掺烧FeSO4。

1 反应原理及其讨论

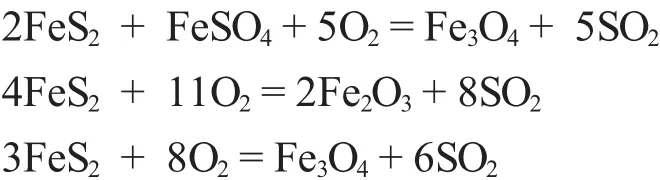

一般掺烧体系,在炉内主要是按以下方式反应[2-4]:

在焙烧炉内,投入FeSO4按一种反应方式反应;投入硫铁矿按两种方式反应,一部分硫铁矿与FeSO4发生复分解反应,另一部分硫铁矿与常规制酸时一样发生单一分解反应——对应于以上两个化学方程。

无论是掺烧体系还是非掺烧体系,在焙烧炉内所产生的Fe3O4都不是很稳定,可以部分被转化为Fe2O3,但其转化反应主要是发生于炉外排渣过程中,在炉外排渣过程中供氧条件相对较好。据手册[4]:氧化铁黑即Fe3O4可耐热至100℃,高温受热易被氧化,变成红色氧化铁;在200~300℃灼烧时形成 r型Fe2O3。化学反应方程可表示如下:

根据反应原理可以确认,无论是FeS2还是FeSO4,焙烧产物都是铁的氧化物和硫的氧化物一掺烧条件下几乎都是SO2。铁的氧化物就是Fe2O3和Fe3O4。

当然,仅仅根据反应原理难以确定焙烧产物中的Fe2O3与Fe3O4的比例。这两种铁的氧化物的比例随工业焙烧条件不同而波动。针对硫铁矿制酸的一般装置来讲,铁的氧化物的最终产物是以Fe2O3为主还是可以确认的。

2 纯净物料的出渣数据

2.1 纯净硫铁矿的出渣数据

计算纯净硫铁矿的出渣数据时,不考虑硫铁矿中有杂质存在,硫铁矿的有效成份全部是FeS2。

已知 FeS2、Fe2O3、Fe3O4的分子量分别是 119.97,159.70,231.55;则纯净硫铁矿焙烧产物全部是Fe2O3时的出渣系数是0.6656;则纯净硫铁矿焙烧产物全部是Fe3O4时的出渣系数是0.6434。因此,纯净硫铁矿的出渣系数取值范围是0.6656~0.6434,渣含铁取值范围是69.944%~72.36%。

已知硫铁矿的单一分解过程,也就是常规制酸的工业焙烧过程,常温炉渣产物中Fe3O4与Fe2O3的重量比值,十多例统计平均数据为15∶85,则该条件下的出渣系数为0.6623,渣含铁是70.3%。计算过程如下:

0.6434×15%+0.6656×85%=0.6623

72.36%×15%+69.944%×85%=70.3%

以上纯净硫铁矿的渣数据0.6623和70.3%是常规工业制酸条件下的焙烧工艺数据。该数据的工业意义与代表性,也可以得到经验公式的支持;将纯净硫铁矿含硫53.447%代入经验公式[6],所得到的渣含铁数据是70.22344%。

为便于针对掺烧体系计算渣数据,现假定掺烧体系中Fe3O4排出炉外至常温时,发生转化的百分率与常规工业制酸体系同。假定常规工业制酸条件下,在炉内产生的Fe3O4与Fe2O3各为50%;Fe3O4经炉外排渣过程含量比由50%下降至到15%;如果设定Fe3O4在排渣前为100%,则在排渣过程中有70%被转化,只有30%未被氧化。

在掺烧体系中,一部分硫铁矿与FeSO4按复分解方式反应,针对这部分硫铁矿,其纯净硫铁矿的出渣系数为0.66,渣含铁为70.67%,计算过程如下:

只要认定焙烧的最终产物铁的氧化物中,Fe3O4不可能过半,则其纯净硫铁矿的出渣系数就不可能低于0.6545;渣的含铁就不可能高于71.152%。因此,以上设定数据“0.66”和“70.67”是可行的。

针对纯净的100%硫铁矿FeS2来讲,对应的含硫是53.447%,如果硫铁矿的计量规格取含硫35%,则这种纯净硫铁矿按常规制酸条件进行单一分解时的标准出渣系数为0.4337,渣含铁70.3%;则这种纯净硫铁矿按掺烧条件进行复分解时的标准出渣系数为0.4322,渣含铁70.67%。计算过程如下:

2.2 纯净FeSO4的出渣数据

由于在掺烧条件下,FeSO4全部是按照与硫铁矿发生复分解之方式来反应,因此,计算纯净硫酸亚铁的出渣数据时在炉内只考虑这一种反应方式。

由于掺烧体系一般是使用FeSO4·H2O,故纯净硫酸亚铁的规格取一水硫酸亚铁。计算纯净一水硫酸亚铁的出渣数据时,也是同样不考虑杂质的存在。

已知 FeSO4·H2O、Fe2O3、Fe3O4的分子量分别是169.93,159.70,231.55;则纯净 FeSO4·H2O 焙烧产物全部是Fe2O3的出渣系数是0.47;则纯净FeSO4·H2O焙烧产物全部是Fe3O4的出渣系数是0.454。

已知FeSO4·H2O在掺烧体系中,炉内,焙烧产物全部是Fe3O4;同样设定Fe3O4在排渣前为100%,在炉外排渣过程中有70%被转化为Fe2O3;则纯净FeSO4·H2O在掺烧条件下的出渣系数为0.465,渣含铁为70.67%计算过程如下:

3 实物原料的出渣数据

3.1 实物硫铁矿的出渣数据

实物硫铁矿烧渣与纯净硫铁矿烧渣的区别也是在于有无杂质,铁氧化物视为渣的有效成份。虽然硫铁矿在不同焙烧条件下,其出渣系数略有区别,但其杂质数据的差异应该是更小,可以近似相等。

设1t含S 35%的硫铁矿烧出非铁氧化物杂质X1t,已知常规工业制酸条件下该硫铁矿烧渣的实际含铁为C1,对应纯净硫铁矿的标准出渣系数为0.4337,对应纯净铁矿烧渣含铁70.3%;则根据C1可计算出X1,根据X1可计算出C1,计算公式如下:

当硫铁矿按常规工业制酸条件进行单一分解时,其标准出渣系数A1可按下式计算:

A1′=0.4337+X1

当硫铁矿按掺烧条件进行复分解时,针对那一部分硫铁矿来讲,其标准出渣系数A2可按下式计算:

A2′=0.4322+X1

3.2 实物FeSO4·H2O的出渣数据

同理,虽然硫酸亚铁在不同焙烧条件下,其出渣系数有差异,但其渣中杂质数据的变化应该是很小,可以近似相等。

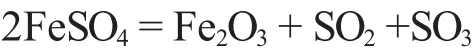

测试硫酸亚铁烧渣中的杂质数量可以采用单一焙烧原理,在实验室实施。在单一焙烧条件下,硫酸亚铁烧渣的铁氧化物全部是Fe2O3,反应原理如下[2]:

设1t折100%FeSO4·H2O的烧渣杂质数据为X2,实验室烧渣含铁为C2′,实验室焙烧出渣系数为B′;已知 Fe2O3的铁含量是69.944%,1t折 100%FeSO4·H2O可以烧出0.47t Fe2O3;则计算数据X2与分析检测数据C2′之间和计算数据X2与测试实验数据B′之间存在有如下等量关系:

以上B′是非掺烧条件下FeSO4·H2O的实际出渣系数。在掺烧条件下FeSO4·H2O的实际出渣系数B可按下式计算:

通过实验焙烧硫酸亚铁测试其烧渣含铁C2′可计算出X2。X2数据还有另一种来源方式,那就是对硫酸亚铁原料作元素分析和数据推算。针对株化集团即湖南永利化工股份有限公司的副产绿矾来讲,据样品分析和数据推算,焙烧1t折100%FeSO4·H2O所产生的炉渣杂质非铁氧化物X2为0.02t。

4 掺烧体系烧渣数据计算

4.1 出渣系数计算

在掺烧体系中,标准硫铁矿投料重量比值为1,折100%FeSO4·H2O比值为K,这种混合体系中分配于复分解的硫铁矿以标矿计是2.156K,分配于单一分解的硫铁矿以标矿计是1-2.156K,计算过程如下:

根据以上硫铁矿的反应分配数据以及已经已知的 B、A2、A1、C1等数据,可以归总计算掺烧体系的出渣系数Ab:

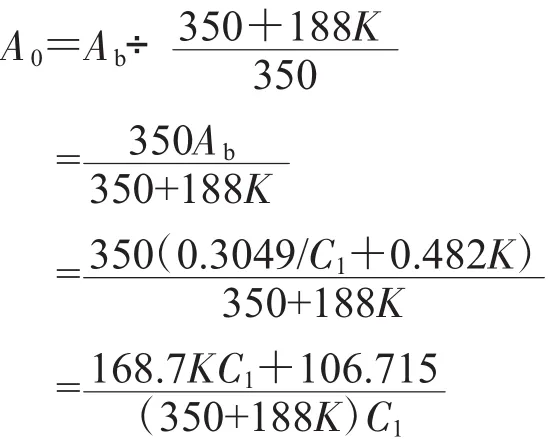

在掺烧体系中,针对产品H2SO4的出渣系数就是相当于针对全部投入物料的出渣系数,实用性更好。已知投入350kg S可产出1tH2SO4,折100%FeSO4·H2O含S18.8%;则在出渣系数Ab的基础上再引入系数继续运算就可得到掺烧体系的标准出渣系数A0:

4.2 渣含铁计算

经过前述讨论,计算渣含铁的基础数据及子公式已经齐备,待整理和归总即得总公式。如果硫铁矿计量规格为含硫35%,硫铁矿在掺烧体系中的投料重量比值为1,该硫铁矿在常规工业制酸条件下的烧渣含铁为C1,折100%FeSO4·H2O在掺烧体系中的投料重量比值为K;则掺烧体系的炉渣含铁数据CT作为因变量,K和C1作为自变量,构成以下数学函数关系式:

式中 N1:硫酸亚铁烧渣铁;N2:硫铁矿复分解烧渣铁;N3:硫铁矿单一分解烧渣铁。

4.3 计算公式中变量数据的说明

C1是原料硫铁矿的特性数据,含义是常规工业制酸烧渣含铁。该数据来源于分析测定。

K是掺烧重要数据,含义是FeSO4·H2O相对于硫铁矿的投料比值,硫铁矿的计量规格为含硫35%,硫铁矿的投料比值为1,重量比。该数据K来源于生产工艺数据设计。

掺烧投料比K一般是用于投料设计,在对掺烧工艺技术进行考核时,一般是针对产品硫酸来计算硫酸亚铁的投料比即用量消耗比。也就是说,同样的道理,与出渣系数一样,FeSO4·H2O投料比值也有两种表达方式。

如果设定针对硫酸产品的FeSO4·H2O投料比值为K0,则K与K0之间有如下换算公式:

5 掺烧体系渣数据计算公式的应用示范

5.1 计算不同投料条件下的渣含铁等数据

已知或设定K和C1计算掺烧体系渣含铁CT,计算掺烧体系出渣系数Ab和A0,数据汇总见表1。

表1 掺烧体系在不同投料条件下渣数据列举Tab.1 Data formixed burning system under different feeding conditions

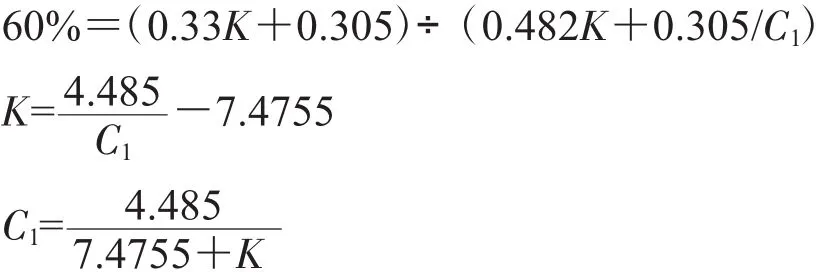

5.2 计算掺烧体系渣含铁达60%所对应条件

当渣含铁达到60%时可以直接作为炼铁原料铁精矿出售;因此,渣含铁上升达到60%时,其市场价格也就突然大幅度上扬;所以,力求达到渣含铁60%也是硫酸企业应该追求的目标。

当已知CT等于60%时,计算CT的函数关系式就可以变成两个关于C1与K的函数关系式:

用C1来反映硫铁矿的质量状况也还是比较准确,但不直观。在实际生产中反映硫铁矿质量的常见数据是含硫,含硫高,含铁必高,杂质也就自然是很少。根据硫铁矿烧渣含铁C1可以推测硫铁矿含硫Cs,有人已经得到了经验公式[6]:

要使掺烧体系的炉渣含铁达到60%,应用上述公式计算可求出对应条件K或K0数据与C1或Cs数据,实例列举见表2。

表2 掺烧体系炉渣含铁60%对应条件数据列举Tab.2 Conditions data of for 60%iron contentof boiler slag in mixed burning system

6 结语

针对同一批矿来讲,如果实物含硫大于35%,则其按标矿计算的出渣系数总是小于实物矿的出渣系数。在实际生产中,应该是提倡按标矿计算出渣系数。

不难理解,即使同一批矿,如果渣的含水不同,其标矿出渣系数也是可以不相同。以上计算公式,其渣的含水情况是比较特殊,属于“绝对干基”,是指水合水和极少量游离水。估计,绝对干基与一般干基相比,其出渣系数可能有%以下的相对偏差;也就是说计算公式中标准矿出渣系数有可能“偏小”5%以下。

代数符号注释

C1:实际硫铁矿烧渣含铁重量比。

X1:实物硫铁矿焙烧,当按标准矿计量并取投料重量比值为1时所出炉渣杂质非铁氧化物的重量比值。

A1:实物硫铁矿按单分解方式的标矿出渣系数。

A2:实物硫铁矿按复分解方式的标矿出渣系数。

X2:焙烧实物硫酸亚铁,当硫酸亚铁的计量规格为折100%一水硫酸亚铁和投料重量比为1时所出炉渣非铁氧化物杂质的重量比值。

C2′:实物硫酸亚铁在实验室单独焙烧所出烧渣含铁重量比。

B′:一水硫酸亚铁按单分解方式的出渣系数,一水硫酸亚铁以折100%计,重量比值为1。

B:一水硫酸亚铁按复分解方式的出渣系数,一水硫酸亚铁以折100%计,重量比值为1。

K:当硫铁矿按标矿计量和投料重量比值取1时所对应的折100%一水硫酸亚铁掺烧重量比值。

Ab:相对于重量比值为1的标准硫铁矿,掺烧体系的出渣系数。

A0:相对于重量比值为1的硫酸产品,掺烧体系的出渣系数。

CT:掺烧体系所出炉渣含铁,以重量计。

K0:产品硫酸重量比值为1时掺烧折100%一水硫酸亚铁原料的重量比值。

Cs:实物硫铁矿含硫,以重量计。

[1] 蔡剑秋.无机盐工业手册下册第二版[M].北京:化学工业出版社,1996.131.

[2]杨卫国.掺烧硫酸亚铁制酸调查研究报告[J].钛白,2010,(4);2010,(5):41-43.

[3]司徒杰生.无机化工产品(第二版)[M].北京:化学工业出版社,1993.981.

[4]袁耀瑜.硫铁矿烧渣利用的设想与实践[J].硫酸工业,2008,(1):46-48.

Fe resources data research of pyritem ixed ferrous sulfate combustion slag——Slag data calculated

LING Yun1,LIZhuo-han1,YANGWei-guo2

(1.Hunan Kenon Safety Technology Co.,Ltd.,Zhuzhou 412004,China;

2.Technology Center of China Salt Zhuzhou Chemical Industry Group,Zhuzhou 412004,China)

TQ111.14

A

1002-1124(2011)03-0012-05

2011-01-30

凌 云(1970-),男,工程师,1991年毕业于华南理工大学,现就职于湖南金能安全科技有限责任公司。